在半導體芯片制造中,薄膜厚度的精確測量是確保器件性能的關鍵環節。隨著工藝節點進入納米級,單顆芯片上可能需要堆疊上百層薄膜,且每層厚度僅幾納米至幾十納米。光譜橢偏儀因其非接觸、高精度和快速測量的特性,成為半導體工業中膜厚監測的核心設備。

1

寬光譜橢偏儀工作原理

flexfilm

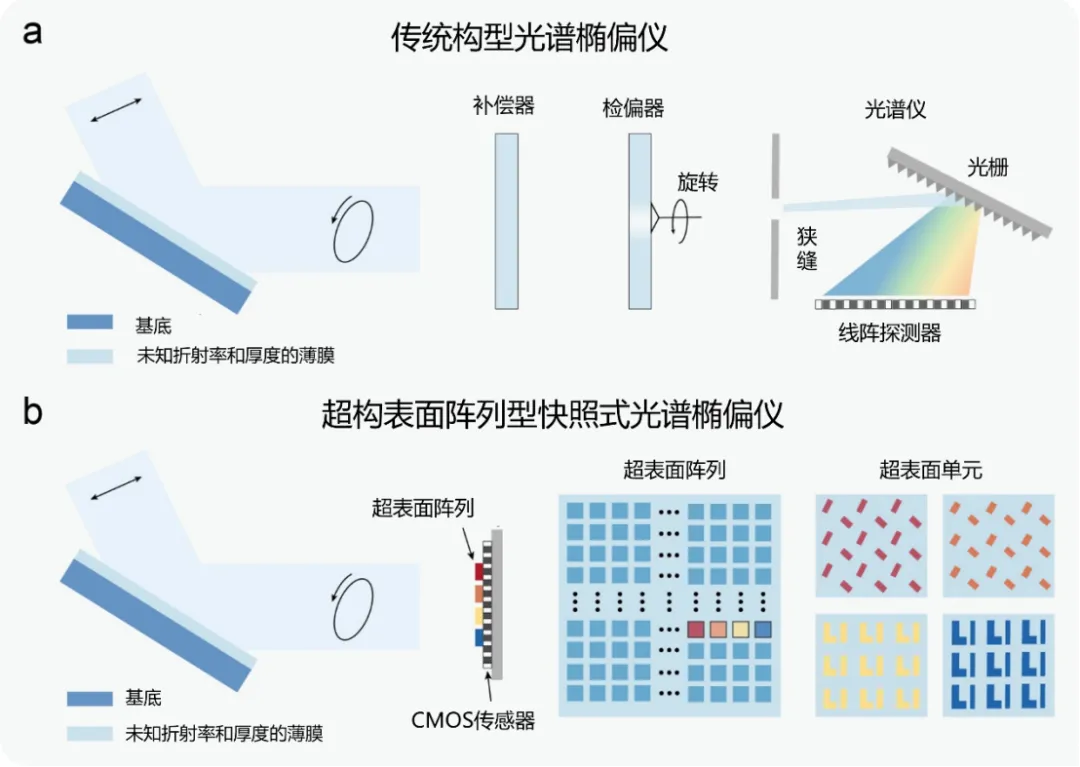

寬光譜橢偏儀通過分析偏振光與樣品相互作用后的偏振態變化,測量薄膜的厚度與光學性質。其核心流程如下:

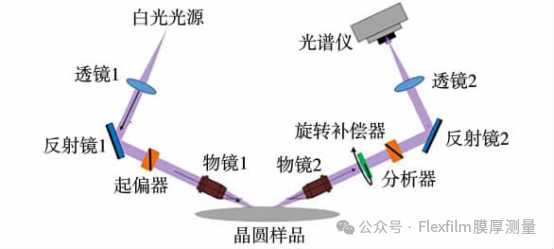

光譜橢偏儀結構簡化示意圖

1.偏振態調制:光源發出的寬譜光經起偏器形成特定偏振態,入射至樣品表面后發生反射或透射,偏振態因薄膜的光學特性(如折射率、厚度、粗糙度)發生改變。

2.信號采集:反射光通過補償器與分析器后,由探測器接收。光強隨光學元件(如旋轉補償器)的周期性運動而變化,通過傅里葉分析提取與樣品相關的傅里葉系數。

3.參數反演:實驗測得的系數轉化為偏振態參數ψ(振幅衰減比)和Δ(相位差),其數學表達為:

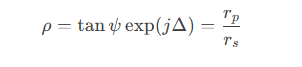

4.模型擬合:將ψ和Δ的實驗值與基于Maxwell方程的理論模型(如多層膜光學模型)進行擬合,通過優化算法調整膜厚和材料光學參數(如復折射率),直至理論值與實驗數據最佳匹配,最終輸出精確的膜厚及光學常數。

光譜橢偏儀擬合一般流程

2

實驗設計:聚焦位置影響膜厚的測量結果

flexfilm

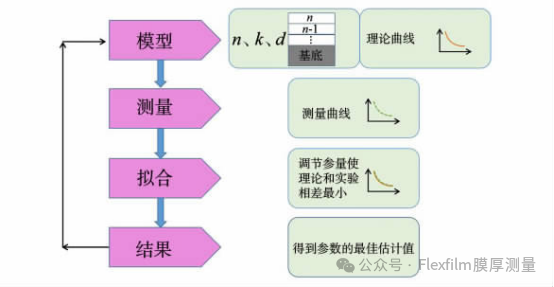

不同聚焦位置實驗設計示意圖

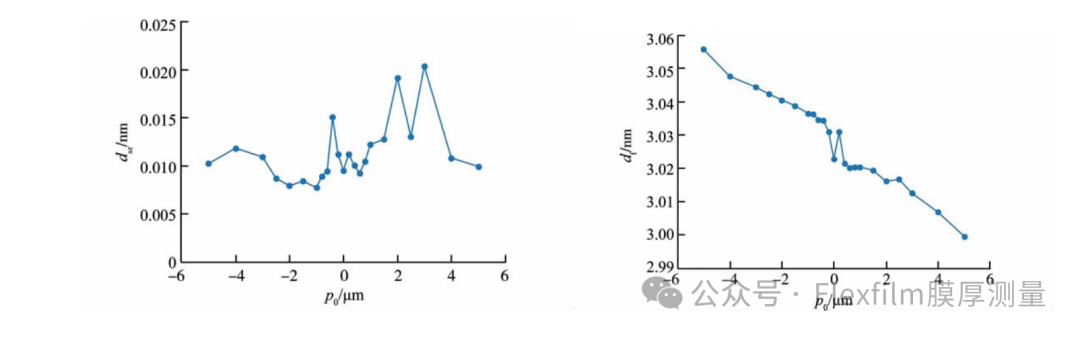

光譜橢偏儀需將入射光聚焦至樣品表面形成微小光斑(通常幾十微米),以匹配芯片切割道內的監測區域。實驗表明,當聚焦位置偏離最佳焦點(±5 μm范圍)時,膜厚測量值會呈現線性變化:

3 nm薄膜:離焦距離每增加1 μm,膜厚測量值增加約0.0056 nm,相當于0.19%/μm的百分比變化。

900 nm厚膜:離焦距離每增加1 μm,膜厚測量值僅增加0.01 nm,對應0.001%/μm的變化率。

薄膜樣品在聚焦位置±5 μm范圍內的膜厚靜態重復性和擬合值

厚膜樣品在聚焦位置±5 μm范圍內的膜厚靜態重復性和擬合值

原因分析:離焦時,光斑在探測器上的位置和大小發生偏移,導致采集的光譜信號與理論模型產生偏差。對于薄膜而言,其光譜特征較為平滑,微小信號差異即可引發較大的擬合誤差;而厚膜因具有豐富的波長依賴峰谷特征,對光譜變化的容忍度更高。

3

實驗結果

flexfilm

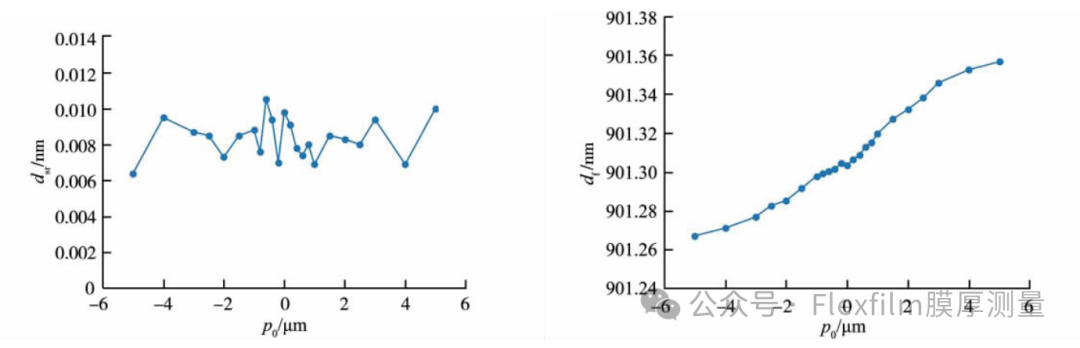

實驗發現,盡管離焦會顯著改變膜厚擬合值,但多次測量的靜態重復性(以三次標準差衡量)對聚焦位置變化并不敏感。例如:

- 3 nm薄膜的聚焦重復性為1.3 μm時,膜厚測量的重復精度可達0.01 nm

- 900 nm厚膜在1.5 μm聚焦重復性下,重復精度為0.012 nm

兩種樣品在焦和離焦5 μm 時的光譜差異

這表明,儀器算法在離焦狀態下仍能穩定擬合數據,但單次聚焦的位置偏差會直接影響最終結果的準確性。

4

結論:

聚焦重復性是提升測量膜厚精度的關鍵

flexfilm

根據實驗結論,膜厚測量的重復精度極限主要由聚焦系統的穩定性決定。以當前工業設備的聚焦重復性(1.3~1.5 μm)為例,3 nm薄膜的測量誤差已被限制在0.01~0.012 nm水平。若要進一步提升精度,需從以下方向改進:

1.優化自動聚焦算法:提高焦點定位的重復性,減少機械振動或環境擾動的影響。

2.增強光學系統設計:采用高數值孔徑物鏡或自適應光學元件,降低離焦敏感度。

3.改進擬合模型:針對離焦狀態的光譜特征優化算法,減少擬合誤差。

Flexfilm全光譜橢偏儀

flexfilm

全光譜橢偏儀擁有高靈敏度探測單元和光譜橢偏儀分析軟件,專門用于測量和分析光伏領域中單層或多層納米薄膜的層構參數(如厚度)和物理參數(如折射率n、消光系數k)

1.先進的旋轉補償器測量技術:無測量死角問題。

2.粗糙絨面納米薄膜的高靈敏測量:先進的光能量增強技術,高信噪比的探測技術。

3.秒級的全光譜測量速度:全光譜測量典型5-10秒。

4.原子層量級的檢測靈敏度:測量精度可達0.05nm。

Flexfilm全光譜橢偏儀始終關注聚焦的位置偏差,為薄膜厚度的精確測量提供了高效解決方案。隨著聚焦重復性的引入,橢偏儀的數據分析過程逐漸自動化,降低了用戶門檻。未來,該技術有望在柔性電子、光伏器件等新興領域發揮更大作用,推動材料科學的精細化發展。

本文出處:《聚焦位置對光譜橢偏儀膜厚測量的影響》

-

測量

+關注

關注

10文章

5275瀏覽量

113616 -

光譜

+關注

關注

4文章

927瀏覽量

36103

發布評論請先 登錄

VirtualLab Fusion應用:氧化硅膜層的可變角橢圓偏振光譜(VASE)分析

VirtualLab Fusion應用:氧化硅膜層的可變角橢圓偏振光譜(VASE)分析

膜厚測試儀的測量范圍 膜厚測試儀的操作注意事項

全光譜橢偏儀測量:金屬/半導體TMDs薄膜光學常數與高折射率特性

橢偏儀原理和應用 | 精準測量不同基底光學薄膜TiO?/SiO?的光學常數

半導體膜厚測量丨光譜反射法基于直接相位提取的膜厚測量技術

聚焦位置對光譜橢偏儀膜厚測量精度的影響

聚焦位置對光譜橢偏儀膜厚測量精度的影響

評論