如今功率半導體模塊主要用于控制電動機,尤其是在運輸應用(汽車和航空電子設備)中。在提高大功率電子設備的可靠性和疲勞壽命,對于這些應用中的實際挑戰是一個真正的挑戰,在這些應用中功率模塊越來越多地被使用。特別是為了降低發動機的燃料消耗。

在許多此類應用中,電源模塊會經歷周期性的溫度變化。有兩種類型的熱循環疊加在一起,功率循環來自在運行階段(焦耳效應)在模塊的有源部分中施加的電流,以及來自環境溫度變化的被動循環。在飛機發動機環境中,這些變化通常在-30℃和+180℃之間℃,在最壞的情況下,介于-55℃和200℃之間。因此,電力電子器件極易受到變幅熱疲勞的影響。而這些研究的目的是了解失效起源的機制并對其進行建模,以優化功率模塊的幾何形狀或制造過程,從而提高其疲勞壽命和可靠性。

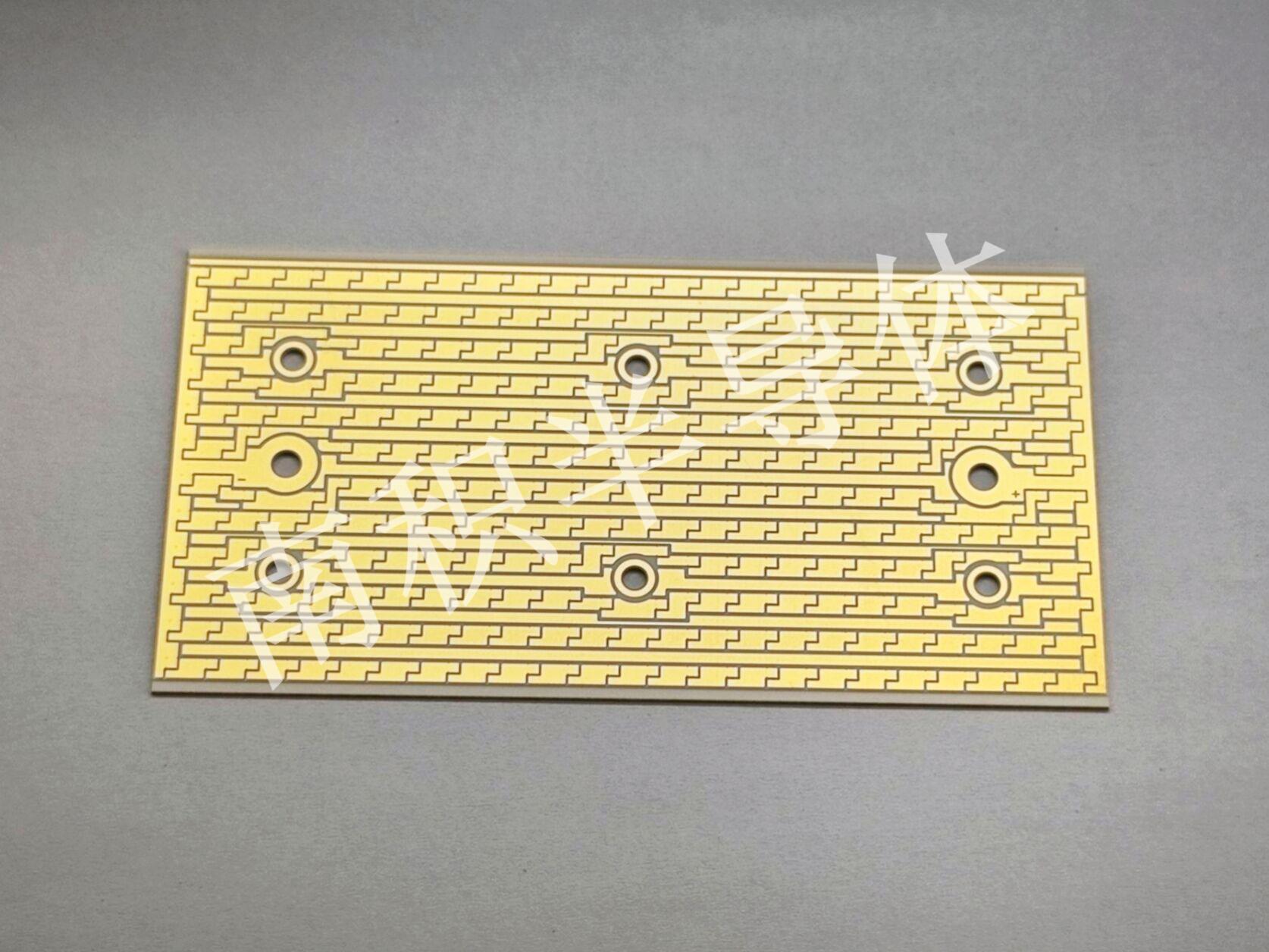

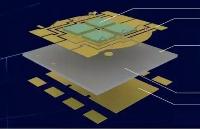

在研究的模塊由芯片、陶瓷基板和基板組成,芯片本身焊接在陶瓷基板上。為了確保陶瓷基板在芯片與基板的電絕緣,基板還必須允許從芯片到基板的功率耗散產生的熱量排出。為此,氮化鋁直接鍵合銅DBC基板通常用于功率模塊,因為它們具有良好的導熱性。它們由陶瓷層氮化鋁組成,銅薄片通過高溫氧化工藝粘合在兩面。上銅層(厚度tCu1 = 127–300μm),然后被化學蝕刻以形成電路。瓷板(厚度tAlN = 635 μm)確保電絕緣,下部銅層保持平整并焊接到安裝在散熱器上的陶瓷基板(銅或AISiC)上。

DBC陶瓷基板的整體熱膨脹系數接近于硅芯片的整體熱膨脹系數,從而降低了芯片與基板界面處的熱循環效應。相反特別是對于最高溫度變化,熱疲勞失效會出現在DBC陶瓷基板內部,并且限制模塊的疲勞壽命。

因此,對DBC陶瓷基板的熱疲勞進行了大致分析,銅和氮化鋁的熱膨脹系數之間的差異是熱疲勞的根源。據觀察裂紋要么直接從陶瓷層開始,要么從DBC陶瓷基板中的幾何奇點開始。在第一種情況下,陶瓷層的失效會在幾個循環后發生。在第二種情況下,如果溫度變化足夠大,陶瓷層會出現貫穿厚度的裂紋,這兩種機制競爭破壞DBC基板內部結構。

本文分別對這兩種失效機制進行了表征和建模,最后建立了DBC陶瓷基板的有限元模型,提出了提高模塊疲勞壽命的方法。

審核編輯:湯梓紅

-

半導體

+關注

關注

335文章

28590瀏覽量

232477 -

功率器件

+關注

關注

42文章

1909瀏覽量

92145 -

陶瓷基板

+關注

關注

5文章

234瀏覽量

11736

發布評論請先 登錄

精密劃片機在切割陶瓷基板中有哪些應用場景

為什么選擇DPC覆銅陶瓷基板?

氮化鋁陶瓷基板:高性能電子封裝材料解析

電子功率器件陶瓷基板的熱疲勞和失效

電子功率器件陶瓷基板的熱疲勞和失效

評論