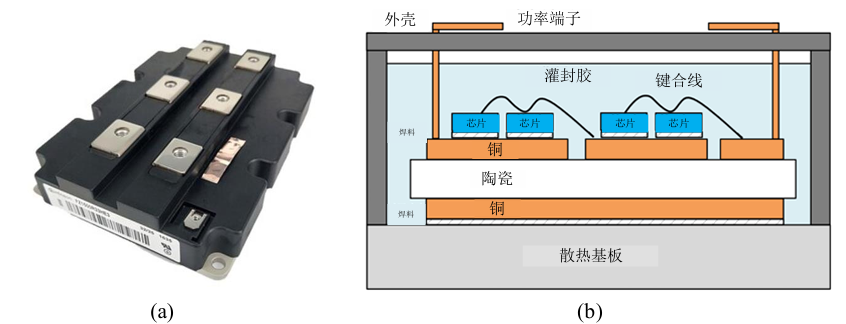

引言:隨著電子技術(shù)的飛速發(fā)展,功率器件對(duì)散熱性能和可靠性的要求不斷提高。陶瓷基板作為功率器件散熱封裝中的關(guān)鍵材料,以其優(yōu)異的電絕緣性、高熱導(dǎo)率和機(jī)械強(qiáng)度,成為承載大功率電子元件的重要選擇。如圖所示為焊接式IGBT功率模塊的橫截面示意圖,主要包含IGBT芯片、 芯片焊接層、功率引出腳、陶瓷基板(DBC)、散熱銅基板、鍵合線、灌封材料、 塑料外殼等。由于陶瓷材料本身的高導(dǎo)熱率,目前氧化鋁和氮化鋁常用作焊接式IGBT功率模塊中的DBC覆銅基板材料。DBC中的陶瓷基板與表層銅在氧氣作用下,通過銅-氧共晶的緊密結(jié)合,實(shí)現(xiàn)了裸芯片表面封裝及高功率器件模塊封裝。

眾多陶瓷基板技術(shù)中,直接覆銅基板(Direct Bonded Copper,DBC)因其高效的散熱性能和機(jī)械穩(wěn)定性,廣泛應(yīng)用于功率半導(dǎo)體模塊、電動(dòng)汽車控制器和可再生能源變換器等領(lǐng)域。

01

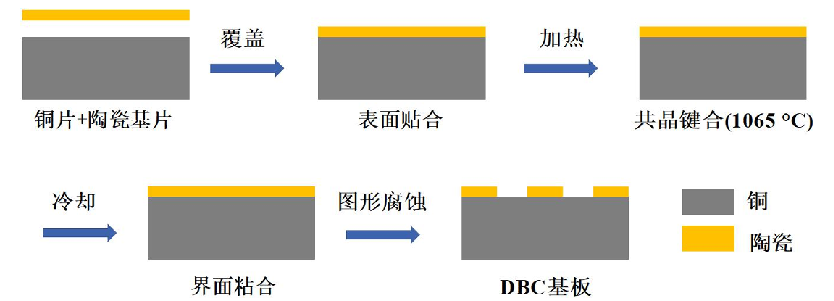

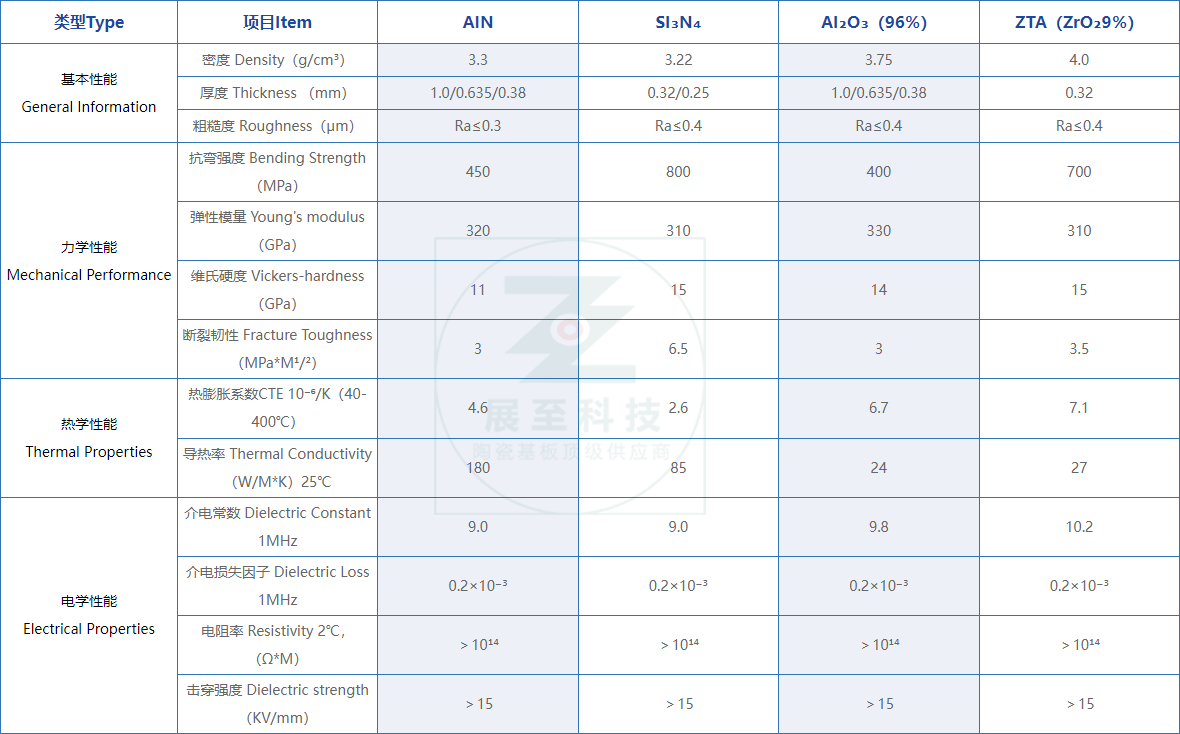

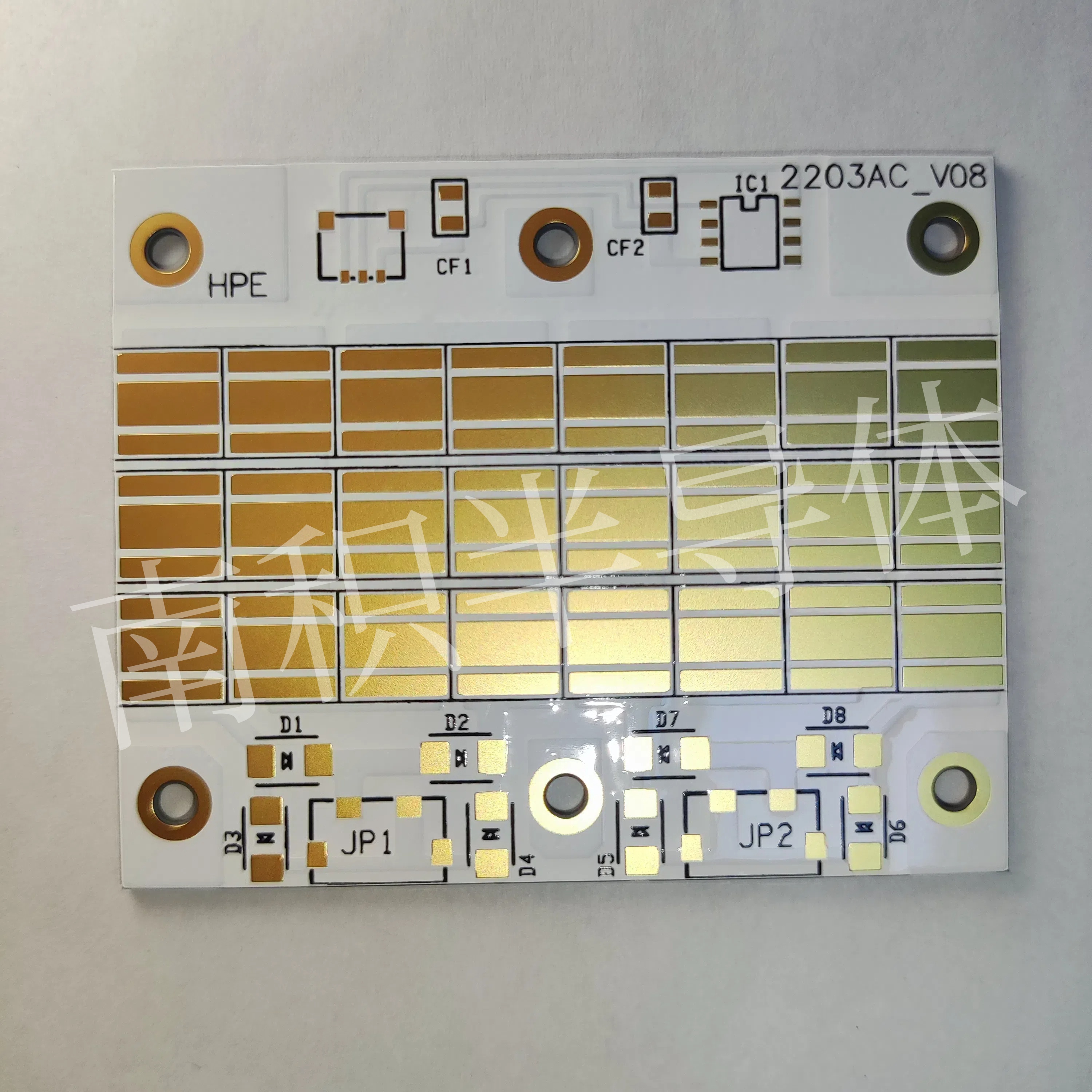

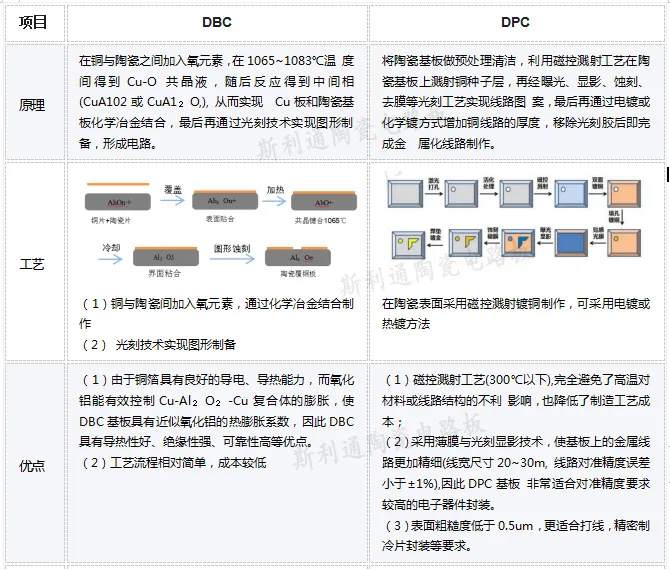

關(guān)于“DBC”工藝:DBC(Direct Bonded Copper,直接覆銅)技術(shù)由J.F. Burgess和Y.S. Sun于1970年代首次推出。在1980年代中期,美國通用電氣(GE)的DBC研究團(tuán)隊(duì)使該技術(shù)實(shí)用。DBC陶瓷基板是在1000 ℃以上的高溫條件下,在含氧的氮?dú)猸h(huán)境中加熱處理,使得銅箔與陶瓷基板通過共晶鍵合方式形成緊密結(jié)合,其工藝流程如下圖所示(陶瓷基片和銅箔的清洗烘干→銅箔預(yù)處理→銅箔與陶瓷基片的高溫共晶鍵合→冷熱階梯循環(huán)冷卻→質(zhì)檢→按要求刻蝕圖形→化學(xué)鍍鎳(或鍍金)→質(zhì)檢→激光劃片、切割→成品質(zhì)檢→真空或充氮?dú)獍b→入成品庫)。這種技術(shù)具有較高的鍵合強(qiáng)度,以及出色的導(dǎo)熱性和熱穩(wěn)定性。目前常用的陶瓷基板材料包括氧化鋁(Al?O?)、氮化鋁(AlN)和氧化鋯增韌氧化鋁(ZTA)。

該技術(shù)的核心結(jié)合方式就在上部分提到的共晶鍵合,在高溫中使銅箔中的氧與陶瓷基板表面發(fā)生化學(xué)反應(yīng),形成一層Cu-O-Al或Cu-O-N化合物,實(shí)現(xiàn)銅與陶瓷的牢固連接。得益于銅箔與陶瓷間共晶鍵合強(qiáng)度較高,DBC基板的銅厚一般可以做到100~600μm,同時(shí)陶瓷和銅具有良好的導(dǎo)熱性。DBC基板的性能不僅取決于銅層與陶瓷基板的結(jié)合質(zhì)量,還受陶瓷基板材料的特性影響。常見的陶瓷基板材料包括氧化鋁(Al?O?)和氮化鋁(AlN),它們在熱導(dǎo)率、熱膨脹系數(shù)、化學(xué)活性等方面存在顯著差異,這直接影響銅與陶瓷之間的連接機(jī)理及界面性能表現(xiàn)。

02

關(guān)于結(jié)合機(jī)理

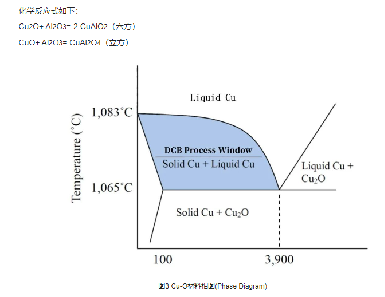

氧化鋁(Al?O?)與銅的結(jié)合:主要通過化學(xué)反應(yīng)生成CuAlO?或CuAl?O?等化合物來增強(qiáng)結(jié)合力,根據(jù)如下相圖所示溫度區(qū)間在1065-1083℃。通過在高溫下形成的結(jié)合層,確保銅和氧化鋁之間的熱傳導(dǎo)和機(jī)械結(jié)合性。

Cu2O+Al?O?=2CuAlO?

CuO+Al?O?=CuAl?O?

氮化鋁(AlN)與銅的結(jié)合:由于 AlN 陶瓷對(duì)銅的浸潤性能差,所以在敷接前必須對(duì)其表面氧化處理,通常是將 AlN 陶瓷在空氣中加熱氧化,在其表面生成一層致密的氧化鋁,再通過該氧化鋁層實(shí)現(xiàn)銅與 AlN 陶瓷基板的結(jié)合,Al?O?膜厚度決定了敷接質(zhì)量。在氮化鋁和銅的界面處主要形成的是形成Cu-N化合物(如Cu?N)和少量CuAlO?(來自AlN中表面氧化層的參與)。由于氮化鋁基板表面氮元素的活性,化學(xué)反應(yīng)更容易進(jìn)行,界面結(jié)合更強(qiáng)。

氧化鋁因其化學(xué)穩(wěn)定性較強(qiáng),主要通過銅氧化后形成Cu?O和Al?O?界面鍵合,其工藝成熟且成本較低,適合對(duì)熱導(dǎo)率要求較低但成本敏感的應(yīng)用場景。相比之下,氮化鋁具有更高的熱導(dǎo)率,但其化學(xué)活性較高,銅與氮化鋁的界面連接涉及復(fù)雜的化學(xué)反應(yīng)過程,能夠提供更優(yōu)異的熱性能和機(jī)械性能,適合高性能功率器件的需求。

03

關(guān)于結(jié)合強(qiáng)度的影響因素

DBC工藝中影響銅與陶瓷結(jié)合強(qiáng)度的因素較多,關(guān)鍵控制點(diǎn)主要為以下三點(diǎn):

A:氧含量

氧的引入是影響結(jié)合強(qiáng)度的一個(gè)重要因素,由于氧含量很難精確控制,一般有兩種方式:(1)將銅箔在空氣中氧化,在銅表面生成一定厚度的CuO層;(2)在弱氧環(huán)境下,在銅表面氧化生成一定厚度的Cu2O;兩種方法效果相同,但從經(jīng)濟(jì)角度考慮,第1種方式成本更低。

B:溫度

銅在加熱的過程中下表面會(huì)形成一層很薄的Cu2O。由相圖中可知,當(dāng)加熱溫度達(dá)到1065℃~1083℃,則會(huì)形成Cu-O的共晶液體,共晶液體中的氧化亞銅(Cu2O)與氧化鋁( Al?O?)具有良好的親合性,能降低界面能,使銅(Cu)與氧化鋁Al?O?被共晶液體潤濕,同時(shí)會(huì)在界面處發(fā)生化學(xué)反應(yīng),銅原子會(huì)擴(kuò)散滲透到Al?O?陶瓷中,進(jìn)而形成Cu-O-Al鍵結(jié),從而形成牢固的化學(xué)鍵及形成化合物CuAlO2。在理論上只要溫度介于1065°C~1083°℃之間即可實(shí)現(xiàn)敷接,但在實(shí)際敷接過程中必須要生成一定量的共晶液,若共晶液相對(duì)較少則難于實(shí)現(xiàn)敷接或結(jié)合強(qiáng)度較低。

C:保溫時(shí)間

保溫時(shí)間長短可對(duì)Cu/Al?O?結(jié)合強(qiáng)度有明顯影響。DBC基板保溫時(shí)較短時(shí)界面層生成較少,導(dǎo)致接合強(qiáng)度較低。隨著保溫時(shí)間的增加,Cu/Al?O?間的界面逐漸變厚,結(jié)合強(qiáng)度也會(huì)隨之提高;然而,保溫時(shí)間過長則會(huì)導(dǎo)致界面反應(yīng)層過厚,界面會(huì)形成許多缺陷導(dǎo)致結(jié)合強(qiáng)度的下降。

IGBT全稱為絕緣柵雙極型晶體管,傳統(tǒng)的單面冷卻功率模塊一直是汽車應(yīng)用中最常見的封裝結(jié)構(gòu)之一。傳統(tǒng)的IGBT功率模塊主要由IGBT芯片,氧化鋁覆銅陶瓷基板,封裝互連材料,鍵合線,電連接端子等組成。

圖1 傳統(tǒng)單面冷卻IGBT封裝結(jié)構(gòu)

▌行業(yè)痛點(diǎn)–散熱問題

隨著功率電子器件正向高密度化,大功率,小型化發(fā)展,大規(guī)模運(yùn)用電子器件給我們的生活帶來便利的同時(shí),越來越高功率使得電子器件的散熱問題愈發(fā)嚴(yán)重。因此散熱是一項(xiàng)非常關(guān)鍵的技術(shù),散熱性能的好壞直接影響著產(chǎn)品的性能和壽命。

1)在器件封裝中,由于封裝材料不同,其封裝材料的熱膨脹系數(shù)的差異,導(dǎo)致器件出現(xiàn)不同程度的形變和熱應(yīng)力積累,最終導(dǎo)致如焊線脫離、焊料分層、塑封體開裂分層等失效問題;溫度的升高也會(huì)降低器件的性能,帶來電流的載荷能力和柵壓影響等問題。傳統(tǒng)單面散熱的功率芯片損耗產(chǎn)生的熱量通過絕緣基板、底板單方向傳導(dǎo)至散熱器。這種方式雖然能夠解決一定的散熱需求,但并不能解決一些大熱量的散熱需求。采用單面散熱方案,傳熱通道有限,熱阻較大,造成芯片與散熱面的溫差大,在長期使用過程中,芯片容易因溫度過高而燒毀。

2)在傳統(tǒng)的功率模塊封裝中,功率半導(dǎo)體器件的頂部僅用于電氣連接,而底部通常連接到DBC(直接鍵合銅)襯底,用于電氣連接和傳熱。由于易于使用和生產(chǎn)成本低,引線鍵合一直是功率模塊封裝中使用的互連方法。然而,這種非對(duì)稱封裝結(jié)構(gòu)存在寄生電參數(shù)大、熱應(yīng)力作用下模具彎曲等一系列缺陷。雖然引線鍵合在技術(shù)上有一些改進(jìn),包括使用Cu或Al帶狀線鍵合取代Al,但由于連接點(diǎn)處的熱應(yīng)力較高,連接強(qiáng)度相對(duì)較低,引線鍵合仍然是電源模塊可靠性中最薄弱的環(huán)節(jié)。引鍵合方法也是寄生損耗的主要來源。更重要的是,線鍵的存在阻止了功率半導(dǎo)體器件頂部散熱的可能性。

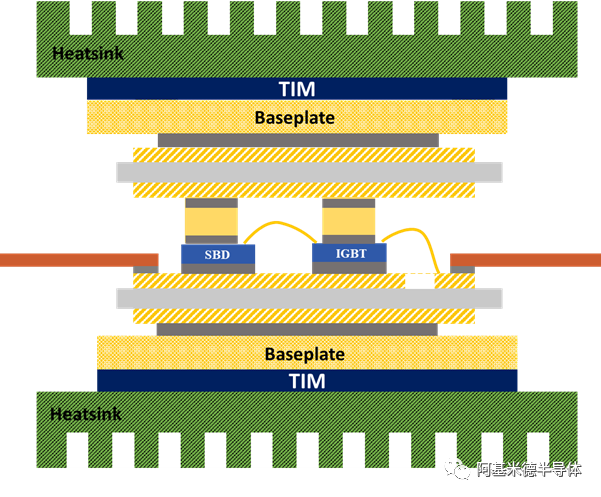

▌雙面散熱–優(yōu)勢&發(fā)展

以擺脫作為互連方法的線鍵合,引入替代互連技術(shù),功率半導(dǎo)體器件通過焊料或燒結(jié)直接連接到銅導(dǎo)體上,以便熱量可以通過功率半導(dǎo)體器件的兩側(cè)消散和傳遞。由于消除了線鍵,功率半導(dǎo)體器件頂部的附加路徑使兩條平行冷卻路徑成為可能,從而形成雙面冷卻功率模塊,近幾年對(duì)功率模塊雙面冷卻的研究也越來越多。和單面結(jié)構(gòu)散熱結(jié)構(gòu)相比,雙面冷卻結(jié)構(gòu)在功率芯片的兩側(cè)均焊接有絕緣導(dǎo)熱基板,功率端子全部與絕緣導(dǎo)熱基板相連,絕緣導(dǎo)熱基板的外側(cè)安裝有散熱器。這種設(shè)計(jì)可以提供更好的傳熱,并大大降低有效溫度。理論上,雙面冷卻可使裝置與冷卻劑之間的Rth降低50%。

與單面冷卻電源模塊相比,雙面冷卻功率模塊的優(yōu)勢包括:

1)改進(jìn)的熱性能將減少功率模塊內(nèi)的溫度波動(dòng)和熱應(yīng)力。2)消除線鍵也消除了傳統(tǒng)電源模塊封裝中的主要故障模式之一,因此,雙面冷卻模塊的功率循環(huán)能力和可靠性已被證明比單面冷卻模塊提高了一個(gè)數(shù)級(jí),從而延長了使用壽命。

3)提高了電源模塊的電氣性能。雙面冷卻封裝需要平面電源封裝,從而使電流環(huán)路面積最小化。這減少了電寄生電感,優(yōu)化了更大的鍵合面積而導(dǎo)致的電阻降低,由于其較低的寄生電感和較高的封裝密度,無線鍵合配置是碳化硅器件的關(guān)鍵。

圖2 雙面散熱IGBT封裝結(jié)構(gòu)

DOH:Direct on Heatsink,熱沉。

助力提升TEC、MOSFET、IPM、IGBT等功率器件性能提升,解決孔洞和裂紋問題提升產(chǎn)品良率及使用壽命。

為綜合評(píng)估SiC功率模塊的液冷冷板散熱效果,設(shè)計(jì)了串聯(lián)、并聯(lián)與串并聯(lián)三種冷板流道結(jié)構(gòu), 從器件溫升、系統(tǒng)能效、散熱性能三個(gè)方面共計(jì)10項(xiàng)指標(biāo)評(píng)估了冷板性能,基于ICEPAK仿真分析了液冷 系統(tǒng)流場與溫度場的穩(wěn)態(tài)分布特征,從節(jié)能角度給出了液冷散熱方案的工程應(yīng)用選擇與優(yōu)化建議。研究結(jié)果表明,冷板內(nèi)部串聯(lián)流道設(shè)計(jì)的溫升與散熱性能指標(biāo)更優(yōu),但其能效表現(xiàn)系數(shù)僅為并聯(lián)設(shè)計(jì)的 1/5,散 熱表現(xiàn)的提升以增加冷板內(nèi)部壓力損失為代價(jià),降低了其能效表現(xiàn);冷卻液流量提高3倍而冷板的能效表現(xiàn)系數(shù)下降約24倍,提高冷卻液流量并非改善散熱的首選。實(shí)際工程應(yīng)用中,在器件的溫升允許范圍內(nèi), 應(yīng)優(yōu)先選擇冷板內(nèi)部的并聯(lián)流道設(shè)計(jì)與多冷板間并聯(lián)的散熱方案,以提高散熱系統(tǒng)的節(jié)能性。

0 引言

SiC MOSFET與傳統(tǒng)的硅基相比具有更高的電子遷移率、更高的開關(guān)速度以及更寬的帶隙, 使其在高溫、高頻及高功率方面具備更好的應(yīng)用前景。然而,隨著其芯片尺寸的小型化以及更 高電壓和電流帶來的功率密度的提升,產(chǎn)生了更 高的熱通量,因而帶來了對(duì)低成本、輕量化以及 更高效的散熱解決方案的需求。

功率模塊的熱性能表現(xiàn)直接關(guān)系到其工作的可 靠性和使用壽命,功率器件的散熱方式主要包括空 冷、液冷、相變冷卻等,其中液冷散熱是應(yīng)用最廣泛、技術(shù)最成熟的一種方式。目前,對(duì)于液冷冷 板的研究主要集中在流道設(shè)計(jì)與優(yōu)化方面。張嘉偉、 宋全剛等分別使用了內(nèi)部為柱狀翅片結(jié)構(gòu)的流道設(shè)計(jì)和并聯(lián)的多管流道設(shè)計(jì),以熱阻和冷板壓力損 失為設(shè)計(jì)目標(biāo),基于響應(yīng)面方法的優(yōu)化設(shè)計(jì)來尋找 最優(yōu)的結(jié)構(gòu)參數(shù)。傅航杰等在傳統(tǒng)蛇形槽道流道 基礎(chǔ)上,采用水滴擾流翅柱流道方案進(jìn)行散熱強(qiáng)化, 并對(duì)比分析了兩種流道結(jié)構(gòu)下的器件溫升與冷板壓 力損失。何海斌等使用矩形翅片的U型水道結(jié)構(gòu), 基于回歸分析法,同樣以溫升與冷板壓降為設(shè)計(jì)目 標(biāo),給出了翅片的結(jié)構(gòu)優(yōu)化設(shè)計(jì)。楊剛等設(shè)計(jì)了 一種串并聯(lián)流道冷板,以冷板壓力損失、器件溫升、 溫度分布標(biāo)準(zhǔn)差、換熱系數(shù)為評(píng)價(jià)指標(biāo),從冷板的 流動(dòng)與換熱特性兩個(gè)方面評(píng)價(jià)了冷板的散熱表現(xiàn)。段會(huì)強(qiáng)等設(shè)計(jì)了一款熱管嵌入式水冷散熱器,同時(shí)分析了圓柱翅片與矩形翅片結(jié)構(gòu)的散熱作用。

綜上所述,目前對(duì)于冷板性能的評(píng)價(jià)指標(biāo)多 集中于熱阻、壓力損失以及器件的溫升或溫度分 布方面,而關(guān)于冷板的節(jié)能效果評(píng)價(jià)則較少。本 文在傳統(tǒng)電子器件散熱評(píng)價(jià)指標(biāo)的基礎(chǔ)上,通過 計(jì)算泵功率重點(diǎn)探討了不同冷板設(shè)計(jì)下的能效表 現(xiàn)系數(shù),以節(jié)能性為評(píng)價(jià)核心,從節(jié)能角度給出 了冷板流道的優(yōu)化建議,并結(jié)合工程實(shí)際應(yīng)用給 出了多冷板散熱系統(tǒng)的選擇方案。

1 液冷散熱系統(tǒng)設(shè)計(jì)

以某電機(jī)控制器的半橋SiC MOSFET功率模 塊為研究對(duì)象,其結(jié)構(gòu)示意圖與實(shí)物圖如圖 1 所 示。功率模塊由多層結(jié)構(gòu)構(gòu)成,芯片部分為 MOSFET 或肖特基二極管(SBD),此處因功率 損耗而產(chǎn)生的熱量由芯片焊層、絕緣基板、基板 焊層、底板、粘接層、水冷板依次傳遞至冷卻液,利用冷卻液的流動(dòng)將熱量帶走,從而實(shí)現(xiàn)散 熱。其中,芯片為碳化硅;絕緣基板的上下層為銅,中間層為氮化鋁;底板為銅;粘接層為導(dǎo)熱 硅脂;水冷板為鋁合金;冷板內(nèi)部的冷卻液為體 積分?jǐn)?shù)25%的乙二醇水溶液。

利用器件廠商提供的ROHM Solution Simula‐ tor 計(jì)算出額定工況下(電壓 800 V,輸出電流 100 A,開關(guān)頻率 60 kHz)的單個(gè) MOSFET 的損 耗為 51. 5 W,單個(gè) SBD 的損耗為 3. 9 W,功率 模塊中共計(jì)16個(gè)MOSFET與16個(gè)SBD,因此總 損耗為 886. 4 W。實(shí)際應(yīng)用中將 6 個(gè)功率模塊并 聯(lián)構(gòu)成電機(jī)控制器的一相,因此單個(gè)冷板所承載 的功耗為 5 318. 4 W。設(shè)散熱系統(tǒng)的工作環(huán)境溫 度為 35 ℃,冷卻液在冷板出入口的溫差控制在 10 ℃以內(nèi),由式(1)可計(jì)算出此溫差條件下所需 的冷卻液流量為8. 2 L/min。

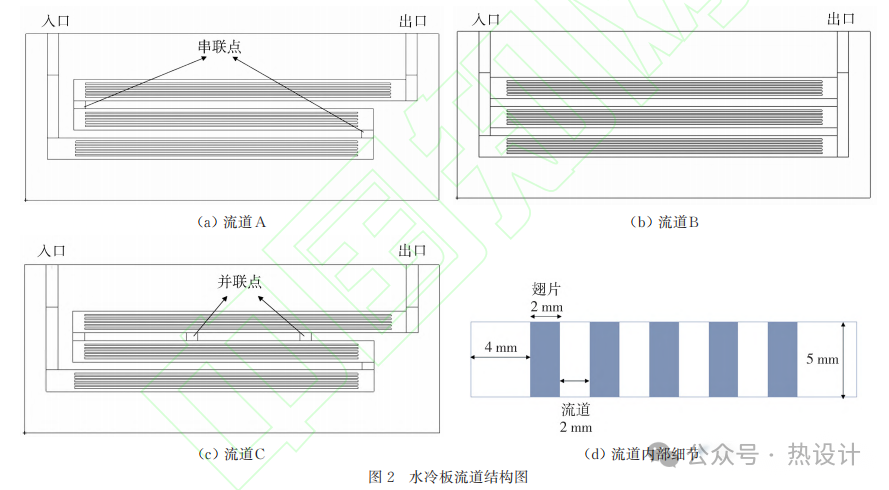

式中:Vf為體積流量,m3 /s;Pd為總功耗,W;ρ 為冷卻液密度,kg/m3 ;cp 為冷卻液比熱容,J/(kg·K);tfout為冷卻液的出口溫度,℃;tfin為冷 卻液的入口溫度,℃。基于功率模塊中的芯片分布情況,設(shè)計(jì)了 3 種水冷板流道結(jié)構(gòu),如圖 2 所示。冷板尺寸為 498 mm×150 mm×20 mm,考慮到功率模塊在 冷板上的固定,將冷板的入口與出口流道放置于 冷板的兩側(cè)位置以避開功率模塊的固定螺孔,圖 中左側(cè)為入口,右側(cè)為出口,出入口的尺寸為 14 mm×14 mm。流道的主體由3段平行的流道組 成,流道寬度為26 mm,高度為5 mm,為了增加 冷卻液的對(duì)流換熱面積,3 段主體流道內(nèi)增加了 5 行翅片,翅片厚度與翅片間距均為 2 mm。3 段 流道經(jīng)串聯(lián)(見圖2(a))、并聯(lián)(見圖2(b))和串并 聯(lián)(見圖 2(c))后,構(gòu)成了 3種流道結(jié)構(gòu),圖 2(d) 為內(nèi)部細(xì)節(jié)示意圖。

2 散熱表現(xiàn)評(píng)價(jià)

為評(píng)估上述 3 種冷板結(jié)構(gòu)的散熱效果,從器 件溫升、系統(tǒng)能效、散熱性能三方面共計(jì)10項(xiàng)指 標(biāo)來完成統(tǒng)計(jì)分析。

2.1 器件溫升指標(biāo)分析

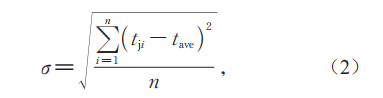

分別統(tǒng)計(jì) 6 個(gè)功率模塊中 MOSFET 與 SBD 的最高結(jié)溫(tjmax,℃)與最低結(jié)溫(tjmin,℃),以評(píng) 估器件的溫升上限;進(jìn)一步分析功率模塊中的溫 差(tjmax-tjmin,℃),用以評(píng)估功率模塊中的溫度分 布 特 性 , 同 時(shí) 計(jì) 算 功 率 模 塊 中 的 器 件 均 溫 (tave,℃),由公式(2)給出溫度的標(biāo)準(zhǔn)差,用于評(píng) 估溫度分布的均勻性。

式中:σ為溫度標(biāo)準(zhǔn)差,℃;n為數(shù)量;下標(biāo)j表示結(jié)。

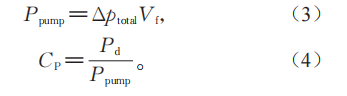

2.2 系統(tǒng)能效指標(biāo)分析

基于流場計(jì)算結(jié)果可以給出冷板流道出入口 之間的壓力損失為 Δptotal,進(jìn)而可由式(3)計(jì)算出維持冷板入口流量所需的泵功率 Ppump,該功率僅 為冷板入口的泵功率,并非實(shí)際使用的水泵功 率。由于熱設(shè)計(jì)過程中,對(duì)于節(jié)能的考慮同樣十 分重要,因此,將上述泵功率代入式(4)可計(jì)算 出散熱系統(tǒng)的能效表現(xiàn)系數(shù)(CP),該值越大表明 散熱系統(tǒng)在滿足散熱需求的同時(shí)只需更低的水泵 功率,其節(jié)能效果越好。

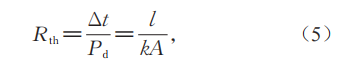

2.3 散熱性能指標(biāo)分析

熱阻是用于評(píng)價(jià)散熱性能的一項(xiàng)重要參數(shù), 式(5)為假設(shè)一維、穩(wěn)態(tài)傳熱條件下的熱阻計(jì)算方法

式中:Rth為熱阻,℃/W;Δt 為基于參考溫度的 溫升,℃;l 為沿傳熱方向的材料厚度,m;k 為 導(dǎo)熱系數(shù),W/(m·℃);A 為導(dǎo)熱面積,m2。因 此,采用基于溫升的計(jì)算方法,從冷板表面至冷 卻液間的熱阻為

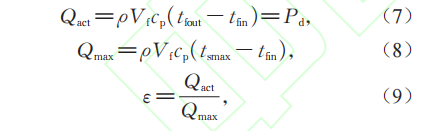

式中:Rsf為冷板熱阻,℃/W;tsmax為冷板表面溫 度峰值,℃。將整塊冷板等效為一個(gè)換熱器,則 由式(7)~式(9)可計(jì)算出冷板的換熱效率為

式中:Qact為冷板實(shí)際換熱功率,W;Qmax為冷板 理想條件下的最大換熱功率,W;ε為換熱效率。

3 數(shù)值模擬與仿真分析

采用 ANSYS-ICEPAK 完成液冷散熱系統(tǒng)的 流固耦合仿真。仿真設(shè)置:1)忽略熱輻射與自 然對(duì)流,僅考慮散熱系統(tǒng)內(nèi)部的熱傳導(dǎo)與熱對(duì)流 過程;2)流動(dòng)與傳熱由連續(xù)性、動(dòng)量和能量方 程描述;3)采用 FLUENT 求解器和 SIMPLE 算 法,流動(dòng)與湍流選擇一階迎風(fēng)格式,冷卻液為不 可壓縮流;4)除芯片外,忽略溫度對(duì)其它材料 物性參數(shù)的影響,導(dǎo)熱硅脂與冷卻液的導(dǎo)熱系數(shù) 分別為 3 W/(m·℃)和 0. 505 W/(m·℃),其余材料由軟件材料庫提供;5)在考慮出入口的冷卻液溫差為10 ℃的情況下,循環(huán)流入冷板的冷卻液溫度為 45 ℃,流道內(nèi)的雷諾數(shù)經(jīng)軟件計(jì)算為 9 772,因此需要考慮湍流,湍流模型選擇標(biāo)準(zhǔn)的 k-ε兩方程模型,流道入口為流量邊界,流道出口為壓力出口邊界;6)為提高迭代計(jì)算的穩(wěn)定性,設(shè)定動(dòng)量項(xiàng)的松弛因子為0. 6,殘差設(shè)置能量項(xiàng)為10-7,其余為10-3,迭代步數(shù)設(shè)置為1200步。

計(jì)算域內(nèi)的網(wǎng)格采用 ICEPAK 提供的六面體占優(yōu)網(wǎng)格,通過控制并調(diào)整 3 個(gè)方向的網(wǎng)格最大尺寸,對(duì) 3 種不同網(wǎng)格數(shù)(1 012 726,1 196 222, 1 564 758)進(jìn)行了網(wǎng)格無關(guān)性驗(yàn)證,以流道 A 設(shè)計(jì)下的MOSFET器件最高結(jié)溫為對(duì)比參數(shù),3種網(wǎng) 格 尺 寸 下 的 結(jié) 溫 分 別 為 110. 8, 109. 9 和 110. 1 ℃,誤差在1%以內(nèi),因此,后續(xù)仿真均采用上述中等數(shù)量的網(wǎng)格劃分。

針對(duì)湍流模型的選擇,對(duì)比分析了 5 種不同湍流模型的計(jì)算結(jié)果,冷板采用流道 A設(shè)計(jì),計(jì)算獲得的MOSFET器件最高結(jié)溫?cái)?shù)據(jù)見表 1。計(jì)算結(jié)果表明,不同湍流模型下的結(jié)溫變化較小,誤差在 1%以內(nèi),因此,本文后續(xù)的仿真計(jì)算種均采用常用的標(biāo)準(zhǔn)k-ε模型。

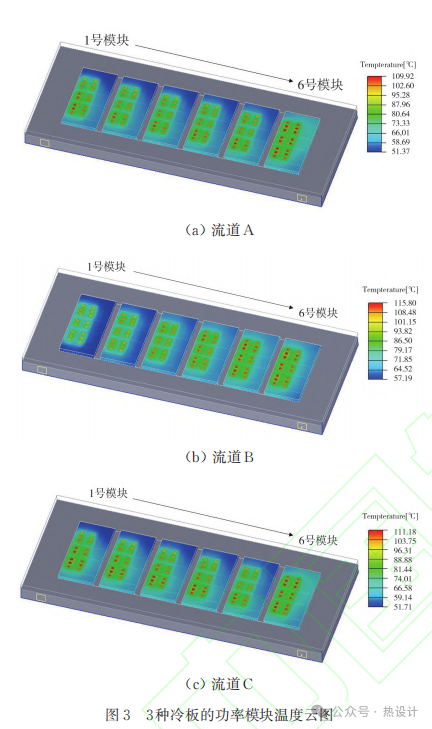

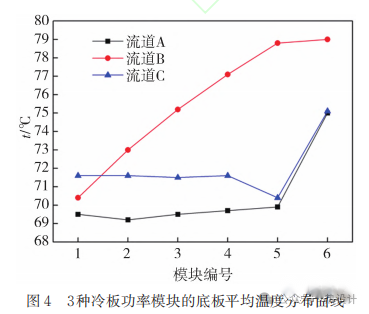

將功率模塊沿流道入口向出口方向依次編號(hào) 為1號(hào)至6號(hào)模塊,圖 3 為3種冷板的功率模塊溫度云圖,圖中左側(cè)流道口為入口。計(jì)算結(jié)果表 明,由于 MOSFET 的功耗較高,因此,高溫區(qū)域主要集中在 MOSFET 芯片所在的位置,其中 流道 A 和 B 的溫度峰值均位于 6 號(hào)功率模塊內(nèi), 6 個(gè)功率模塊依次排列呈溫度遞增的分布趨勢, 溫度峰值分別為109. 9 ℃與115. 8 ℃。流道C的整體溫度分布規(guī)律與前兩種不同,其溫度峰值位于 1號(hào)功率模塊內(nèi),溫度峰值為 111. 2 ℃,6個(gè)功率 模塊的溫度峰值依次呈高-低-高-低的交錯(cuò)分布特征,該現(xiàn)象是由冷板中部增加了兩列并聯(lián)支 路所造成的。圖 4 為 6 個(gè)功率模塊的銅底板外表 面的平均溫度分布曲線,其中流道 A 和 C 的均溫分布規(guī)律較為接近,1號(hào)至5號(hào)模塊的底板均溫變 化較小,靠近出口的 6 號(hào)模塊均溫略高。流道 B 的溫度分布呈單向遞增變化,1號(hào)模塊均溫最低, 為70. 4 ℃,6號(hào)模塊均溫最高,為79 ℃。

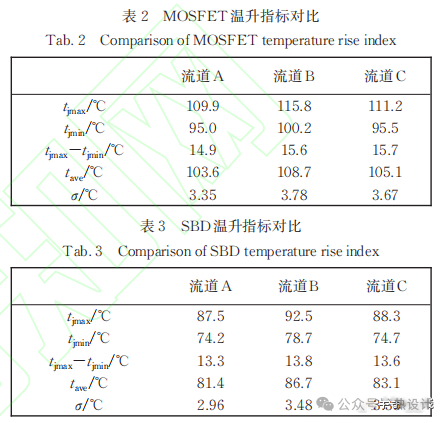

表 2 和表 3 分別為 MOSFET 和 SBD 的溫升指標(biāo)數(shù)據(jù)。計(jì)算結(jié)果表明,流道 A的溫度峰值最低,溫差最小,溫度的標(biāo)準(zhǔn)差也最小,而流道 C 的溫升指標(biāo)次之 , 流道 B 的各項(xiàng)指標(biāo)中除 MOSFET的器件溫差指標(biāo)略好于流道C外,其余 指標(biāo)均表現(xiàn)最差。流道A與B相比,MOSFET與 SBD 的結(jié)溫峰值分別下降了 5. 1% 和 5. 4%,溫度標(biāo)準(zhǔn)差分別下降了11. 4%和14. 9%,僅從溫升指標(biāo)對(duì)比分析,串聯(lián)流道設(shè)計(jì)在溫升抑制與芯片溫度分布的一致性方面表現(xiàn)最好。

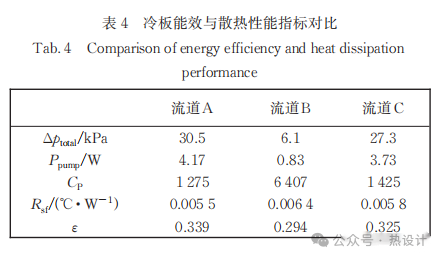

表 4 為冷板的能效與散熱性能的指標(biāo)數(shù)據(jù)。計(jì)算結(jié)果表明,雖然流道A的冷板熱阻最小,換熱效率最高,但其壓力損失達(dá)到 30. 5 kPa,因而其需要更大的泵功率。進(jìn)一步分析表明,較好的散熱性能指標(biāo)建立在更大的壓力損失基礎(chǔ)上,即提高了泵功率而降低了其能效指標(biāo),這樣散熱系統(tǒng)的成本也會(huì)隨之增加。流道 B 的能效表現(xiàn)系數(shù)為 6407,是流道 A 的 5 倍,從節(jié)能的角度考慮, 采用并聯(lián)結(jié)構(gòu)的流道設(shè)計(jì),能效表現(xiàn)遠(yuǎn)超另兩種流道結(jié)構(gòu)。

4 工程應(yīng)用分析

某實(shí)際電機(jī)控制器的三相系統(tǒng)共需要18個(gè)功率模塊,其中 6 個(gè)模塊并聯(lián)控制一相,因此,將相同的 3 塊水冷板進(jìn)行并聯(lián)或串聯(lián),從而形成該電機(jī)控制器的最終液冷散熱方案。如果采用冷板間并聯(lián),進(jìn)出口冷卻液溫差要求不變,仍為 10 ℃,冷卻液總流量為3塊冷板之和24. 6 L/min, 并聯(lián)散熱方案的冷板散熱效果可使用第 3 節(jié)仿真獲得的各項(xiàng)指標(biāo)數(shù)據(jù);如果采用冷板間串聯(lián),則單個(gè)冷板的進(jìn)出口溫差限定在3. 33 ℃,因而計(jì)算獲得的冷卻液流量需求也為 24. 6 L/min,3 塊冷 板的入口溫度分別為 45,48. 33 和 51. 66 ℃。使用上述參數(shù)進(jìn)一步開展多冷板串聯(lián)方案下的散熱性能評(píng)價(jià),并與冷板并聯(lián)方案形成對(duì)比。

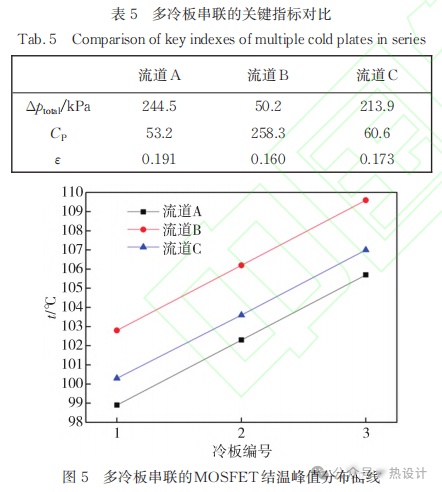

表 5 為 3 塊冷板串聯(lián)后的關(guān)鍵能效與散熱性能指標(biāo)數(shù)據(jù),圖 5 為3塊冷板串聯(lián)后的MOSFET 結(jié)溫峰值分布曲線。

表 5 和圖 5 的計(jì)算結(jié)果表明:串聯(lián)后的每塊冷板的壓力損失以及計(jì)算獲得的能效表現(xiàn)系數(shù)與換熱效率是相同的,冷卻液的入口溫度僅影響溫升指標(biāo),與能效及散熱性能指標(biāo)無關(guān)。串聯(lián)冷板按照冷卻液流入的先后順序編號(hào)為1~3號(hào),其器件結(jié)溫峰值按編號(hào)依次升高 , 3 號(hào)冷板的 MOSFET 結(jié)溫峰值在 3 種流道結(jié)構(gòu)下分別為105. 7,109. 6 和 107. 0 ℃,與冷板并聯(lián)方案相比分別下降了 3. 8%,5. 4% 和 3. 8%,溫升指標(biāo)略有提升,但能效與散熱性能出現(xiàn)了大幅的下降, CP下降約24倍左右,ε下降約43. 7%~46. 8%。

5 結(jié)論

本文通過對(duì)溫升、能效與散熱性能的多指標(biāo)評(píng)估,綜合分析了3種冷板流道結(jié)構(gòu)下的散熱效果, 并結(jié)合工程應(yīng)用,重點(diǎn)考察了冷板的節(jié)能表現(xiàn),給出了實(shí)際應(yīng)用中的液冷散熱系統(tǒng)方案選擇與優(yōu)化建議,在本文計(jì)算條件下的主要結(jié)論如下:

1)冷板內(nèi)部串聯(lián)流道設(shè)計(jì)的溫升抑制與散熱性能最佳,但其能效表現(xiàn)較差;并聯(lián)流道設(shè)計(jì)可大幅降低冷卻液的壓力損失,其能效表現(xiàn)系數(shù)是串聯(lián)流道設(shè)計(jì)的 5 倍。因此,熱設(shè)計(jì)時(shí),在器件溫升的允許范圍內(nèi),可優(yōu)先考慮并聯(lián)流道設(shè)計(jì)。

2)冷卻液的入口溫度僅影響冷板的溫升指標(biāo),與能效、散熱性能指標(biāo)無關(guān),因此,在器件溫升的允許范圍內(nèi),可考慮適當(dāng)增加冷板進(jìn)出口的冷卻液溫差,從而進(jìn)一步提高液冷散熱系統(tǒng)的能效與散熱性能。

3)冷卻液的流量影響全部的溫升、能效、散熱性能指標(biāo),流量提高3倍,器件結(jié)溫峰值可下降約 3. 8%~5. 4%,但冷板的COP下降約24倍左右, 從節(jié)能與經(jīng)濟(jì)性方面考慮,提高流量并非改善散熱性能的首選,應(yīng)尋求在最小流量條件下,通過優(yōu)化冷板內(nèi)部結(jié)構(gòu)設(shè)計(jì)來適當(dāng)增加換熱面積,或使用更高熱導(dǎo)率的材料及冷卻液的方法。

4)工程應(yīng)用中的多冷板散熱系統(tǒng),應(yīng)首選冷板間的并聯(lián)方案,與串聯(lián)方案相比,雖然有少量的器件溫升提高,但其節(jié)能效果更符合實(shí)際工業(yè)需求。

以上資料來源:中北大學(xué)學(xué)報(bào)(自然科學(xué)版),作者:鞏 飛,郭鴻浩

-

IGBT

+關(guān)注

關(guān)注

1277文章

4029瀏覽量

253487 -

散熱

+關(guān)注

關(guān)注

3文章

538瀏覽量

32227 -

功率器件

+關(guān)注

關(guān)注

42文章

1914瀏覽量

92196 -

陶瓷基板

+關(guān)注

關(guān)注

5文章

234瀏覽量

11747

發(fā)布評(píng)論請先 登錄

另辟蹊徑淺談電阻技術(shù)之陶瓷基板篇

四種功率型封裝基板對(duì)比分析

為什么你需要一塊DPC陶瓷基板

一文介紹DBC陶瓷基板銅片氧化工藝

AMB陶瓷基板在IGBT中應(yīng)用的優(yōu)勢

DBC陶瓷基板市場現(xiàn)狀及未來發(fā)展趨勢

DBC陶瓷基板是干什么用的?

DBC陶瓷板的生產(chǎn)流程

陶瓷基板技術(shù)PK:DBC vs DPC,你站哪一邊?

金屬基板 | 全球領(lǐng)先技術(shù)DOH工藝與功率器件IGBT熱管理解決方案

DPC、AMB、DBC覆銅陶瓷基板技術(shù)對(duì)比與應(yīng)用選擇

陶瓷基板五大工藝技術(shù)深度剖析:DPC、AMB、DBC、HTCC與LTCC的卓越表現(xiàn)

DOH技術(shù)工藝方案解決陶瓷基板DBC散熱挑戰(zhàn)問題

DOH技術(shù)工藝方案解決陶瓷基板DBC散熱挑戰(zhàn)問題

評(píng)論