氮化硅陶瓷導(dǎo)熱基片憑借其優(yōu)異的綜合性能,在電子行業(yè),尤其是在高功率密度、高可靠性要求領(lǐng)域,正扮演著越來越重要的角色。以下詳細闡述其應(yīng)用和技術(shù)要點:

一、 核心應(yīng)用領(lǐng)域

功率半導(dǎo)體模塊基板:

應(yīng)用對象:IGBT、MOSFET、SiC(碳化硅)、GaN(氮化鎵)等功率器件的封裝基板。

核心優(yōu)勢:

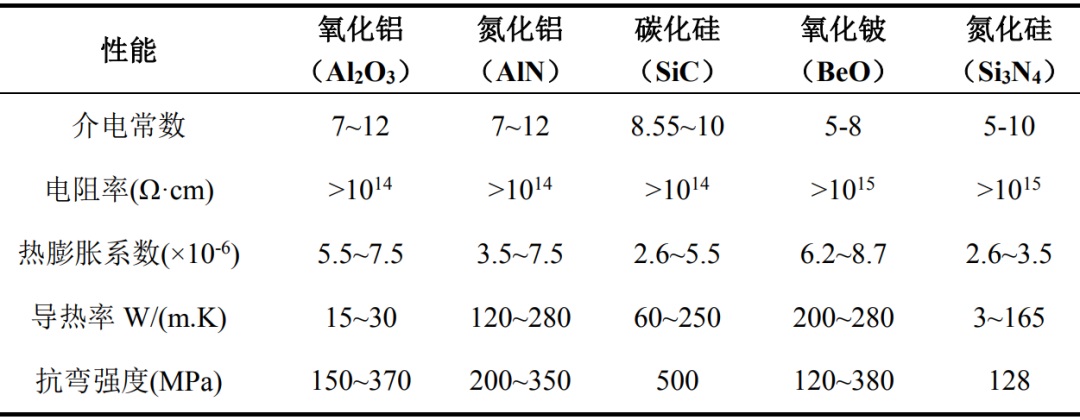

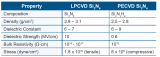

高導(dǎo)熱性:熱導(dǎo)率(約80-90 W/mK)遠高于傳統(tǒng)氧化鋁(約24-28 W/mK),僅次于氮化鋁(約170-220 W/mK),能高效將芯片產(chǎn)生的巨大熱量傳導(dǎo)至散熱器,降低結(jié)溫,提高器件效率和可靠性。

高機械強度與韌性:抗彎強度(>700 MPa)是氧化鋁(約300-400 MPa)和氮化鋁(約300-400 MPa)的2-3倍,具有優(yōu)異的抗沖擊、抗震動能力,在嚴苛環(huán)境下(如汽車、軌道交通)不易碎裂。

低熱膨脹系數(shù)匹配:熱膨脹系數(shù)(約2.5-3.2 × 10??/K)與Si(約3.5 × 10??/K)、SiC(約4.0 × 10??/K)、GaAs(約5.8 × 10??/K)等半導(dǎo)體材料以及常用焊料更接近。這極大地降低了芯片與基板間因熱循環(huán)產(chǎn)生的熱應(yīng)力,有效防止了焊接層疲勞開裂,顯著提升模塊的功率循環(huán)壽命和可靠性。這是氮化硅相較于氮化鋁的最大優(yōu)勢之一。

優(yōu)異的抗熱震性:高強度+適中熱導(dǎo)率+良好的斷裂韌性,使其能夠承受劇烈的溫度變化而不破裂。

典型應(yīng)用:電動汽車逆變器、充電樁、工業(yè)變頻器、風能/太陽能變流器、高鐵牽引系統(tǒng)、高壓直流輸電等。

大功率LED封裝基板:

應(yīng)用對象:COB封裝、大功率單顆LED芯片的承載基板。

核心優(yōu)勢:

高導(dǎo)熱性:有效導(dǎo)出LED芯片產(chǎn)生的熱量,維持低結(jié)溫,保證光效、色溫穩(wěn)定性和長壽命。

高絕緣性:滿足電氣絕緣要求。

高強度與抗熱震:適應(yīng)LED工作時的熱循環(huán)和可能的機械沖擊。

良好的表面平整度和光反射率(尤其是白色氮化硅):有利于提高光提取效率。

典型應(yīng)用:汽車大燈、高亮度照明、投影儀光源、植物生長燈等。

應(yīng)用對象:微波功率放大器、雷達收發(fā)模塊、射頻濾波器等。

核心優(yōu)勢:

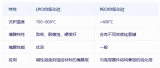

低介電常數(shù):約7-9(1MHz-10GHz),低于氧化鋁(約9-10),有利于減小信號延遲和寄生電容。

低介電損耗:在高頻下介電損耗小(tanδ < 0.005 @ 10GHz),減少信號傳輸損耗,提高器件效率和增益。

高導(dǎo)熱性:散走射頻器件產(chǎn)生的熱量。

高強度與穩(wěn)定性:保證器件在復(fù)雜環(huán)境下的結(jié)構(gòu)穩(wěn)定性。

典型應(yīng)用:5G/6G基站、衛(wèi)星通信、軍用雷達、航空航天電子設(shè)備。

激光器熱沉/基板:

應(yīng)用對象:高功率半導(dǎo)體激光器陣列的封裝熱沉或基板。

核心優(yōu)勢:高導(dǎo)熱性、與激光芯片材料良好的熱膨脹匹配(如GaAs)、高機械強度和穩(wěn)定性。

其他電子應(yīng)用:

高溫傳感器封裝:利用其高溫穩(wěn)定性和絕緣性。

真空電子器件:良好的氣密性和高溫性能。

精密電子元件載體:高平整度、高尺寸穩(wěn)定性和絕緣性。

二、 關(guān)鍵技術(shù)要點

材料特性(核心優(yōu)勢總結(jié)):

熱學(xué)性能:高導(dǎo)熱率(80-90 W/mK),低熱膨脹系數(shù)(~2.8 × 10??/K),優(yōu)異抗熱震性。

力學(xué)性能:超高強度和韌性(抗彎強度 >700 MPa,斷裂韌性 6-8 MPa·m1/2)。

電學(xué)性能:高絕緣電阻,低介電常數(shù)(~8),低介電損耗(<0.005 @ 10GHz)。

化學(xué)性能:耐腐蝕、抗氧化(在空氣中可用至1400°C)。

其他:低密度、良好的耐磨性。

制造工藝:

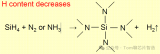

粉體制備:高純度、超細、高α相含量的氮化硅粉末是關(guān)鍵基礎(chǔ)。常用方法有硅粉直接氮化法、碳熱還原法、化學(xué)氣相沉積法等。

成型:

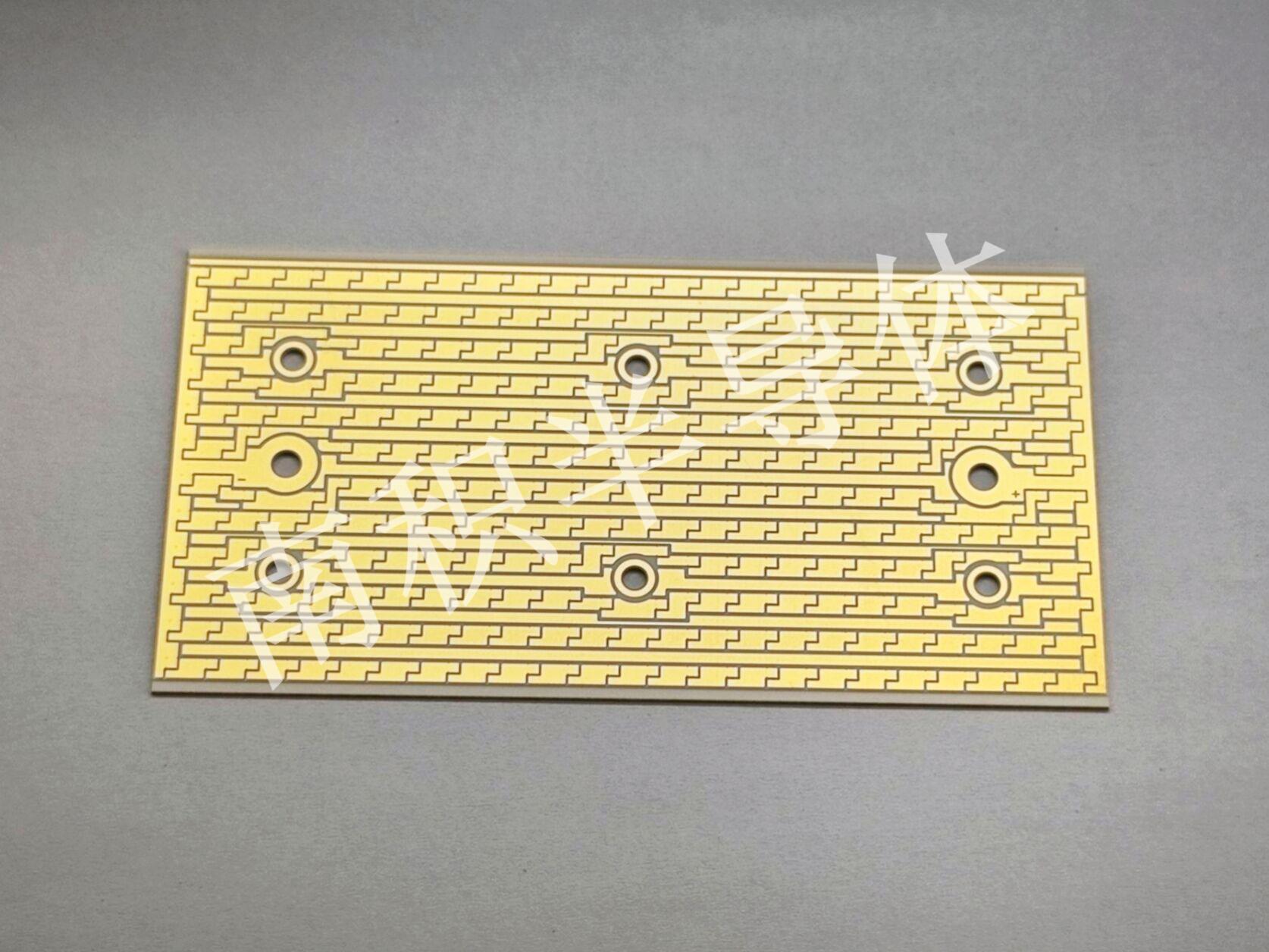

流延成型:最主流工藝,用于生產(chǎn)大面積、薄型化(通常0.2mm - 1.0mm)基片。將氮化硅粉料、溶劑、分散劑、粘結(jié)劑、增塑劑等混合成穩(wěn)定漿料,通過流延機形成生坯帶。控制漿料流變性和干燥工藝至關(guān)重要。

干壓成型:用于形狀較簡單或較厚的基板。

等靜壓成型:用于提高生坯密度和均勻性。

燒結(jié):

常壓燒結(jié):成本低,但難以獲得完全致密的高性能基片。

氣壓燒結(jié):當前主流和最佳工藝。在高溫(1700-1900°C)和高壓氮氣(幾個到幾十個MPa)下進行。高壓氮氣抑制氮化硅的熱分解,促進液相燒結(jié),獲得接近理論密度的細晶粒顯微結(jié)構(gòu),從而實現(xiàn)高強度和高導(dǎo)熱性。這是獲得高性能氮化硅基片的核心技術(shù)。

反應(yīng)燒結(jié):尺寸精度高,但密度和性能相對較低。

精密加工:燒結(jié)后的基片通常需要研磨、拋光、激光切割/鉆孔等,以達到所需的尺寸精度、表面平整度(Ra < 0.1μm)和光潔度。氮化硅硬度高,加工成本較高。

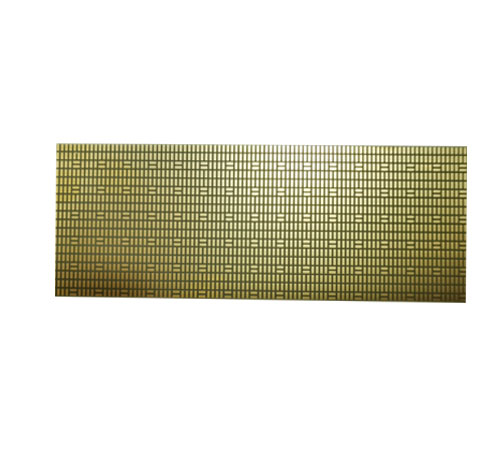

金屬化技術(shù):

為了在基片上布線、焊接芯片和連接引線,需要在氮化硅表面形成牢固、導(dǎo)電性好的金屬層。常用方法有:

直接覆銅:在氮化硅表面形成一層氧化層(如Al?O?, SiO?),然后通過高溫高壓將銅箔直接鍵合上去。具有極高的結(jié)合強度和熱導(dǎo)率。

活性金屬釬焊:使用含活性金屬(如Ti, Zr, Hf)的釬料(AgCu基)在真空或保護氣氛下將銅箔/鉬銅片釬焊到氮化硅表面。

厚膜印刷:印刷導(dǎo)電漿料(如Ag, Au, AgPd)并燒結(jié)。成本較低,但線寬/間距精度和導(dǎo)熱性不如DBC/AMB。

薄膜工藝:濺射、蒸鍍金屬層(如Ti/Ni/Au, Ti/Pt/Au),然后光刻刻蝕形成精細線路。用于高精度、高頻應(yīng)用。

金屬化層與氮化硅基板的結(jié)合強度和熱匹配性至關(guān)重要。

三、 挑戰(zhàn)與發(fā)展趨勢

主要挑戰(zhàn):

成本:高性能粉體、復(fù)雜的氣壓燒結(jié)工藝、精密加工都導(dǎo)致其成本遠高于氧化鋁,甚至高于氮化鋁。這是限制其更廣泛應(yīng)用的最大因素。

大尺寸與薄型化:生產(chǎn)大尺寸(如>150mm)且超薄(如<0.2mm)的高性能基片在制造和加工上仍有難度,成品率有待提高。

金屬化可靠性:在極端溫度循環(huán)和功率循環(huán)條件下,金屬化層(特別是DBC/AMB界面)的長期可靠性仍需持續(xù)優(yōu)化。

發(fā)展趨勢:

降低成本:優(yōu)化粉體制備工藝、提高燒結(jié)效率、開發(fā)更經(jīng)濟的替代燒結(jié)技術(shù)、提高成品率、規(guī)模化生產(chǎn)。

提升性能:通過粉體改性(如添加特定燒結(jié)助劑、納米化)、優(yōu)化燒結(jié)工藝(溫度/壓力曲線)、開發(fā)新型復(fù)合陶瓷(如Si?N?-SiC),進一步提高熱導(dǎo)率(突破100 W/mK)和強度。

大尺寸與薄型化:改進流延和燒結(jié)技術(shù),實現(xiàn)更大尺寸、更薄厚度基片的穩(wěn)定生產(chǎn)。

先進金屬化技術(shù):開發(fā)結(jié)合強度更高、熱阻更低、可靠性更好的新型金屬化方案(如改進的DBC/AMB工藝、新型薄膜體系)。

多層與集成化:發(fā)展氮化硅多層共燒技術(shù),實現(xiàn)埋置電阻、電容或更復(fù)雜的3D結(jié)構(gòu),滿足高密度集成需求。

國產(chǎn)化替代:中國企業(yè)在氮化硅基板領(lǐng)域正加速技術(shù)突破和產(chǎn)業(yè)化,降低對進口的依賴。

總結(jié)

氮化硅陶瓷導(dǎo)熱基片憑借其獨特的“高強度+高導(dǎo)熱+優(yōu)異的抗熱震性+良好的熱膨脹匹配”綜合性能組合,已成為解決高功率密度、高可靠性電子器件(特別是功率模塊、大功率LED、高頻射頻器件)散熱和封裝可靠性難題的關(guān)鍵材料。盡管成本仍是主要挑戰(zhàn),但隨著技術(shù)的不斷進步(尤其是氣壓燒結(jié)工藝的成熟和優(yōu)化)、規(guī)模化生產(chǎn)的推進以及第三代半導(dǎo)體(SiC/GaN)應(yīng)用的爆發(fā)式增長,氮化硅基片的市場需求將持續(xù)擴大,其在提升電子系統(tǒng)性能和可靠性方面的重要性將日益凸顯。未來發(fā)展方向聚焦于降本增效、性能極限突破、大尺寸薄型化以及先進集成封裝技術(shù)的結(jié)合。

-

功率半導(dǎo)體

+關(guān)注

關(guān)注

23文章

1315瀏覽量

44204 -

陶瓷基板

+關(guān)注

關(guān)注

5文章

247瀏覽量

11866 -

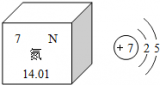

氮化硅

+關(guān)注

關(guān)注

0文章

85瀏覽量

516

發(fā)布評論請先 登錄

陶瓷基板:突破大功率LED散熱瓶頸的關(guān)鍵材料

氮化硅陶瓷射頻功率器件載體:性能、對比與制造

從氧化鋁到氮化鋁:陶瓷基板材料的變革與挑戰(zhàn)

氮化硅AMB陶瓷覆銅基板界面空洞率的關(guān)鍵技術(shù)與工藝探索

DBA基板:開啟高壓大功率應(yīng)用新時代的關(guān)鍵技術(shù)

電子封裝中的高導(dǎo)熱平面陶瓷基板及金屬化技術(shù)研究

氮化硅在芯片制造中的核心作用

氮化鋁陶瓷基板:高性能電子封裝材料解析

LPCVD氮化硅薄膜生長的機理

氮化硅薄膜的特性及制備方法

氮化硅薄膜制備方法及用途

氮化硅大功率電子器件封裝陶瓷基板

氮化硅大功率電子器件封裝陶瓷基板

評論