E2B碳化硅SiC功率模塊工商業(yè)儲能變流器PCS的主流化與單管并聯(lián)方案的運維成本劣勢

傾佳電子(Changer Tech)-專業(yè)汽車連接器及功率半導體(SiC碳化硅MOSFET單管,SiC碳化硅MOSFET模塊,碳化硅SiC-MOSFET驅(qū)動芯片,SiC功率模塊驅(qū)動板,驅(qū)動IC)分銷商,聚焦新能源、交通電動化、數(shù)字化轉(zhuǎn)型三大方向,致力于服務(wù)中國工業(yè)電源,電力電子裝備及新能源汽車產(chǎn)業(yè)鏈。

傾佳電子楊茜致力于推動國產(chǎn)SiC碳化硅模塊在電力電子應(yīng)用中全面取代進口IGBT模塊,助力電力電子行業(yè)自主可控和產(chǎn)業(yè)升級!

傾佳電子楊茜跟住SiC碳化硅MOSFET功率器件三個必然,勇立功率半導體器件變革潮頭:

傾佳電子楊茜跟住SiC碳化硅MOSFET模塊全面取代IGBT模塊和IPM模塊的必然趨勢!

傾佳電子楊茜跟住SiC碳化硅MOSFET單管全面取代IGBT單管和高壓平面硅MOSFET的必然趨勢!

傾佳電子楊茜跟住650V SiC碳化硅MOSFET單管全面取代SJ超結(jié)MOSFET和高壓GaN 器件的必然趨勢!

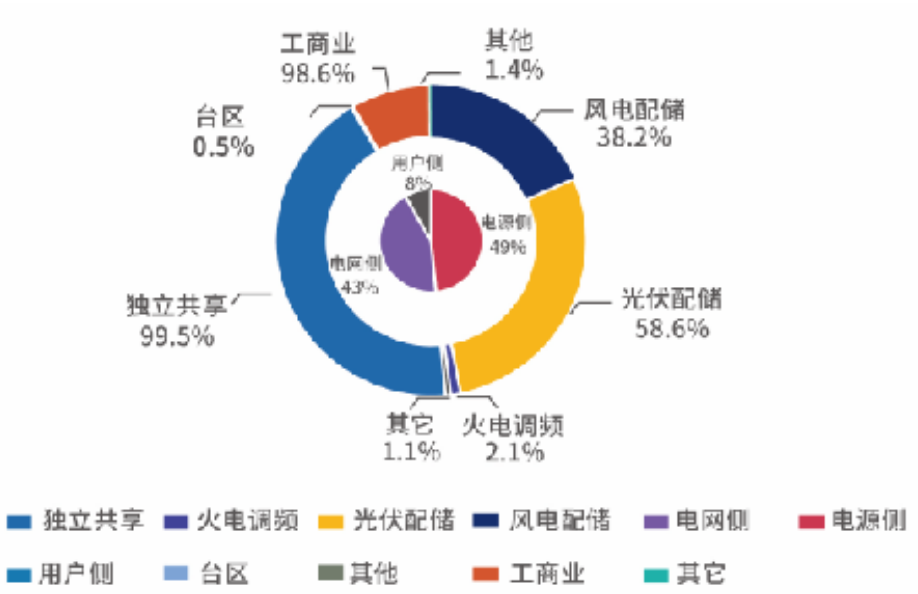

一、E2B碳化硅SiC模塊成為主流方案的核心原因

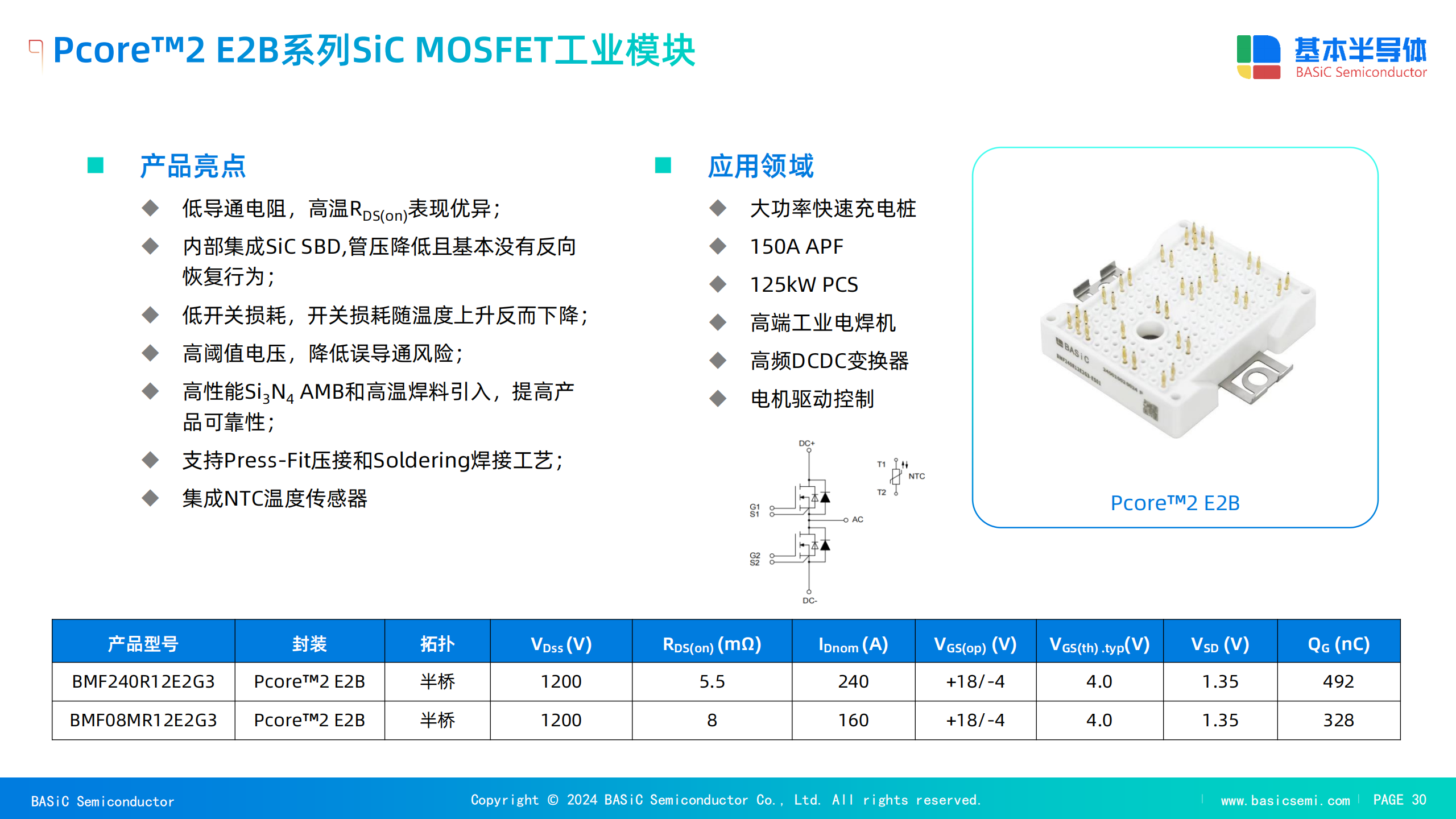

性能優(yōu)勢:高頻高效與高溫穩(wěn)定性

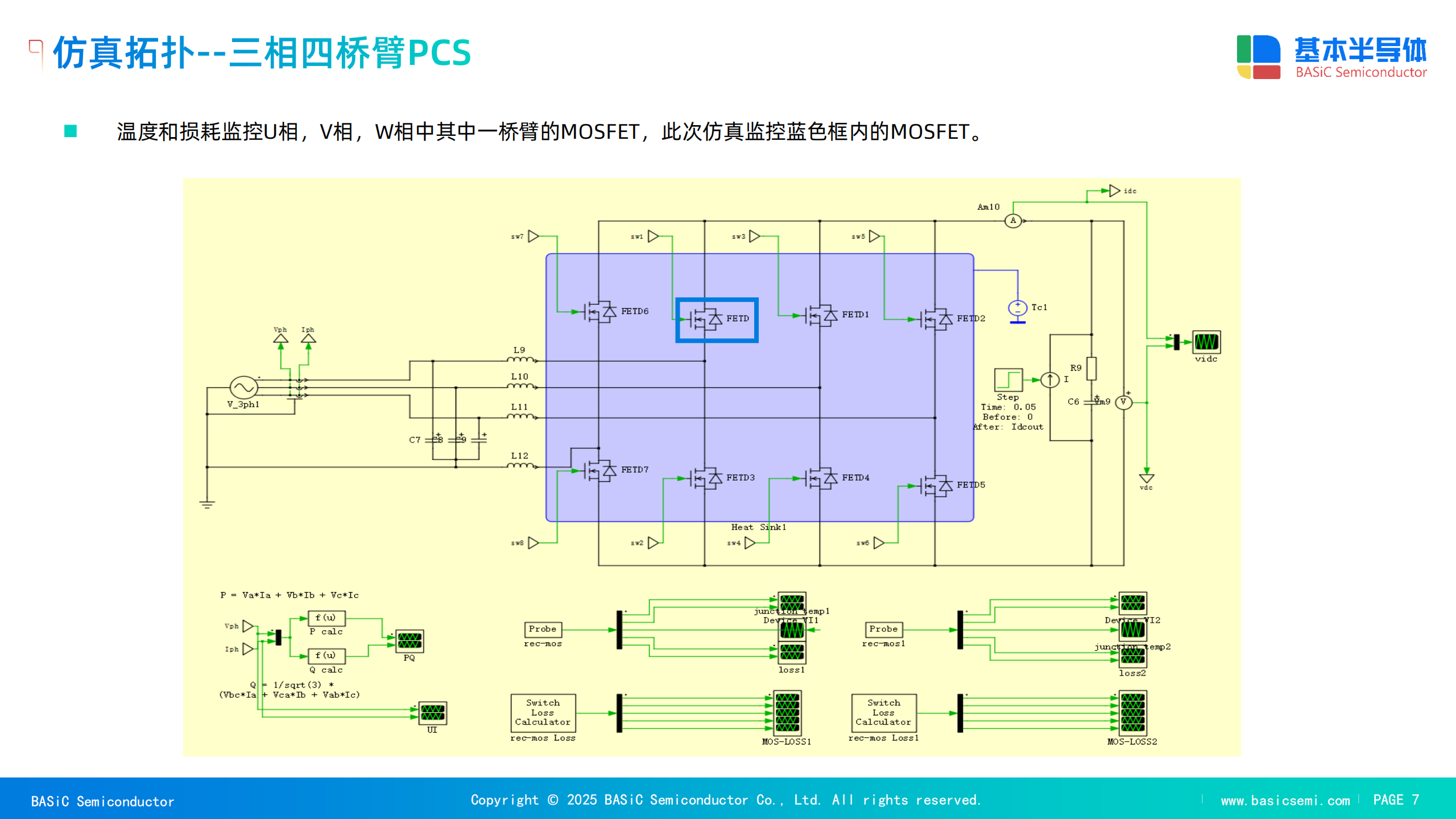

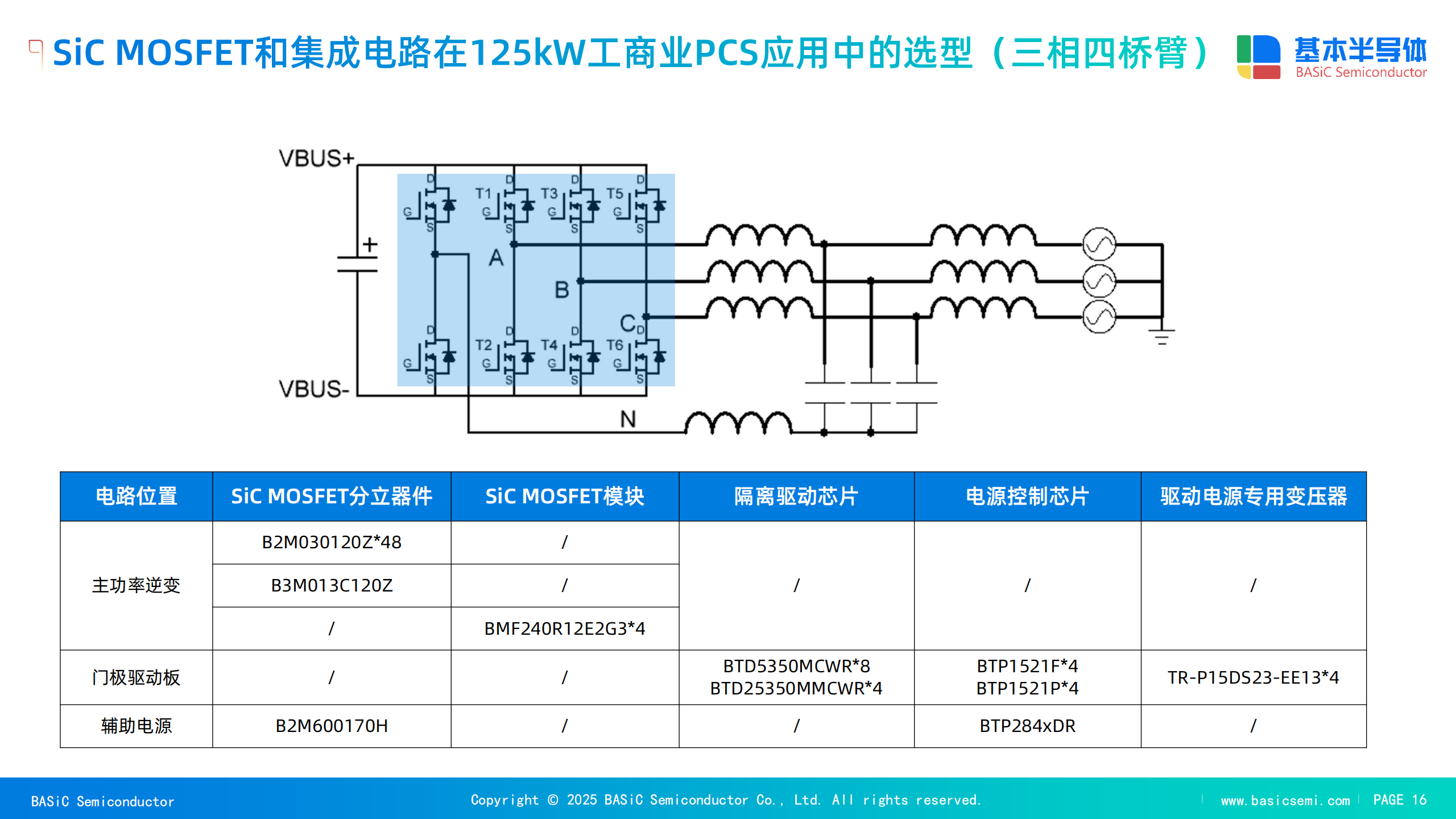

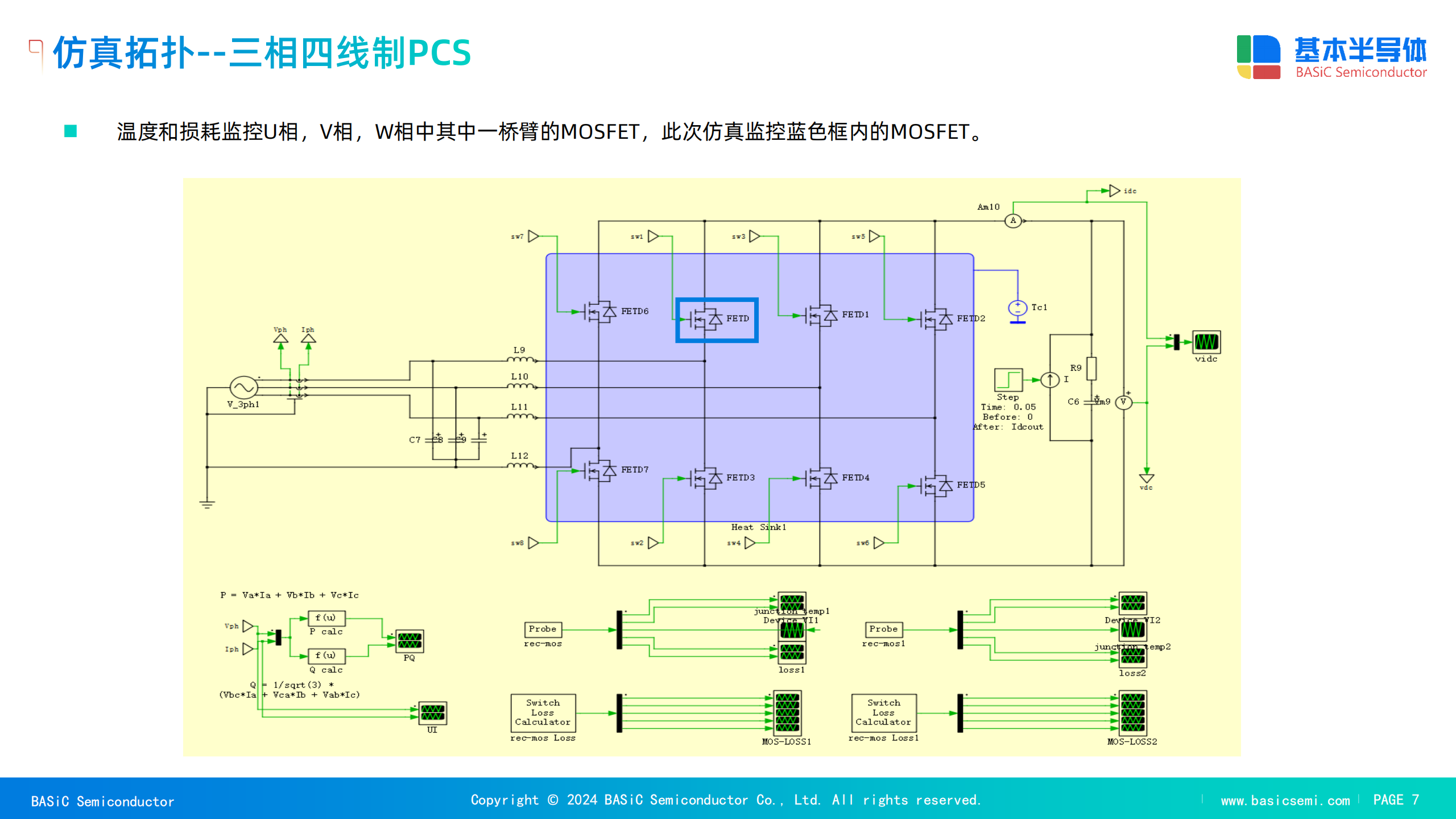

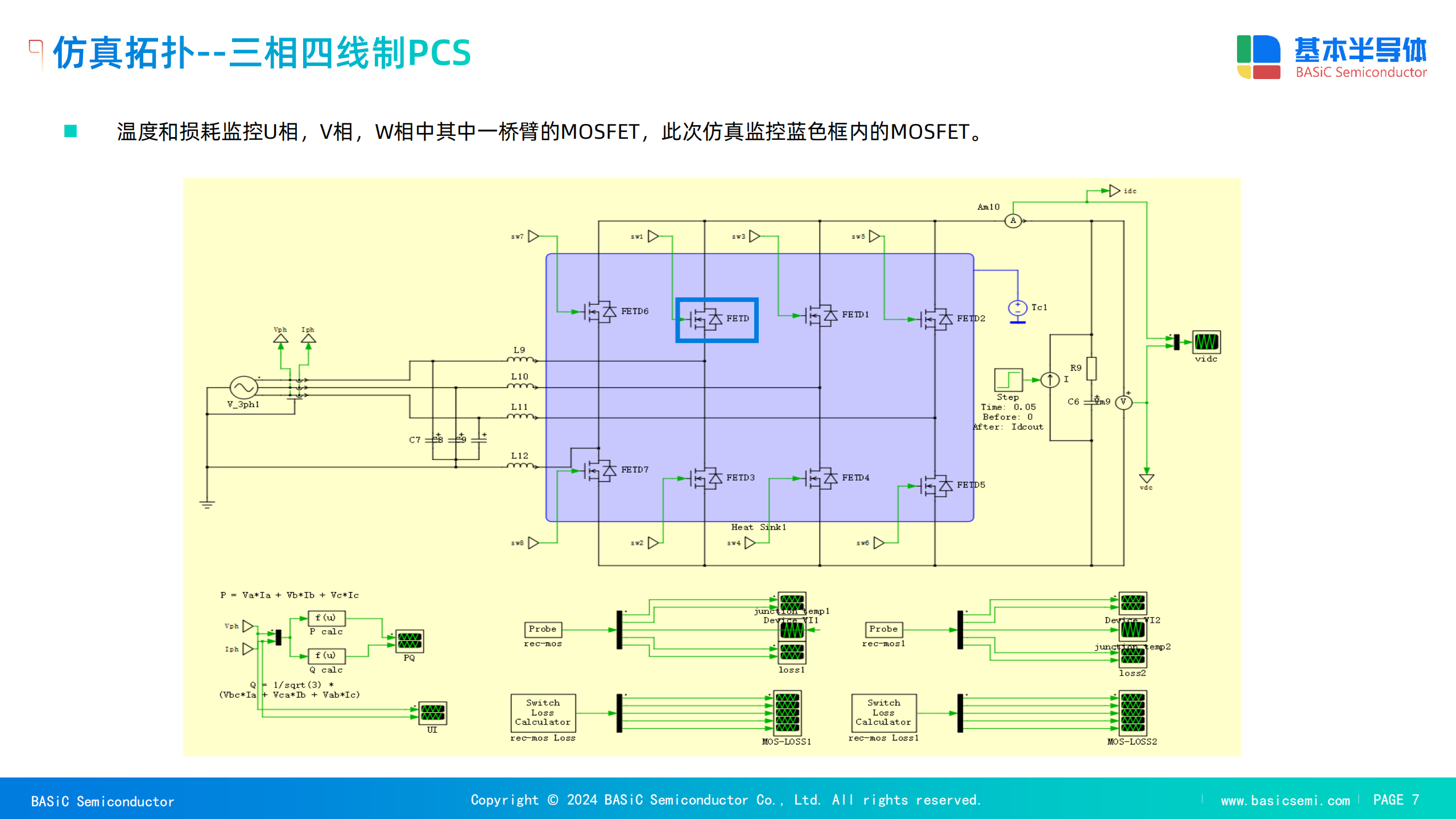

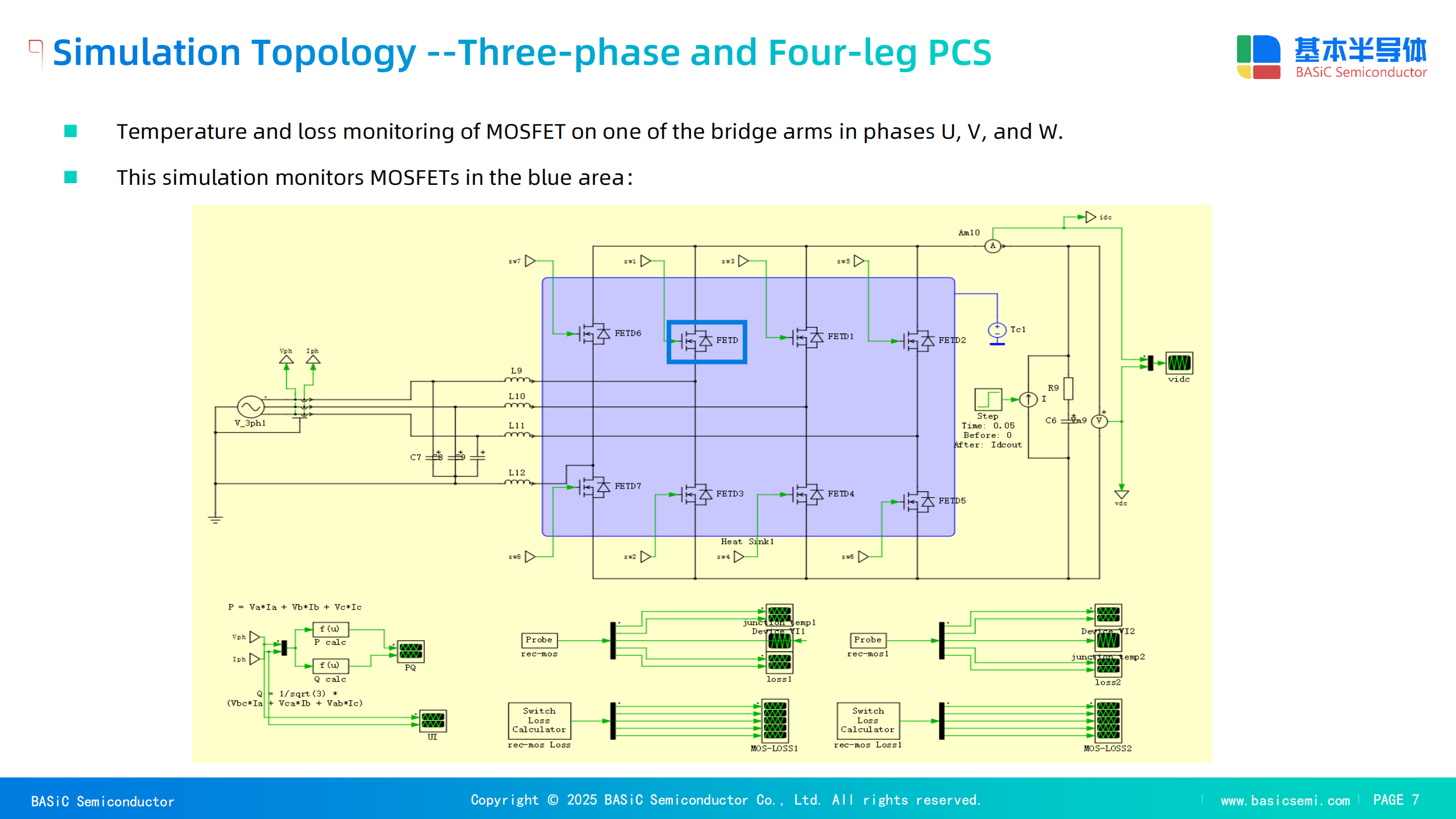

開關(guān)損耗與效率:BMF240R12E2G3模塊在125kW PCS中,開關(guān)頻率可達40kHz(硅基IGBT僅20kHz以下),開關(guān)損耗降低70%-80%。在1.2倍過載(150kW)逆變工況下,總損耗僅308W,效率仍達98.9%,顯著優(yōu)于傳統(tǒng)方案。

負溫度特性:模塊的開關(guān)損耗(Eon)隨溫度升高反而下降,高溫重載時效率更優(yōu),適配電網(wǎng)波動頻繁的場景。

集成化設(shè)計降低系統(tǒng)復(fù)雜度

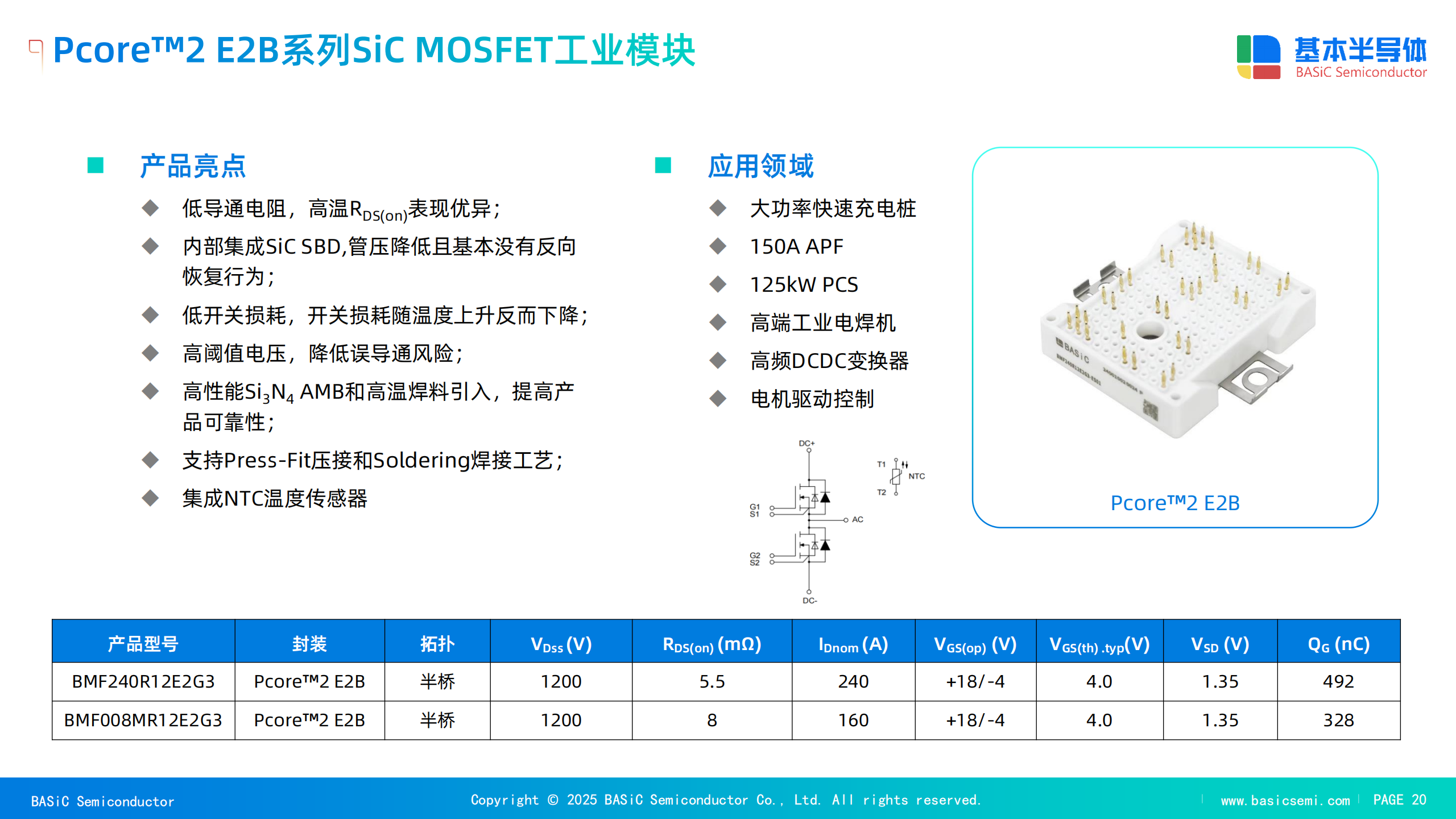

拓撲優(yōu)化:E2B模塊BMF240R12E2G3采用半橋結(jié)構(gòu)(,集成SiC SBD二極管,體二極管反向恢復(fù)損耗降低90%(Page 23),VSD僅1.35V(競品達4.8V),減少浪涌電流風險。

散熱與封裝:BMF240R12E2G3采用Si3N4陶瓷基板,抗彎強度700N/mm2(AlN僅350N/mm2),耐溫度沖擊能力提升100倍,保障長期可靠性。

成本經(jīng)濟性拐點提前

規(guī)模化降本:2025年SiC模塊成本較2020年下降60%,與硅基IGBT價差縮至1.3倍。國產(chǎn)IDM模式(如基本半導體)進一步降低模塊成本30%。

系統(tǒng)成本優(yōu)化:模塊方案減少分立器件數(shù)量,驅(qū)動板零件減少50%,整體BOM成本降低5%。

標準化與車規(guī)級技術(shù)遷移

BMF240R12E2G3通過高可靠性設(shè)計(如內(nèi)嵌SBD、Press-Fit封裝)可直接遷移至儲能場景,縮短產(chǎn)品認證周期。

二、SiC MOSFET單管并聯(lián)方案工商業(yè)儲能變流器PCS的痛點與運維成本劣勢

Vth離散性通過影響開通/關(guān)斷時序、電流分配與熱分布,顯著加劇SiC MOSFET單管并聯(lián)的動態(tài)均流問題,導致效率下降、可靠性劣化及運維成本攀升。解決這一問題的根本路徑在于參數(shù)篩選、驅(qū)動優(yōu)化與模塊化替代,其中E2B碳化硅模塊BMF240R12E2G3憑借內(nèi)置均流設(shè)計與高一致性,已成為工商業(yè)儲能PCS的主流選擇。

A、Vth離散性的物理機制

閾值電壓(Vth)是SiC MOSFET從關(guān)斷到導通狀態(tài)的最小柵極電壓。由于制造工藝波動(如溝道摻雜不均勻、晶格缺陷等),同一批次或不同批次的SiC MOSFET之間Vth存在離散性(±10%-20%)。

B、動態(tài)均流失效的核心機理

開通時序差異

Vth低的器件先導通:在柵極驅(qū)動電壓上升階段,Vth較低的管子會提前導通,導致電流集中在低Vth器件。

電流集中效應(yīng):Vth離散性導致并聯(lián)器件電流偏差達20%~30%,高電流器件結(jié)溫升高。

熱-電耦合正反饋

溫度敏感特性:Vth具有負溫度系數(shù),高溫下Vth進一步降低。若某器件因電流集中而過熱,其Vth下降更多,導致電流進一步向該器件匯聚,形成惡性循環(huán)。

MTBF降低:結(jié)溫每升高10℃,器件壽命縮短50%(Arrhenius模型),Vth離散性使系統(tǒng)可靠性下降30%。

C、緩解策略與技術(shù)路徑

器件級篩選

嚴格分檔:對Vth、RDS(on)等參數(shù)進行全檢分檔,確保并聯(lián)器件參數(shù)匹配(如Vth偏差≤±5%)。

動態(tài)配對:在真實工況下測試器件開關(guān)特性,篩選動態(tài)參數(shù)一致性高的批次。

驅(qū)動電路優(yōu)化

獨立門極電阻:為每管配置獨立門極電阻,補償Vth差異導致的驅(qū)動延遲(如低Vth器件串聯(lián)更大電阻)。

主動均流控制:采用數(shù)字控制器實時監(jiān)測各管電流,動態(tài)調(diào)整柵極驅(qū)動時序(如延遲高Vth器件的開通信號)。

熱設(shè)計強化

均溫布局:采用對稱PCB布局與強制均流散熱器,降低局部熱點的溫度梯度。

SiC模塊化替代方案

預(yù)匹配模塊:采用E2B模塊(如BMF240R12E2G3)替代分立器件,內(nèi)部芯片參數(shù)一致性控制,徹底消除并聯(lián)均流問題。

成本效益:模塊方案雖初始成本高15%,但運維成本降低50%,全生命周期收益提升30%。

并聯(lián)均流難題加劇失效風險

驅(qū)動不一致性:SiC MOSFET單管需獨立門極電阻,但PCB布局差異易導致開關(guān)時序偏差。仿真顯示,驅(qū)動電阻偏差10%時,并聯(lián)管結(jié)溫差可達15℃,加速器件老化。

熱失衡:分散布局導致散熱不均,TO-247封裝熱阻較模塊高3倍,需額外散熱設(shè)計,系統(tǒng)體積增加20%。

驅(qū)動與保護電路復(fù)雜度陡增

多通道隔離驅(qū)動:每單管需獨立驅(qū)動芯片和隔離電源,零件數(shù)量較模塊方案多4倍,故障率提升30%。

米勒鉗位需求:單管并聯(lián)需為每個器件配置鉗位電路,布局難度大,EMI風險增加。

運維成本高企的隱性因素

故障排查困難:單管系統(tǒng)故障點分散,的體二極管Qrr波動達42%,需逐管檢測,維護耗時增加50%。

備件管理復(fù)雜:不同批次SiC MOSFET單管參數(shù)離散性如RDS(on)和Vth偏差±20%,需嚴格匹配,備件庫存成本較模塊方案高20%。

能效損失與壽命折損

導通損耗疊加:單管并聯(lián)的寄生電感導致額外損耗,實測系統(tǒng)效率較模塊低0.5%-1%。

熱循環(huán)疲勞:頻繁啟停場景下,單管焊點熱應(yīng)力較模塊高3倍,MTBF(平均無故障時間)縮短30%。

E2B碳化硅SIC模塊方案BMF240R12E2G3憑借高頻高效、集成化設(shè)計和規(guī)模化降本,成為工商業(yè)儲能PCS的主流選擇;而SiC MOSFET單管并聯(lián)因均流難題、系統(tǒng)復(fù)雜度和隱性運維成本,實際總成本反超模塊方案。隨著SiC模塊產(chǎn)能擴張和標準統(tǒng)一,其市場滲透率將進一步提升,SiC MOSFET單管方案工商業(yè)儲能變流器PCS僅適用于超低功率或定制化場景。

審核編輯 黃宇

-

SiC

+關(guān)注

關(guān)注

31文章

3155瀏覽量

64435 -

功率模塊

+關(guān)注

關(guān)注

10文章

527瀏覽量

45763 -

PCS

+關(guān)注

關(guān)注

1文章

159瀏覽量

15090 -

SiC MOSFET

+關(guān)注

關(guān)注

1文章

83瀏覽量

6436

發(fā)布評論請先 登錄

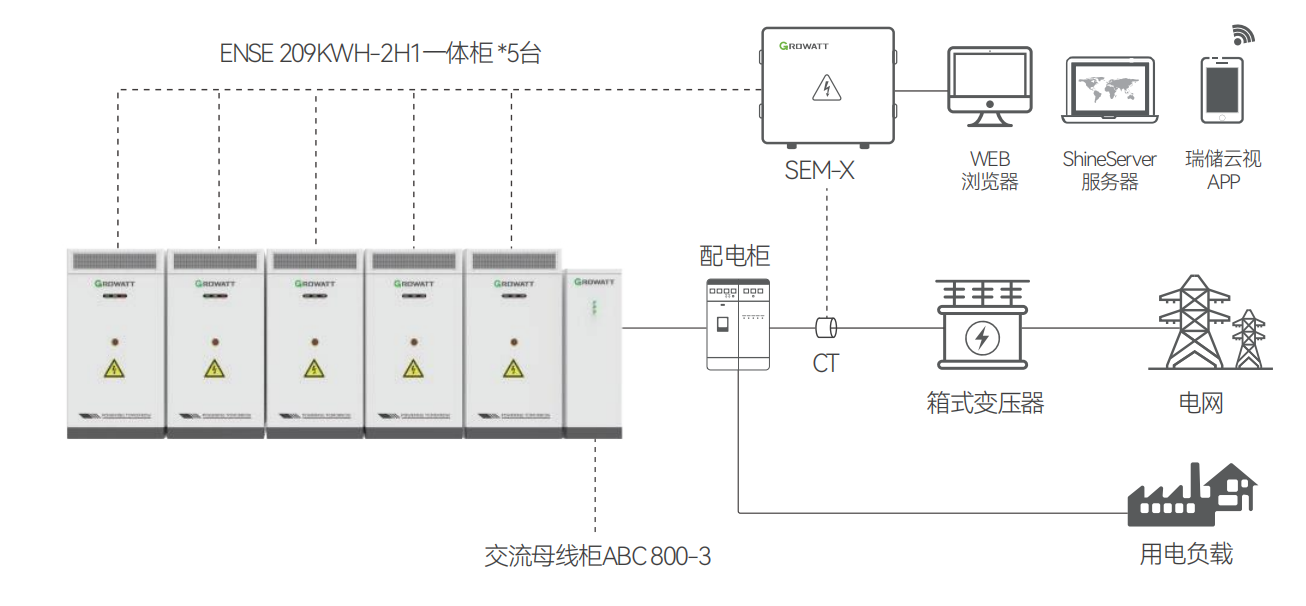

SiC(碳化硅)模塊設(shè)計方案在工商業(yè)儲能變流器(PCS)行業(yè)迅速普及

效率高達98.x%?揭開SiC碳化硅功率模塊工商業(yè)儲能變流器PCS的面紗

BMF240R12E2G3成為新一代工商業(yè)儲能變流器(PCS)首選的SiC MOSFET功率模塊

如何用SiC模塊打造最高效率大于98.8%的工商業(yè)儲能變流器PCS

海外儲能PCS市場競爭趨勢:基于SiC碳化硅功率模塊的高效率高壽命

工商業(yè)儲能變流器(PCS)加速跨入碳化硅(SiC)模塊時代

基本半導體產(chǎn)品在125kW工商業(yè)儲能PCS中的應(yīng)用

產(chǎn)SiC碳化硅MOSFET功率模塊在工商業(yè)儲能變流器PCS中的應(yīng)用

安科瑞儲能能量管理系統(tǒng)在工商業(yè)儲能柜、儲能集中箱的應(yīng)用

SiC功率模塊工商業(yè)儲能PCS的主流化與SiC單管并聯(lián)方案的運維成本劣勢

SiC功率模塊工商業(yè)儲能PCS的主流化與SiC單管并聯(lián)方案的運維成本劣勢

評論