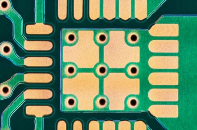

在電子制造邁向 “納米時代” 的今天,傳統焊接工藝在面對 0.1mm 以下超細焊點時漸顯乏力,而激光錫膏的出現,正以其 “精準、低熱、可靠” 的特性,成為連接微米級元件的核心材料。這種專為激光焊接設計的特種焊料,通過高能量激光束的瞬間聚焦(0.1-0.3 秒完成焊接),讓直徑 5-15μm 的超細合金粉末快速熔化,在焊盤與元件引腳間搭建起毫米級的 “金屬橋梁”,其焊點位置誤差可控制在 ±5μm 以內 —— 相當于一根頭發絲直徑的 1/10,徹底突破了傳統焊接的精度極限。

從消費電子到航天軍工:全場景滲透的焊接革命

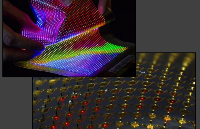

激光錫膏的應用版圖覆蓋了對精度和可靠性要求極高的領域。在智能手機等消費電子中,它解決了 01005 微型電阻、Flip Chip 芯片的焊接難題:華為 Mate 60 系列的 5G 射頻模塊采用激光錫膏焊接后,信號傳輸效率提升 15%,而蘋果 AirPods Pro 的 H1 芯片封裝,憑借 0.1mm 引腳間距下 99.8% 的良率,展現了其在高密度電路中的卓越性能。

在汽車電子領域,激光錫膏成為車載雷達、電池管理系統(BMS)的首選方案。特斯拉 4680 電池模組通過激光錫膏焊接,電池內阻降低 8%,續航提升 5%,其核心優勢在于焊接過程僅產生 0.1mm 半徑的熱影響區,避免了傳統工藝對熱敏元件的損傷。而在醫療與航天領域,這種無接觸焊接特性更是不可或缺 —— 美國 NASA 火星探測器的傳感器模塊,在 - 120℃至 150℃的極端環境中穩定運行,背后正是激光錫膏焊點 35MPa 的剪切強度(比傳統焊點高 40%)在發揮作用。

新能源領域的應用同樣亮眼。光伏疊瓦電池和固態鋰電池的封裝,依賴激光錫膏實現 0.02mm 超薄焊層,不僅導電率提升 20%,更減少 30% 的焊料用量,完美契合 “輕量高效” 的行業需求。

四大核心優勢:重新書寫焊接工藝標準

激光錫膏的技術突破,源于對材料與工藝的深度融合。其采用的零鹵素 SnAgCu/SnBi 合金配方,在符合 RoHS 3.0 環保標準的同時,通過納米級顆粒分散技術,將焊點導熱率提升至 67W/m?K(傳統銀膠的 20 倍)。焊接時,激光束的瞬間加熱(峰值溫度比回流焊低 80℃)有效保護了 OLED 屏幕驅動芯片等熱敏元件,經實測,此類元件的壽命較傳統工藝延長 3 倍以上。

可靠性方面,激光錫膏焊點在振動測試中的失效周期是傳統焊接的 5 倍,這得益于低殘留助焊劑的設計 —— 殘留物透光率>95%,無需清洗即可滿足高精密設備的光學與電學要求。此外,其工藝兼容性極強,支持點膠、印刷、針轉移等多種涂覆方式,適配立訊精密等智能工廠的自動化產線,實現 10 萬點 / 小時的焊接速度,兼顧效率與精度。

嚴苛環境與設備:釋放激光錫膏性能的關鍵

要發揮激光錫膏的最佳效果,需把控環境與設備的雙重條件。車間溫濕度需控制在 18-28℃、20-60% RH,避免錫膏粘度波動影響印刷精度 —— 某企業曾因濕度超標導致焊點氣孔率上升,經環境優化后良率從 75% 提升至 98%。設備端推薦 915nm 半導體激光器(功率 50-300W,脈沖寬度 0.1-10ms),并配備同軸 CCD 視覺定位系統(精度 ±2μm)和氮氣保護(氧含量<50ppm),確保焊接過程無氧化干擾。材料選擇上,可根據場景需求匹配 SnAgCu(常規焊接)、SnBi(低溫場景)、SnSb10(高溫環境)等合金配方,實現 “一材多用”。

我們的技術底氣:從材料到工藝的全鏈條賦能

作為深耕錫膏領域多年的企業,傲牛生產的激光錫膏系列已通過行業認證和客戶的驗證,核心優勢在于 “定制化” 與 “全流程支持”。從錫膏選型到工藝調試,我們的技術團隊提供 7×24 小時支持,幫助客戶將焊點良率穩定在 99% 以上,真正實現 “材料 + 工藝” 的協同優化。

激光錫膏的誕生,標志著電子焊接從 “毫米級” 進入 “微米級” 時代。它不僅是一種材料,更是推動消費電子、汽車電子、新能源等產業升級的關鍵引擎。在追求極致性能的今天,選擇激光錫膏,即是選擇與前沿技術同步 —— 我們以專利配方為基石,以定制服務為橋梁,助力每一個焊點成為產品競爭力的 “隱形加分項”。

-

錫膏

+關注

關注

1文章

924瀏覽量

17302 -

激光焊接

+關注

關注

4文章

545瀏覽量

21460

發布評論請先 登錄

激光錫膏焊接機的性能特點和使用說明

真空回流焊接中高鉛錫膏、板級錫膏等區別探析

從微米級焊點到零熱損傷:激光錫膏如何突破傳統焊接極限?

從微米級焊點到零熱損傷:激光錫膏如何突破傳統焊接極限?

評論