激光焊接是一種以高能量密度的激光束作為熱源的高效精密焊接方法,具有高效精準、簡單易上手等優勢。如今,激光焊接已廣泛應用于各個行業,如:電子零件、汽車制造、航空航天等工業制造領域。

然而,激光焊接并非無所不能,有時也會因為操作或者參數設定上的原因,導致加工出現差錯。只有充分了解這些缺陷并學習如何避免它們,才能更好地發揮激光焊接的價值。以下是激光焊接過程中常見的十大缺陷及其解決方法。

1. 焊接飛濺

● 缺陷表現:激光焊接完成后,材料或工件表面出現許多金屬顆粒。

● 產生原因:被加工材料或工件表面未清洗干凈,有油漬或污染物,或鍍鋅層揮發造成。飛濺與功率密度直接相關。

● 解決方法:注意清潔材料或工件表面,適當降低焊接能量。

2. 裂紋

● 缺陷表現:連續激光焊接產生的裂紋,主要是熱裂紋,如晶體裂紋、液化裂紋等。

● 產生原因:焊縫未完全凝固前收縮力過大。

● 解決方法:采取填絲、預熱等措施可減少或消除裂紋。

3. 氣孔

● 缺陷表現:焊縫中存在小孔。

● 產生原因:激光焊接熔池深而窄,冷卻速度很快,液態熔池中產生的氣體來不及溢出;焊縫表面未清理干凈,或鍍鋅板鋅蒸氣揮發。

● 解決方法:焊前清潔工件表面和焊縫表面,以改善受熱時鋅的揮發。同時,吹氣方向也會影響氣孔的產生,需合理調整。

4. 咬邊

● 缺陷表現:焊縫與母材結合不好,出現坡口,深度大于0.5mm,總長度大于焊縫長度的10%,或大于驗收標準要求的長度。

● 產生原因:焊接速度過快,焊縫中的液態金屬不會在小孔的背面重新分布;接頭組裝間隙過大,接頭填充中的熔融金屬減少;激光焊接結束時,能量下降時間過快,小孔容易塌陷。

● 解決方法:控制激光焊接機的加工功率和速度匹配,避免咬邊。對檢驗發現的焊縫咬邊,可進行拋光、清理和修補。

5. 焊縫堆積

● 缺陷表現:焊縫明顯填充過多,填焊時焊縫過高。

● 產生原因:送絲速度過快或焊接時焊接速度過慢。

● 解決方法:提高焊接速度或降低送絲速度,或降低激光功率。

6. 焊接偏差

● 缺陷表現:焊縫金屬不會在接頭結構的中心凝固。

● 產生原因:焊接時定位不準確,或填充焊接時間和焊絲對位不準確。

● 解決方法:調整焊接位置,或調整補焊時間和焊絲的位置,確保燈、焊絲和焊縫的位置準確。

7. 焊縫凹陷

● 缺陷表現:焊縫中心下沉,形成塌陷和凹坑。

● 產生原因:焊接速度較慢,熔池大而寬,熔化金屬量增加,表面張力難以維持較重的液態金屬。

● 解決方法:適當降低能量密度來避免熔池下塌。

8. 焊縫成型不良

● 缺陷表現:焊縫波紋不良、焊縫不平整不整齊、焊縫與母材過渡不平滑等。

● 產生原因:焊縫軌跡變化大,送絲不穩定或光線不連續等。

● 解決方法:在最佳參數下焊接,調整視角,使轉角連貫。同時,調整設備的穩定性以改善焊縫成型。

9. 焊道不均

● 缺陷表現:當焊縫軌跡變化較大時,拐角處容易出現焊道或成型不均。

● 產生原因:焊縫軌跡變化大,示教不均。

● 解決方法:在適合參數下焊接,調整視角,確保轉角連貫。

10. 表面夾渣

● 缺陷表現:在焊接過程中,從外面可以看到的表皮夾渣主要出現在層與層之間。

● 產生原因:多層多道焊時,層間涂層不干凈;或前一層焊縫表面不平整或焊件表面不符合要求。

● 解決方法:選擇合理的焊接電流和焊接速度。多層多道焊時必須清理層間涂層。打磨去除表面夾渣的焊縫,必要時進行補焊。

綜上所述,激光焊接過程中常見的十大缺陷及其解決方法涵蓋了多個方面。為確保焊接質量,操作人員需要充分了解這些缺陷的產生原因和解決方法,并在實際操作中加以應用。同時,定期對激光焊接設備進行維護和保養也是確保焊接質量的重要措施。

審核編輯 黃宇

-

焊縫

+關注

關注

1文章

102瀏覽量

13227 -

激光焊接

+關注

關注

4文章

545瀏覽量

21460

發布評論請先 登錄

激光焊接技術在焊接銅鎳合金的工藝應用

常見電阻器故障及解決方法

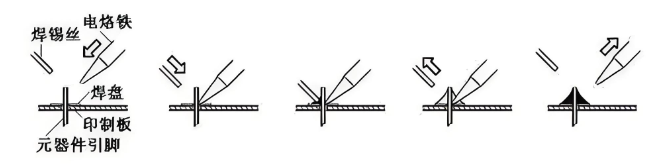

電子焊接的常見問題及解決方法

工業連接器常見故障及解決方法

激光焊接技術在焊接水泵葉輪的工藝應用流程

BGA封裝常見故障及解決方法

HDI板盲孔制作常見缺陷及解決

大研智造激光焊錫技術:無鉛手工焊接缺陷的優化方法"

激光焊接技術在焊接醫療熱活檢鉗的工藝應用

激光焊接十大常見缺陷及解決方法

激光焊接十大常見缺陷及解決方法

評論