錫珠是SMT生產(chǎn)的主要缺陷之一,直徑約為0.2~0.4mm,主要出現(xiàn)在貼片元件側(cè)面或者IC引腳之間,不僅影響PCB產(chǎn)品外觀,而且在使用中可能造成短路現(xiàn)象,嚴(yán)重影響電子產(chǎn)品的質(zhì)量和壽命,甚至可能造成人身傷害。這次,我們就來探討下,如何解決真空回流焊爐/氮氣真空爐焊接過程中產(chǎn)生錫珠的問題。首先,根據(jù)我們的測試與客戶的反饋,利用我司的結(jié)合了正負(fù)壓焊接工藝的真空回流焊爐/氮氣真空爐在試焊樣件及客戶生產(chǎn)的過程中,未出現(xiàn)類似現(xiàn)象。如下圖1,為我們給客戶焊接的大面積焊接件,未產(chǎn)生錫珠。

圖1.客戶焊件示意圖

圖1.客戶焊件示意圖

經(jīng)我們的分析與模擬,并結(jié)合我們前期的經(jīng)驗得出以下結(jié)論,產(chǎn)生錫珠是設(shè)備本身結(jié)構(gòu)或生產(chǎn)工藝缺陷所致的。當(dāng)前市面上的真空回流焊/真空共晶爐并不像大家想象的那樣一直在真空環(huán)境下進(jìn)行焊接,而是在氮氣或其它惰性氣體氛圍下,在某一階段時進(jìn)行真空排除焊接層的氣泡,如:ETC、HELLER、BTU、愛莎、PINK、ATV等。因此要解決真空焊接過程中產(chǎn)生錫珠的問題,可參考“解決常規(guī)回流焊焊接產(chǎn)生錫珠的方法與建議”,相關(guān)方法可在百度上搜到,但高真空焊接(10^-3、10^-4及更高真空的焊接屬于高真空)另當(dāng)別論。以下我們繼續(xù)進(jìn)行分步剖析與解答:

一、錫珠允許的標(biāo)準(zhǔn)

在IPC-A-610C標(biāo)準(zhǔn)中,規(guī)定最小絕緣間隙為0.13毫米,直徑在此之內(nèi)的錫珠被認(rèn)為是合格的;而直徑大于或等于0.13毫米的錫珠是不合格的,制造商必須采取糾正措施,避免這種現(xiàn)象的發(fā)生。為無鉛焊接制訂的最新版IPCA-610D標(biāo)準(zhǔn)沒有對錫珠現(xiàn)象做清楚的規(guī)定。有關(guān)每平方英寸少于5個錫珠的規(guī)定已經(jīng)被刪除。但有關(guān)汽車和軍用產(chǎn)品的標(biāo)準(zhǔn)則不允許出現(xiàn)任何錫珠,所以PCB線路板在焊接后必須被清洗,或?qū)㈠a珠手工去除。

二、產(chǎn)生錫珠的原因大致如下

A.錫膏回溫不夠、錫膏吸潮、錫膏粉未大等一一暫定為錫膏問題;

B.絲印時,錫膏印至阻焊層上了,錫膏塌陷等一一暫定為絲印問題;

C.鋼網(wǎng)開孔過大,致使錫膏絲印至阻焊層;

D.板件受潮,盲孔放氣等;

E.貼片壓力過大,造成錫膏坍塌、擠壓至阻焊層等;

F.工藝曲線問題;如預(yù)熱不夠、升溫速率太大。

三、問題剖析與建議

前面A-E大家可能都好理解,并且能夠快速找到方法得以解決,現(xiàn)主要針對于工藝問題我們來進(jìn)一步得分析,并得出相應(yīng)的解決方案。 現(xiàn)我們就以成都共益緣真空設(shè)備有限公司的正負(fù)壓結(jié)合焊接工藝進(jìn)行分析與解決:

1、什么是正負(fù)壓結(jié)合的真空回流焊爐/氮氣真空爐焊接工藝

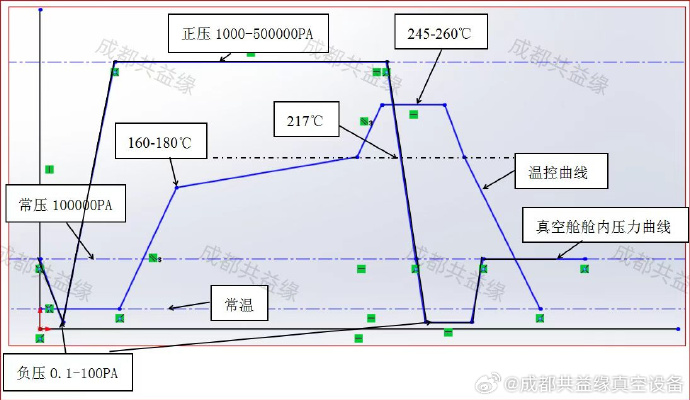

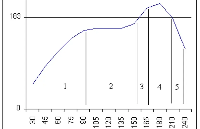

A.工藝曲線,如圖2

圖2.工藝曲線示意圖

圖2.工藝曲線示意圖

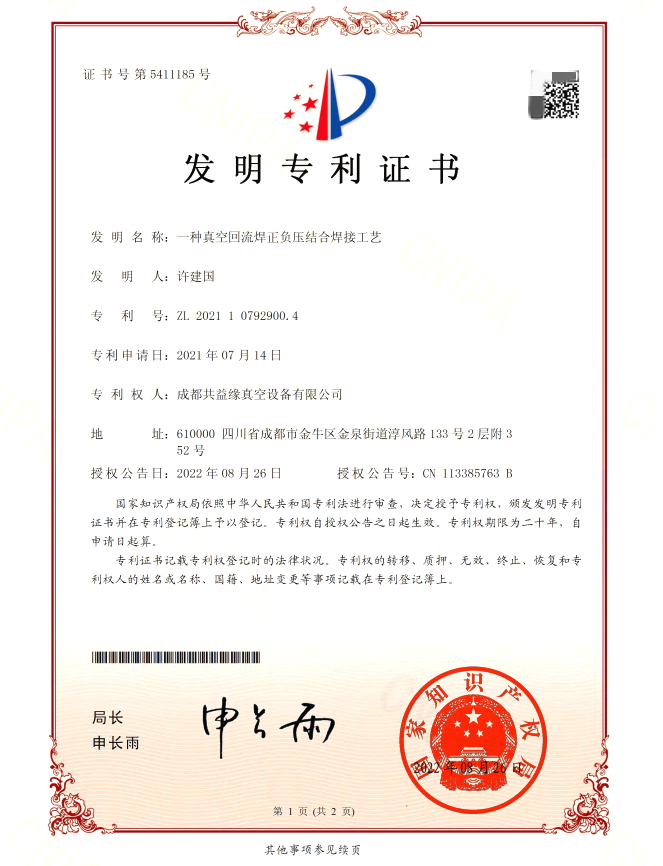

B.發(fā)明專利證書,如圖3

圖3.“一種真空回流焊正負(fù)壓結(jié)合焊接工藝”發(fā)明專利

圖3.“一種真空回流焊正負(fù)壓結(jié)合焊接工藝”發(fā)明專利

C.正負(fù)壓焊接結(jié)合焊接工藝的步驟:

①將貼裝完成的板件放置在真空回流焊爐/氮氣真空爐的加熱平臺上(臺式、立式、立式多層),或放置傳輸導(dǎo)軌上(通道式),關(guān)閉真空艙門(通道式傳入到預(yù)置真空艙,通道式的這里就先不進(jìn)行詳細(xì)描述,若有需要或有興趣的朋友,咱們單獨討論);

②抽真空,將真空艙內(nèi)的空艙排除;

③充氮氣或其它保護(hù)惰性氣體/還原性氣體(若要求較高的,可以重復(fù)②③步驟),至艙內(nèi)壓力達(dá)到2.5個大氣壓或及以上(可燃燒還原氣體一般在1.1個大氣壓),也就是絕壓:250000PA及以上的艙內(nèi)壓力;

④加熱——預(yù)熱(建議≤2.5℃/s,最好1.5-2℃/s);

⑤加熱——恒溫;

⑥加熱——拉升;

⑦加熱一一回流+抽真空;

⑧冷卻+充氮氣至常壓;

⑨開艙取件。

2、在真空回流焊焊接過程中產(chǎn)生錫珠的原因:

A.預(yù)熱階段:

Ⅰ.真空回流焊爐/氮氣真空爐本身結(jié)構(gòu)所引起

①拉升速度太快,助焊成分還沒得到充分揮發(fā),助焊成分就沸騰了,造成濺錫。一般我們建議升溫速率在1.5℃/S為宜,不超過2℃/S;

②器件與板件受熱不均造成的濺錫,原因如下:

(1)紅外加熱方式一一陰影效應(yīng)造成,顏色深的對紅外吸收效率非常高,如黑色、深灰色、灰色;淺色對紅外的吸收效率低,顏色越淺,吸收率越低;吸收率高的,升溫快,吸收率低的升溫慢;由上述原因得出,錫膏吸熱量多,板件吸熱量小,當(dāng)吸膏表面的助焊成分已經(jīng)沸騰時,與板件接觸的錫膏助焊成分還未達(dá)到揮發(fā)溫度的情況下,表面沸騰的焊劑就會在表面形成張力,阻止錫膏內(nèi)部的焊擠揮發(fā),當(dāng)內(nèi)部壓力大于外部張力時,就會出現(xiàn)炸錫、濺錫現(xiàn)象,從而產(chǎn)生錫珠;

(2)上下加熱式真空回流焊爐/氮氣真空爐(上加熱必須采用紅外線加熱),當(dāng)下加熱升溫速率小于上加熱升溫速率時,就會出現(xiàn)板件底部的溫度低于上部溫度,同理(1)項,也容易出現(xiàn)炸錫、濺錫現(xiàn)象,從而產(chǎn)生錫珠;特別是板件受潮的情況下,就特別明顯;

(3)紅外線加熱的重疊效應(yīng),紅外線加熱管的分布問題引起的紅外線的重疊區(qū)域,重疊區(qū)域溫度遠(yuǎn)高于非重疊區(qū)域,也同樣存在因受熱不均引起的炸錫、濺錫現(xiàn)象,特別是大焊盤焊接器件的焊接較為明顯。

Ⅱ.工藝本身編寫所致

有些廠家在編寫工藝曲線時,在預(yù)熱區(qū)加入了抽真空,也是造成錫珠的原因;

當(dāng)真空艙內(nèi)的真空度較低時,錫膏中的助焊成分的沸點將明顯降低,在預(yù)熱溫度還沒上去、焊劑還沒有進(jìn)行充分揮發(fā)時,已經(jīng)沸騰,大量的焊劑沸騰,將未熔錫料濺射到器件四周;

B.恒溫階段:

恒溫時間過短,焊劑未揮發(fā)徹底,當(dāng)拉升至熔點以上時,大量的助焊成分沸騰,從而產(chǎn)生,同理參照A項預(yù)熱的問題分析。

C.拉升階段:

拉升階段的原因,基本也類同于A、B項的原因。

D.回流階段:

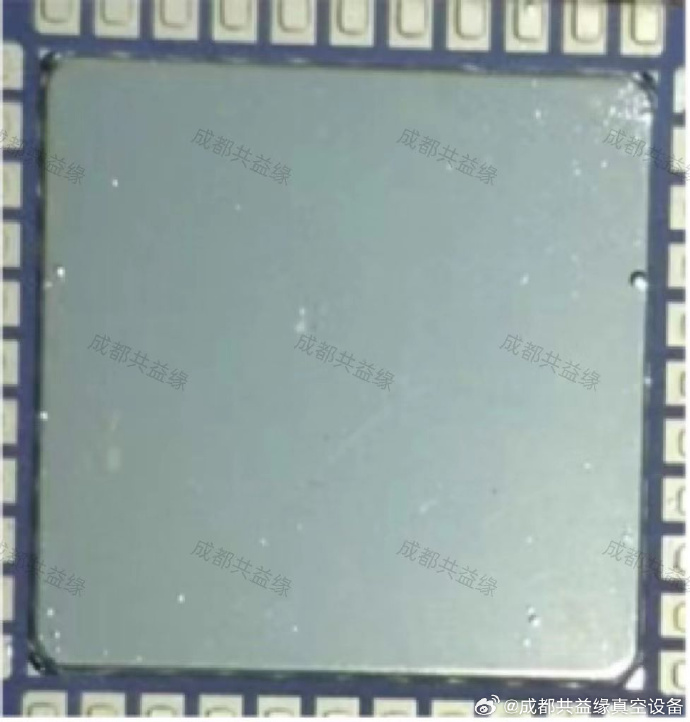

回流階段,如果前面預(yù)熱、恒溫、拉升階段將助焊成分做到了充分揮發(fā),在回流階段產(chǎn)生錫珠的現(xiàn)象依然存在;以下是我們一客戶利用焊片工藝,焊片工藝是沒有助焊劑成分的(大部分是這樣,也有的會含,但量非常少),依然出現(xiàn)了大量濺錫現(xiàn)象,如圖4;

圖4.未使用正負(fù)壓工藝的焊接結(jié)果

圖4.未使用正負(fù)壓工藝的焊接結(jié)果

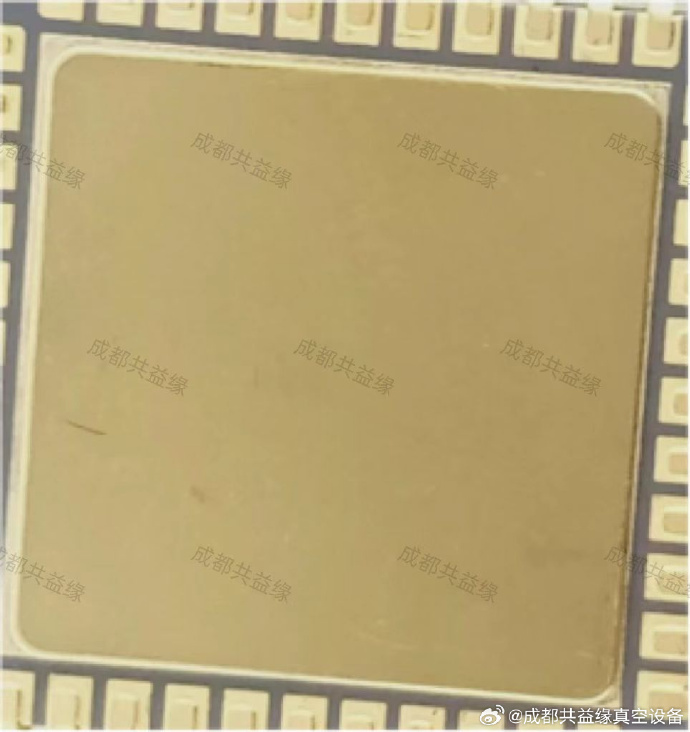

但同樣的焊片及器件,利用我們的正負(fù)壓結(jié)合焊接工藝就未出現(xiàn)以上情況,如圖5;

圖5.使用正負(fù)壓工藝的焊接結(jié)果

圖5.使用正負(fù)壓工藝的焊接結(jié)果

我們也做了一些分析和對比,比如正壓,保護(hù)氣體密度高,導(dǎo)熱性好,受熱更均勻,也有的認(rèn)為是其它的真空恒定功能的原因,在這里我們不具體討論,感興趣的朋友可以找我們單獨討論。

E.冷卻階段

冷卻階段,出現(xiàn)產(chǎn)生錫珠的可能性較小,容易產(chǎn)生的焊接缺陷,基本都是因為冷卻速率太快、冷卻不均勻等產(chǎn)生的二次空洞、裂痕、裂紋之類的。建議冷卻速率不超過2℃/s,盡可能地選擇冷卻橫向溫差較小的真空回流焊/真空共晶爐設(shè)備廠家的設(shè)備,因此建議在采購設(shè)備前多進(jìn)行試焊對比。

結(jié)束語:關(guān)于如何解決錫珠的問題我們暫時就分析到這里,若有不當(dāng)之處歡迎各位朋友予以指正和指教;若與其他原創(chuàng)內(nèi)容有雷同之處,請與我們聯(lián)系,我們將及時處理;如您對結(jié)合了正負(fù)壓焊接工藝的真空回流焊爐/氮氣真空爐感興趣的話,也歡迎大家與我們聯(lián)系討論或前往我司官網(wǎng)了解。

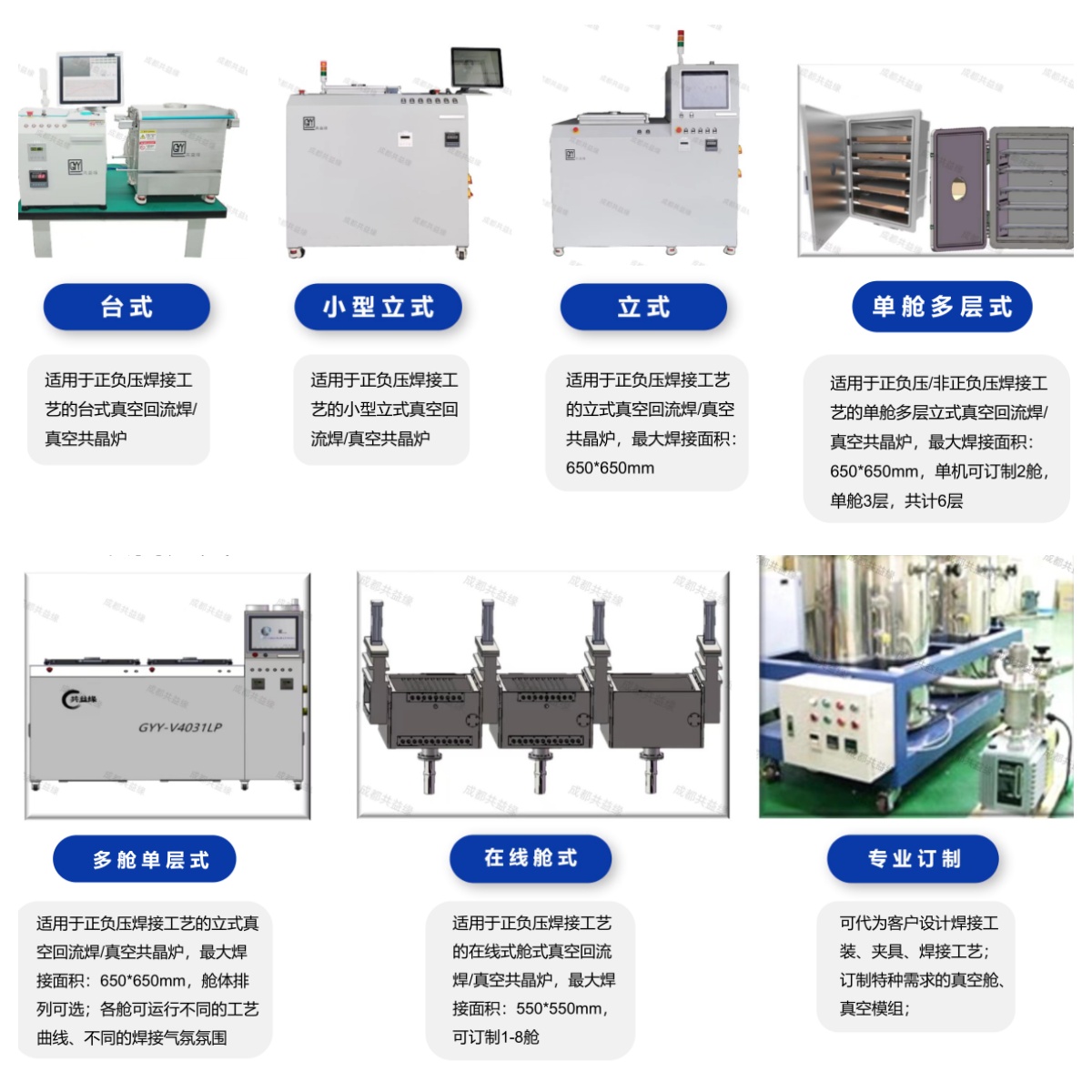

圖6.成都共益緣真空設(shè)備分類

圖6.成都共益緣真空設(shè)備分類

成都共益緣真空設(shè)備有限公司

審核編輯 黃宇

-

焊接

+關(guān)注

關(guān)注

38文章

3396瀏覽量

60962 -

回流焊

+關(guān)注

關(guān)注

14文章

500瀏覽量

17369 -

正負(fù)壓

+關(guān)注

關(guān)注

0文章

12瀏覽量

5518

發(fā)布評論請先 登錄

新型功率器件真空回流焊焊接空洞的探析及解決方案

關(guān)于SMT回流焊接,你了解多少?

真空回流焊爐/真空焊接爐——正壓純氫還原+燃燒裝置

還原性氣氛助力真空共晶爐:打造高品質(zhì)焊接的秘訣

真空共晶焊爐升降溫斜率:科技制造的新篇章

錫膏印刷與回流焊空洞的區(qū)別有哪些?

真空焊接爐的焊料選擇之銦銀共晶焊料

真空回流焊爐/真空焊接爐——焊接缺陷與解決方案(有鉛錫膏)

你所不知道的真空回流焊十大優(yōu)點,最后一個太意外!

如何解決真空回流焊爐、氮氣真空爐焊接過程中的錫珠問題

如何解決真空回流焊爐、氮氣真空爐焊接過程中的錫珠問題

評論