隨著5G時代的到來,電子技術向著高功率、高密度和集成化的方向發展,對于大功率器件的封裝,如IGBT、MOS、大功率LED等,也相應地對焊接材料提出了更高的、更全面的可靠性需求。其中,焊接空洞問題成為影響功率器件性能和可靠性的關鍵因素之一。真空回流焊技術作為一種先進的焊接方法,在解決新型功率器件焊接空洞問題上展現出顯著優勢。本文將深入探討新型功率器件真空回流焊焊接空洞的成因、影響及解決方案。

一、新型功率器件真空回流焊焊接空洞的探析

(一)焊接空洞的成因

焊接材料中的揮發物

- 在真空回流焊過程中,焊接材料如錫膏中的溶劑、活化劑等有機組分在加熱過程中會揮發產生氣體。如果這些氣體在焊料冷卻凝固前未能完全逸出,就會被“凍結”在焊點中,形成空洞。

- 此外,焊膏中的活性物質與被焊金屬表面的氧化物反應生成的水汽,也是形成空洞的重要原因。

焊接工藝參數

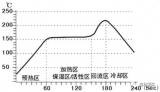

- 回流焊接過程中的溫度曲線設置不當,如預熱時間不足、恒溫時間不夠或峰值溫度過高等,都會影響焊料中氣體的逸出,導致空洞的產生。

- 焊接速度過快或過慢,也可能導致焊料中氣體逸出不均勻,形成空洞。

- 基板與器件特性

- 基板吸潮、焊盤導通孔設計不當、焊盤表面化學處理方式不同等,都會影響焊料中氣體的逸出通道,導致空洞的產生。

- 新型功率器件如IGBT、MOS等,由于其芯片尺寸大、焊接面積大,給焊接材料中的揮發物揮發造成很大困難,進一步增加了空洞產生的風險。

環境因素

- 環境大氣壓的劇變對空洞的形成也有顯著影響。在回流焊接過程中,如果爐膛內氣壓呈負壓狀態,有利于聚集在爐膛內的揮發性氣體排出;否則,揮發性氣體排放不暢甚至堵塞而滯留在焊料球內形成空洞。

- 此外,環境溫濕度的變化也會影響焊料中氣體的逸出,導致空洞的產生。

(二)焊接空洞的影響

降低焊點可靠性

- 焊接空洞會減小焊點的有效接觸面積,導致焊點機械強度下降、熱阻增大、電流通路減小,從而影響焊點的導熱和導電性能。

- 在溫度循環、振動等應力作用下,空洞處容易產生裂紋和疲勞損傷,進一步降低焊點的可靠性。

- 影響器件性能

- 對于新型功率器件如IGBT、MOS等,焊接空洞會直接影響其散熱性能。散熱不良會導致器件工作溫度升高,從而加快器件的老化和失效速度。

- 空洞還會引起器件內部的應力集中和分布不均,影響器件的穩定性和壽命。

二、新型功率器件真空回流焊焊接空洞的解決方案

(一)合金改進

添加微量元素

- 在焊料合金中添加微量元素如Mn、Ni等,可以改善焊料的合金性能、工藝性能和可靠性能。例如,通過添加Mn、Ni等元素,可以提高焊料的潤濕鋪展能力和抗氧化性,從而減少空洞的產生。

- 此外,還可以添加In、Ga、P、Sb等微量元素,以增加合金的流動性和抗氧化性,進一步降低空洞率。

控制合金粉的氧含量

合金粉的氧含量過高會導致焊接過程中產生更多的氧化物和氣體,從而增加空洞的產生風險。因此,需要嚴格控制合金粉的氧含量,確保其符合焊接要求。

采用預制成型焊片工藝

- 預制成型焊片相比錫膏具有更少的有機組分和更穩定的性能,因此可以顯著降低空洞的產生風險。同時,預制成型焊片還具有操作方便、成本低等優點,適用于各種規格產品的焊接。

(二)改進助焊膏

添加空洞抑制劑

- 在助焊膏中加入空洞抑制劑如酸酐類物質等,可以與焊接過程中生成的水分發生化學反應,從而減少空洞的產生。例如,酸酐類物質可以生成多元有機酸,繼續參與反應去除焊料與被焊金屬表面的氧化物,減少水分對空洞的影響。

- 優化助焊膏成分

- 根據焊接材料和工藝要求,優化助焊膏的成分和比例,如調整觸變劑、松香、活化劑和溶劑的含量和種類等,以提高助焊膏的潤濕鋪展能力和去除氧化物的能力,從而減少空洞的產生。

選擇高沸點溶劑

- 在助焊膏中選擇高沸點溶劑可以防止在焊接過程中形成飛濺等現象,同時也有利于氣體的逸出和空洞的減少。

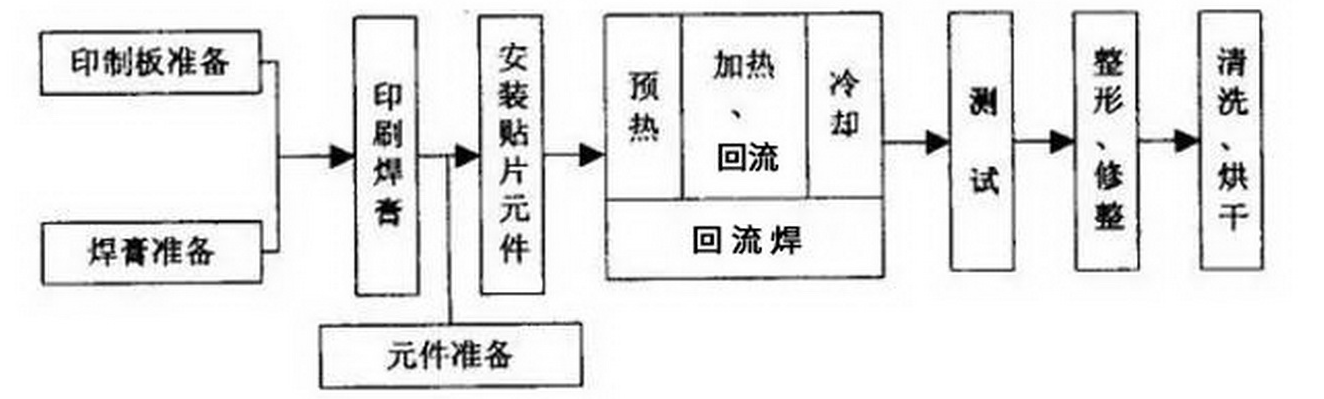

(三)優化焊接工藝

合理設置回流曲線

- 根據焊接材料和器件特性合理設置回流曲線,包括預熱時間、恒溫時間、峰值溫度和冷卻速率等參數。例如,在預熱階段應確保焊料和器件溫度均勻上升;在恒溫階段應給予足夠的時間讓焊料中的氣體充分逸出;在峰值溫度階段應確保焊料充分熔化并形成良好的焊點;在冷卻階段應控制冷卻速率以避免產生熱應力。

采用真空回流焊工藝

- 真空回流焊工藝在真空條件下進行焊接,有利于焊料中氣體的逸出和空洞的減少。同時,真空回流焊還可以提高焊料的潤濕鋪展能力和焊接質量。例如,通過精確控制真空度、抽真空時間、真空保持時間和常壓充氣時間等參數,可以實現低空洞率的批量生產。

PCB板防潮處理

- 在焊接前對PCB板進行防潮處理可以減少基板吸潮對焊接空洞的影響。例如,可以采用烘干、真空包裝等方法對PCB板進行防潮處理。

優化鋼網開孔方式

- 根據焊接材料和器件特性選擇合適的鋼網開孔方式如田字、井字、斜型等或者幾種開孔方式相結合。通過優化鋼網開孔方式可以提高焊膏的印刷質量和一致性,從而減少空洞的產生。例如,采用“9宮”開口圖形可以增加芯片與焊膏間的排氣通道并改善芯片邊緣空洞。

錫膏使用時的管控

- 在使用錫膏時應嚴格控制其使用時間、存儲條件和環境溫濕度等因素以避免錫膏受潮和性能下降。例如,建議常溫下使用時間不超過6小時以防止錫膏受潮。

三、案例分析

以IGBT模塊為例,其焊接空洞問題一直是影響其可靠性和性能的關鍵因素之一。通過采用真空回流焊工藝和上述解決方案,可以顯著降低IGBT模塊焊接空洞的產生風險。

合金改進案例

- 某企業針對IGBT模塊焊接空洞問題,通過在傳統無鉛合金中添加微量元素Mn、Ni等制備了新型焊料合金。經過實驗驗證,該新型焊料合金在焊接過程中表現出良好的潤濕鋪展能力和抗氧化性,顯著降低了空洞的產生風險。

改進助焊膏案例

- 另一家企業針對IGBT模塊焊接空洞問題,通過優化助焊膏成分和添加空洞抑制劑等措施提高了助焊膏的性能。經過實驗驗證,使用改進后的助焊膏進行焊接的IGBT模塊空洞率顯著降低。

優化焊接工藝案例

- 某電子制造企業針對IGBT模塊焊接空洞問題,通過合理設置回流曲線、采用真空回流焊工藝和優化鋼網開孔方式等措施提高了焊接質量。經過實驗驗證,采用優化后的焊接工藝進行焊接的IGBT模塊空洞率穩定控制在較低水平且焊接質量顯著提升。

四、結論與展望

隨著電子技術的不斷發展,新型功率器件的應用范圍越來越廣泛,對焊接質量和可靠性的要求也越來越高。真空回流焊技術作為一種先進的焊接方法,在解決新型功率器件焊接空洞問題上展現出顯著優勢。通過合金改進、改進助焊膏和優化焊接工藝等措施,可以顯著降低焊接空洞的產生風險并提高焊接質量和可靠性。

未來,隨著材料科學和焊接技術的不斷進步,相信會有更多創新性的解決方案涌現出來以解決新型功率器件焊接空洞問題。同時,也需要加強對焊接空洞問題的研究和監測力度以確保新型功率器件的性能和可靠性滿足實際應用需求。

-

功率器件

+關注

關注

42文章

1911瀏覽量

92182 -

半導體封裝

+關注

關注

4文章

290瀏覽量

14301 -

回流焊

+關注

關注

14文章

500瀏覽量

17383

發布評論請先 登錄

為什么IGBT、大功率、LED生產企業,汽車電子要采用真空回流焊機?

淺談smt真空回流焊的基本原理

什么是焊接空洞?錫膏印刷回流焊接空洞難點分析

錫膏質量如何影響回流焊接空洞的產生?

igbt真空回流焊空洞問題

真空回流焊爐/真空焊接爐——正壓純氫還原+燃燒裝置

新型功率器件真空回流焊焊接空洞的探析及解決方案

新型功率器件真空回流焊焊接空洞的探析及解決方案

評論