鍺(Ge)探測器是硅基光電子芯片中實現光電信號轉化的核心器件。在硅基光電子芯片工藝中實現異質單片集成高性能Ge探測器工藝,是光模塊等硅基光電子產品實現小體積、低成本和易制造的優先選擇。硅基光電子芯片集成Ge探測器主要挑戰在于熱預算兼容、金屬污染防控及工藝結構的匹配三個方面。

據麥姆斯咨詢報道,聯合微電子中心有限責任公司研究團隊探討了硅基光電子芯片集成Ge探測器在實際工藝中遇到的挑戰和解決思路。相關研究內容以“硅基光電子工藝中集成鍺探測器的工藝挑戰與解決方法”為題發表在《數字技術與應用》期刊上。

硅光集成Ge探測器簡介

數據中心內使用光纖通信以及由硅基光電子芯片封裝的光收發器是一個非常有吸引力的選擇,在短距離互連中可以顯著降低收發器模塊的功耗、成本和尺寸。硅基光電子芯片基于成熟的CMOS集成電路工藝技術、可在晶圓上大規模集成,成本低,產量大,且在重復性和良率上表現優異。同時依靠先進的封裝技術及相關產業的基礎條件,為大規模制造硅基光電子收發器模塊提供了成熟的生產解決方案。

PIN光電探測器是硅基光電子芯片中的核心器件之一,其較PN節探測器多了一層I型本征層作為產生光電流的吸收光輻射區,從而實現小結電容,短渡越時間和高靈敏度。在高速光通信中,不僅依賴于芯片之間的通信,還需要實現芯片上組件之間的通信,然而,大多數信號處理,特別是數據存儲仍然是以電信號的模式存在,這意味著實現光信號到電信號快速轉換的PIN光電探測器在發射器和接收器上是必要的。

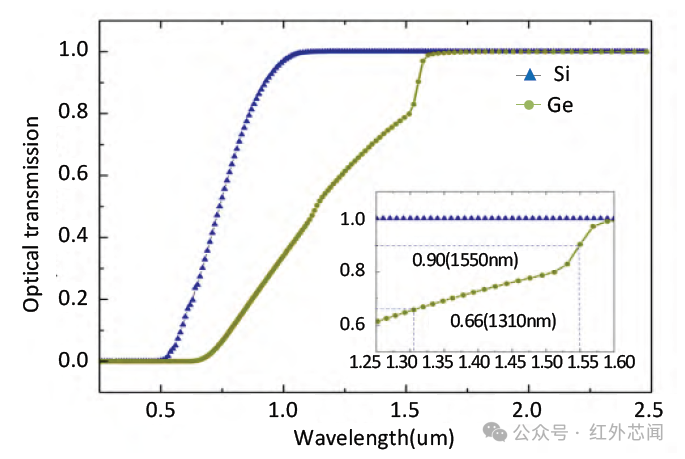

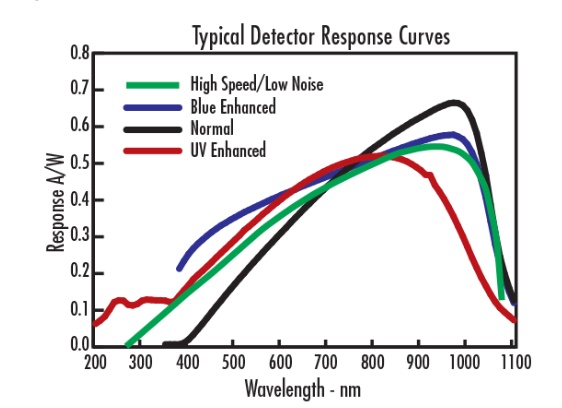

如圖1所示,硅對1100 nm以上波長透明,在通信波段可以實現較低損耗的光信號傳輸,但不適合用于光電探測器制造。Ge的帶隙為0.67 eV,同時是直接帶隙,在近紅外波段有著較高的吸收系數,是工作波長為1310 nm(O波段)和1550 nm(C波段)的光電探測器首選的吸收材料。Ge的光電探測器可在高頻下工作,響應度高,同時Ge與硅基CMOS集成電路制造工藝兼容,被廣泛用于光電探測器的制造。

圖1 根據光學常數計算的厚度為500nm的Si和Ge的透光率

長期以來,硅基光電子以SOI(絕緣層上硅)為主要集成平臺,利用該平臺可實現高密度的多種硅光無源器件和有源器件集成。硅基光電子芯片集成Ge探測器同樣是基于SOI平臺,由于Ge熔點較其他半導體材料低,集成時首先就要解決其熱預算兼容的問題。Ge選擇性外延工藝溫度較高,在金屬段集成易造成污染,同時其為半金屬,要避免與其他工藝的交叉污染,需要綜合考慮金屬污染防控問題。最后為了不影響其他器件設計及性能,工藝結構也必須匹配。

集成Ge探測器的工藝挑戰與解決方法

熱預算兼容

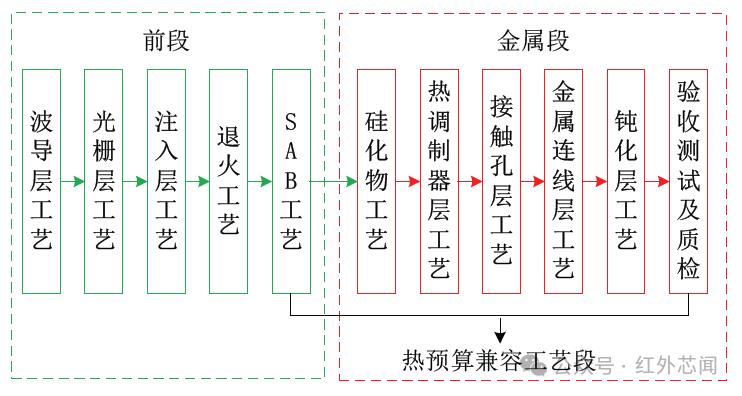

先進半導體工藝會對其熱工藝制程進行嚴格的控制,以避免過多的熱預算造成摻雜離子的過度擴散,從而導致器件性能退化或失效。在硅基光電子工藝中集成Ge探測器時,還需要考慮工藝對Ge材料的兼容問題。如圖2所示,為了實現有源器件的電學功能,常規的注入工藝之后,需要對其摻雜離子進行退火激活,其典型的退火工藝溫度約1000 ℃,但Ge的熔點僅有938 ℃,如果在注入退火工藝之前集成必然會造成Ge探測器熔化失效,Ge工藝必須在注入和退火工藝后進行。

但將Ge工藝整合在注入之后需要解決注入Si損傷問題。高能量劑量的注入會對Si造成損傷,導致Ge外延時產生大量缺陷甚至出現無法外延的情況。通過長時間的低溫退火,或者生長一層薄的熱氧然后通過稀氫氟酸清洗可以修復Si損傷,并獲得高質量Ge器件。

圖2 硅光工藝流程示意圖

在另一方面,Ge外延同樣是一個熱過程,其會造成已注入離子的再次擴散,特別是離子半徑小的元素,比如B,其擴散過程會更加劇烈,有導致有源器件性能退化的風險。降低Ge工藝溫度可以避免摻雜離子的過度擴散,但會導致Ge器件中螺位錯無法有效消除,這些位錯是由于Ge和Si之間約4%的晶格失配引起,其會生成少數載流子,導致暗電流增加。Ge外延工藝溫度需要綜合考慮Ge探測器和其他有源器件的性能,尋找一個最佳平衡點。

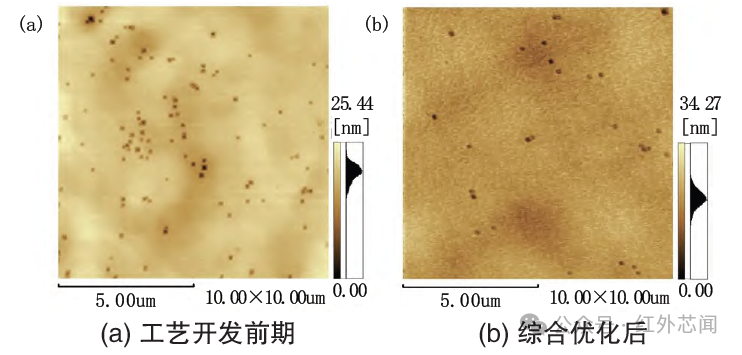

此外,綜合考慮Ge外延工藝的熱預算,提前對有源器件設計,注入工藝和摻雜離子選擇做針對性的優化同樣可以避免Ge探測器集成對其他有源器件的影響。如圖3所示,通過原子力顯微鏡(AFM)表征了工藝開發前期及綜合優化后Ge外延薄膜的位錯分布,其位錯密度由10? /cm2 減少到10? /cm2數量級,在保障其他器件性能的同時,有效地降低了Ge探測器中暗電流的產生。

圖3 AFM下外延Ge中的位錯分布

金屬污染防控

金屬污染對于半導體工藝是致命的,會造成可靠性和良率的降低,器件失效,甚至是給生產線帶來不可逆轉的損害。對于Ge探測器而言,金屬離子擴散進入Ge晶格后,會形成缺陷,產生中間能級,導致探測器暗電流增大。將Ge探測器集成控制在金屬材料相關工藝之前可以最大限度地避免金屬段設備對Ge器件的污染。

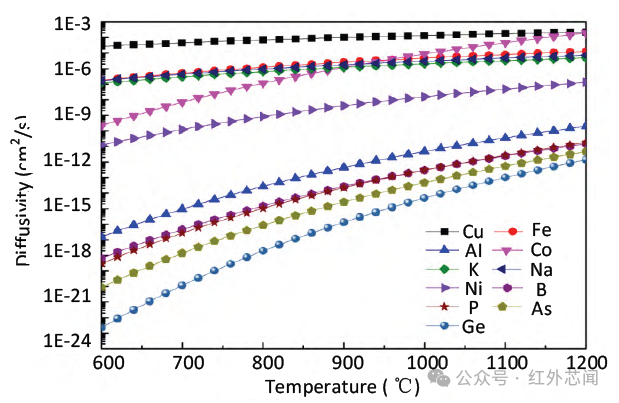

更重要的,Ge外延工藝是一個相對高溫過程,超過金屬Al的熔點,如果在金屬Al工藝之后進行Ge集成,會造成器件失效,同時帶來嚴重的設備交叉污染風險。此外,如圖4所示,金屬離子在晶圓中的擴散系數會隨著溫度呈指數變化,在高溫過程中,作為降低接觸電阻的金屬硅化物元素,如:Co或Ni會擴散到硅光器件的各個位置,形成光吸收中心或者P-N節漏電流,從而進一步造成硅光器件光損耗異常甚至失效。

圖4 不同元素擴散系數隨溫度變化曲線

工藝結構匹配

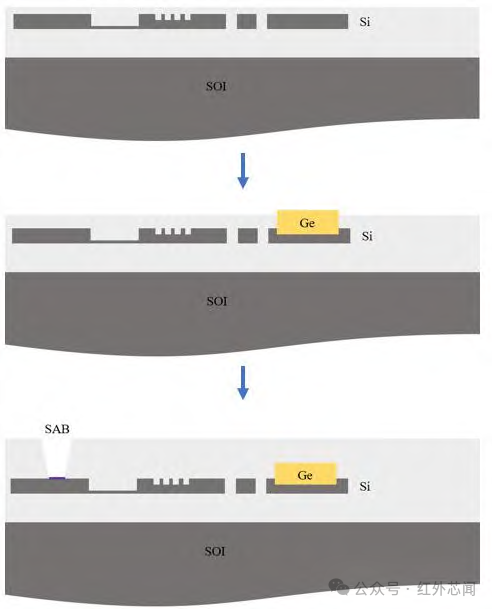

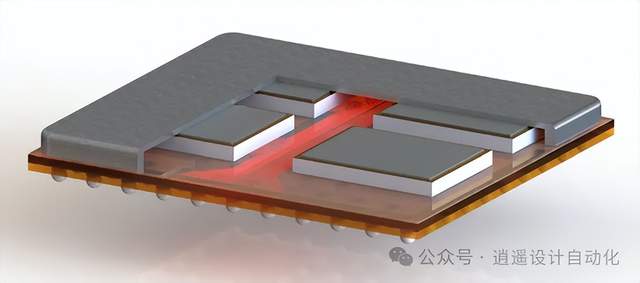

考慮到Ge探測器集成需要在完成離子注入退火后以及金屬段之前,同時由于Ge是一種半金屬,還要避免Ge的交叉污染,需要盡可能靠近金屬段,綜合考慮工藝架構匹配,將探測器集成與SAB(Salicide Block,自對準硅化物區域阻擋層)工藝段前為最優。首先可以通過SAB阻擋層將Ge探測器保護起來;其次SAB為最靠近金屬段的光刻層,可以最大限度地避免Ge交叉污染。SAB主要用于降低接觸孔和器件之間的接觸電阻。如圖5所示,在完成硅光前段工藝之后,SAB工藝之前,沉積一層氧化硅作為Ge外延生長的硬掩模,通過光刻和刻蝕將Ge器件圖形轉移到硬掩模上,這個過程中,為了器件性能的穩定性,對刻蝕深度的一致性有較高要求。

圖5 硅基光電子芯片集成Ge探測器示意圖

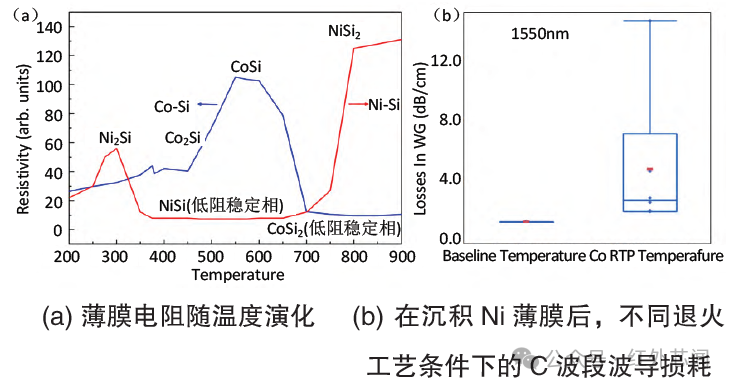

如圖6(a)所示,為了進一步提升器件性能,通過采用工藝溫度較低的鎳的硅化物(NiSi,工藝溫度約400℃)替代工藝溫度較高的鈷的硅化物(CoSi?,工藝溫度約800℃),來降低后續工藝溫度對探測器的和其他硅光器件的影響。如圖6(b)所示,采用Ni作為生成硅化物的金屬,分別采用Ni和Co工藝的退火條件得到C波段的波導損耗,其中,Ni工藝退火條件的波導損耗在1.4 dB/cm左右,數據收斂;而Co工藝退火條件的波導損耗明顯偏高,嚴重影響硅基光電子芯片性能。

圖6 Ni-Si和Co-Si工藝對比

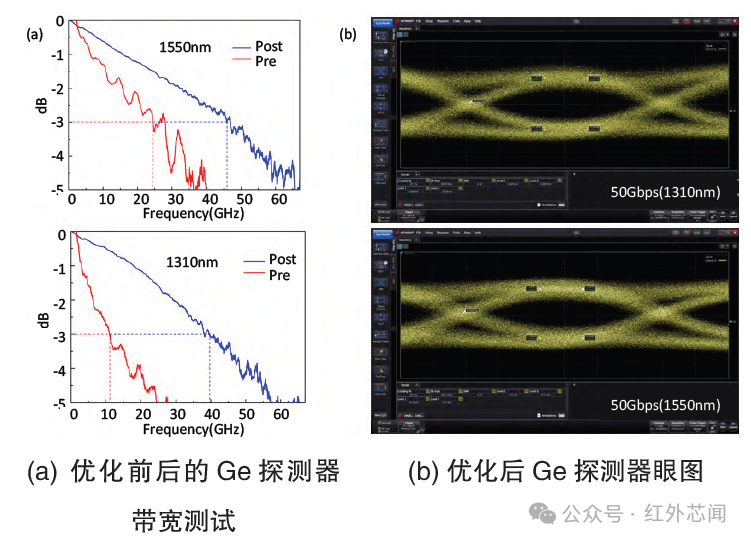

研究人員在CUMEC的中試線上開發了硅光SOI集成Ge探測器工藝,通過不斷對Ge集成工藝和設計的迭代優化,實現了Ge探測器的工藝集成,其TEM(透射電子顯微鏡)截面圖如圖7所示,并對其器件性能進行了表征,其性能表現優異。圖8展示了優化后Ge探測器性能提升。

圖7 Ge探測器TEM截面圖

圖8 優化后Ge探測器性能

結語

全球各地的數據中心呈爆發式發展,硅基光電子芯片有望大幅降低其成本與功耗,其核心器件Ge探測器的集成主要面臨三個方面的工藝挑戰:熱預算兼容、金屬污染防控及工藝結構匹配,將探測器集成在SAB工藝段前是解決該挑戰的關鍵。通過綜合優化器件和工藝設計,尋找最佳Ge外延溫度,并對其金屬污染進行嚴格管控以及采用對硅光器件更為友好的Ni金屬硅化物方案等,實現了高性能的Ge探測器的工藝集成。

論文信息:

DOI: 10.19695/j.cnki.cn12-1369.2023.08.46

審核編輯:劉清

-

集成電路

+關注

關注

5420文章

11950瀏覽量

367142 -

CMOS

+關注

關注

58文章

5988瀏覽量

238069 -

收發器

+關注

關注

10文章

3643瀏覽量

107383 -

探測器

+關注

關注

14文章

2699瀏覽量

74126 -

電子芯片

+關注

關注

3文章

61瀏覽量

15218

原文標題:硅基光電子工藝中集成鍺探測器的工藝挑戰與解決方法

文章出處:【微信號:MEMSensor,微信公眾號:MEMS】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

激光焊接技術在焊接探測器元器件的工藝流程

激光焊接技術在焊接探測器元器件的工藝應用

新成果展示:發光-探測雙功能AlGaN基集成光電子器件模型的開發與應用

硅鍺材料、硅退火片和絕緣體上硅(SOI)的介紹

紅外光束煙霧探測器

推進光電子集成芯片封裝技術

金屬探測器的常見故障及解決方法

金屬探測器使用技巧 水下金屬探測器使用方法

光電探測器選型噪聲問題

硅基光電子工藝中集成鍺探測器的工藝挑戰與解決方法簡介

硅基光電子工藝中集成鍺探測器的工藝挑戰與解決方法簡介

評論