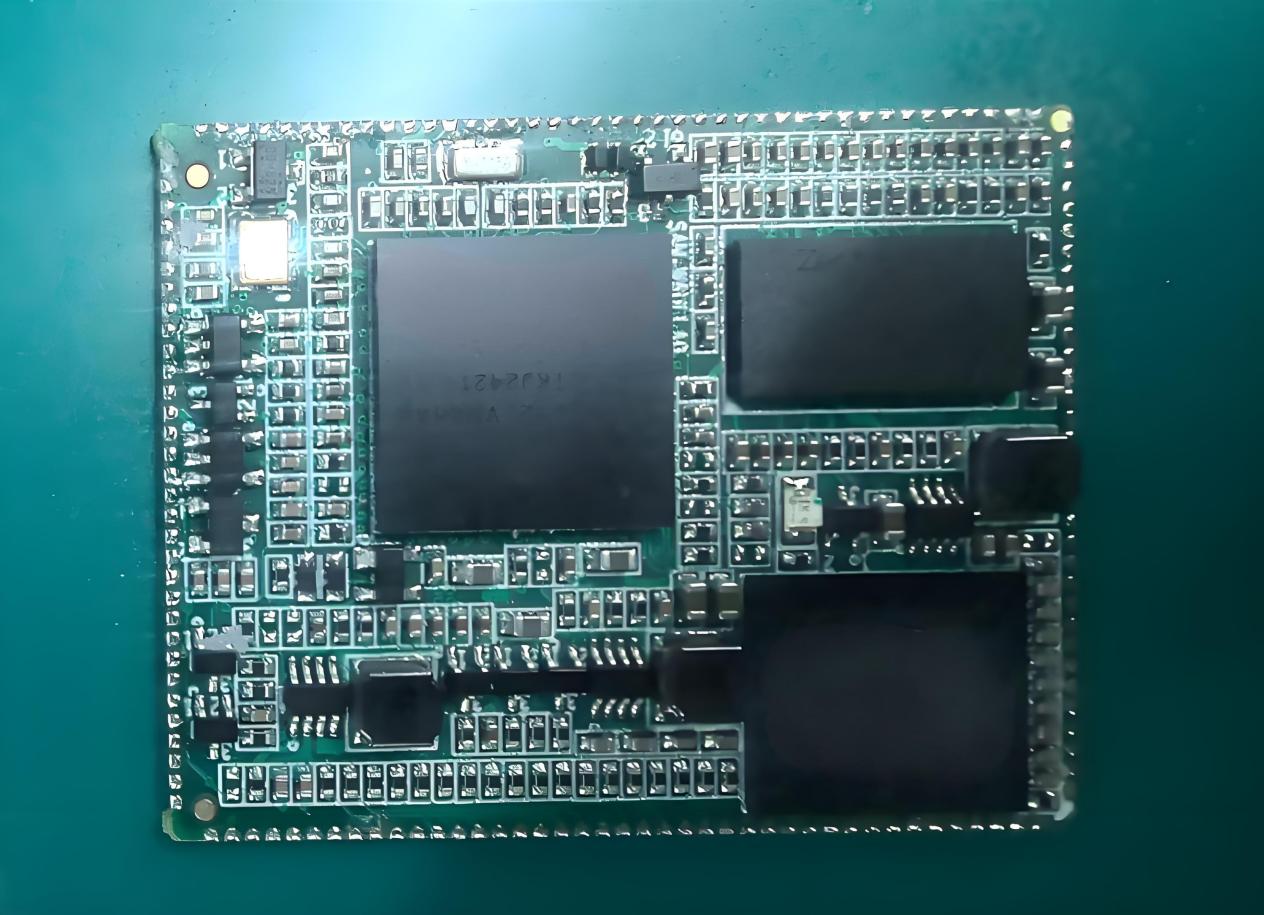

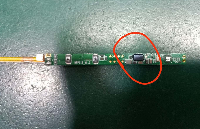

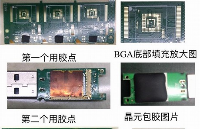

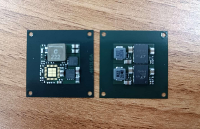

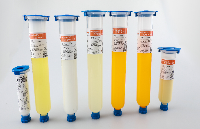

底部填充膠(Underfill)是一種在電子組裝中用于增強焊點可靠性的工藝,特別是在倒裝芯片封裝中。針對底部填充膠(Underfill)進行二次回爐(通常發生在返修、更換元件或后道工序需要焊接時),需要格外謹慎。底部填充膠在首次固化后,其物理和化學性質已經相對穩定,二次加熱會帶來額外的熱應力和潛在的可靠性風險。

以下是關鍵的注意事項:

1. 確認底部填充膠的耐溫性:

這是最核心的前提。必須查閱所使用的底部填充膠的產品規格書。

明確其玻璃化轉變溫度和熱分解溫度。

了解供應商對多次回流焊的耐受性建議。有些高性能膠水設計時考慮了返修需求,耐溫性較高;而普通膠水可能無法承受二次高溫。

絕對確保二次回爐的峰值溫度低于底部填充膠的Tg或供應商允許的最高二次回流溫度(通常取兩者中更低者)。否則膠體會軟化、分解甚至燃燒,完全喪失保護作用并可能污染爐膛或焊點。

2. 嚴格控制回流溫度曲線:

峰值溫度:必須低于第1點確認的允許溫度。通常需要比標準無鉛焊料的峰值溫度(~245-250°C)顯著降低。可能需要專門為返修制定低溫曲線。

升溫速率:控制升溫速率非常重要。過快的升溫會導致膠體和元件/基板間因熱膨脹系數不同而產生巨大熱應力,極易造成膠體開裂、分層或焊點損傷。應使用相對溫和的升溫斜率。

恒溫區時間:在液相線以上時間應足夠短,以完成焊接但最小化對膠體的熱暴露時間。避免長時間高溫浸泡。

冷卻速率:同樣需要控制,避免過快的冷卻導致熱沖擊和收縮應力,引起裂紋或分層。推薦使用較平緩的冷卻斜率。

3. 評估固化度變化:

首次固化后,底部填充膠可能并未達到100%完全固化(取決于初始固化工藝)。二次加熱會繼續固化反應。

過度的二次固化可能導致膠體變脆,Tg升高,從而降低其吸收應力的能力,增加在后續溫度循環中失效的風險。需要評估這種變化對長期可靠性的影響。

4. 熱應力管理:

二次加熱會重新施加巨大的熱應力在已經被填充膠“綁定”的元件、焊球和基板上。

底部填充膠在首次固化后已經與元件和基板緊密結合,熱膨脹系數的差異在二次加熱時再次被放大,增加了界面分層、膠體本體開裂或焊球疲勞的風險。

優化溫度曲線(控制升/降溫速率)是管理熱應力的關鍵。

5.與膠水供應商溝通:

在進行二次回爐返修前,強烈建議咨詢底部填充膠的供應商。

提供具體的返修場景、擬采用的溫度曲線,獲取他們對膠水耐受性的確認和建議的最佳實踐。

文章來源:漢思新材料

-

電子組裝

+關注

關注

0文章

19瀏覽量

11599 -

倒裝芯片

+關注

關注

1文章

107瀏覽量

16607 -

電子膠水

+關注

關注

4文章

53瀏覽量

8232

發布評論請先 登錄

漢思新材料:底部填充膠二次回爐的注意事項

漢思新材料:底部填充膠二次回爐的注意事項

評論