項目背景

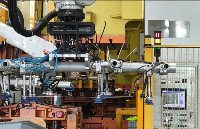

客戶是一家國內沖壓自動化領域的龍頭企業,承接了江蘇某汽車新車型沖壓產線項目,終端作為國內新能源汽車領軍企業,在新的產線建設中,對薄板金屬件的加工精度和設備穩定性提出嚴苛要求,由于產線在高速搬運過程中易出現雙張粘連的問題,需要可靠的雙張檢測方案來解決上料重疊問題,確保生產連續性和良品率。

終端產線工況如下:

材料:鐵料

厚度:0.7-1.2mm

產線速度:節拍在6spm

二、解決方案

1. 核心設備選型

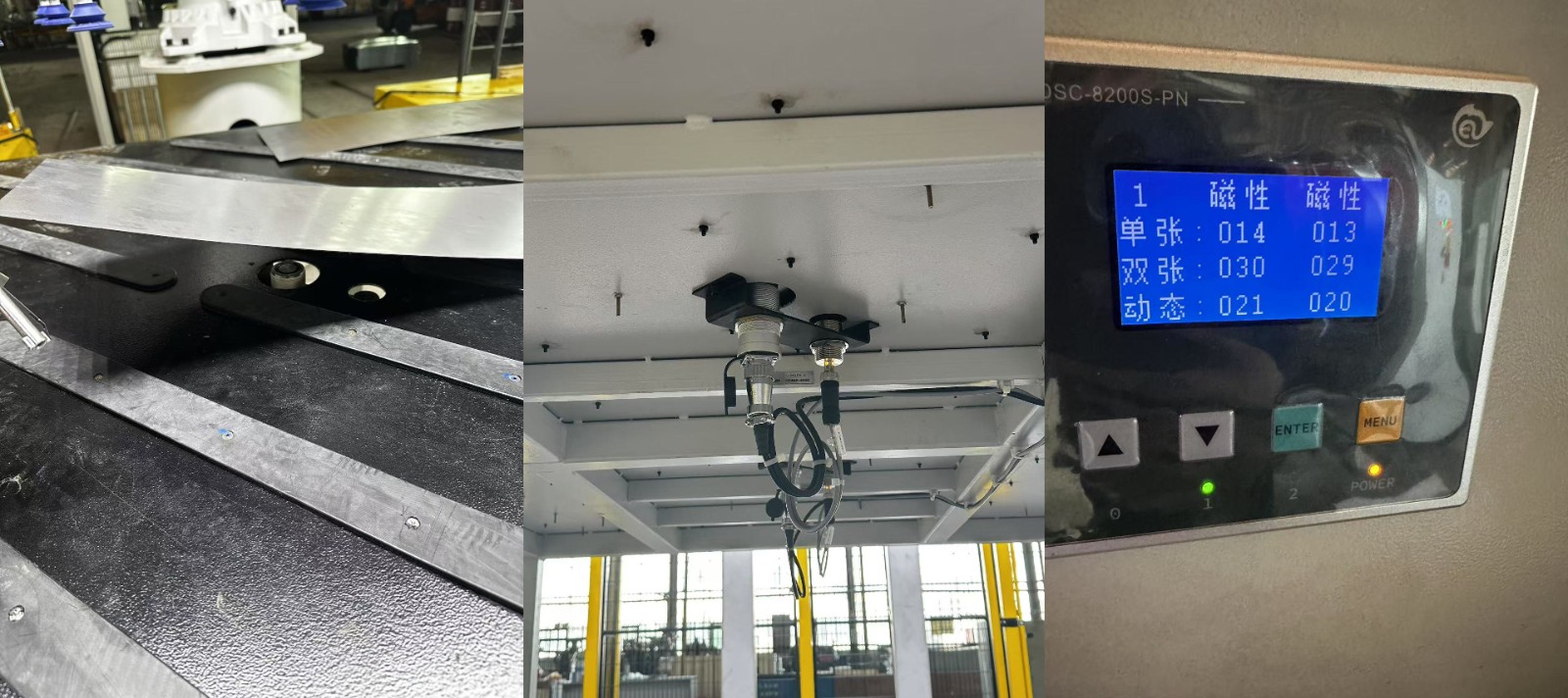

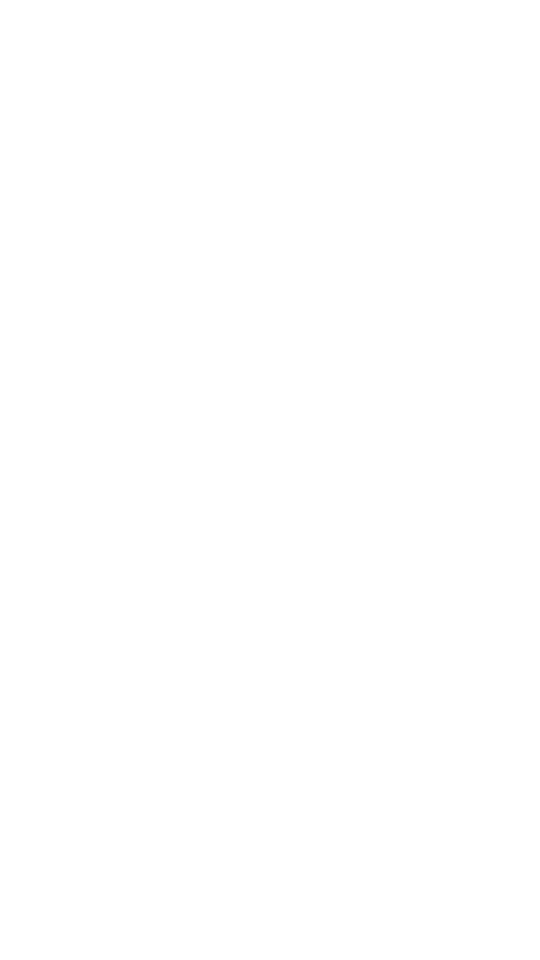

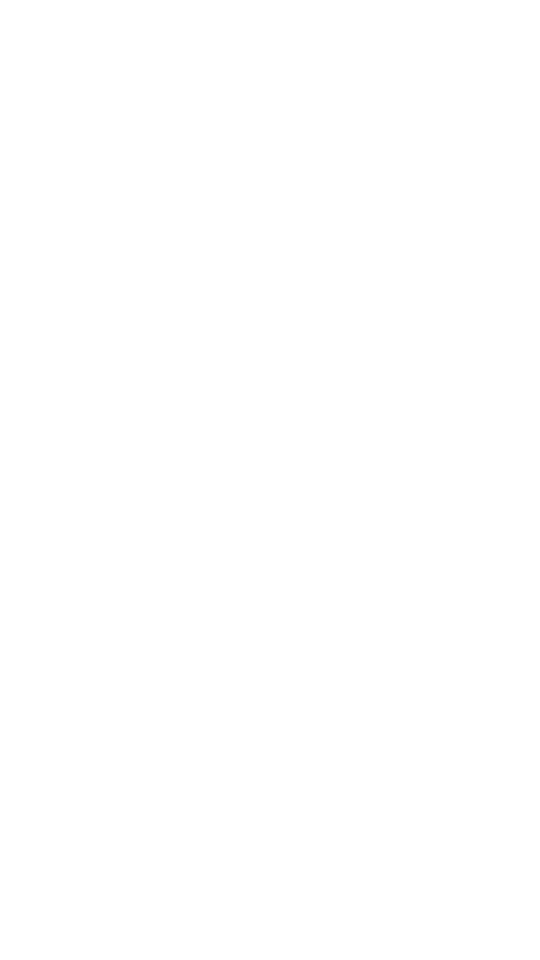

采用阿童木MDSC-8200S接觸式雙張檢測器,部署方案如下:

- 第一檢測點:安裝于拆垛端拾器(上料起始端),實時監測從料垛抓取的金屬板材是否疊料。

- 第二檢測點:加裝在視覺對位臺(沖壓前定位工位),二次驗證板材單層狀態,確保進入沖壓環節的板材無疊層。

2. 方案亮點

- 雙保險機制:通過“拆垛+對位臺”雙節點檢測,徹底消除因單點檢測失效導致的漏檢風險。

- 高適應性:

- 支持檢測厚度范圍 0.2-4mm的導磁金屬板。

- 內置200組片料配方存儲,可快速切換不同規格板材檢測參數,適配多品種柔性化生產。

- 智能化集成:

- 支持Profinet、RS485、端子控制等多種通訊方式,無縫對接客戶PLC系統,實現實時報警與產線聯鎖控制。

- 單臺設備可連接2個傳感器,降低硬件部署成本。

3. 場景價值

- 防損保護:避免疊料進入沖壓機造成模具損壞,減少設備維修成本。

- 工藝銜接:與視覺對位系統協同工作,提升沖壓定位精度與整體生產效率。

三、客戶收益

1. 國產化替代降本增效

設備成本顯著優化:新產線采用阿童木 MDSC-8200S 國產品牌雙張檢測方案,較舊產線進口設備大幅降低采購成本,同時避免了進口設備長期依賴帶來的供應鏈風險(如交貨周期長、配件采購難等問題),實現高性價比的產線配置。

本地化服務響應升級:依托阿童木本土技術團隊,設備調試、維護效率顯著提升,從安裝到量產的周期較進口方案大幅縮短,保障新產線快速投產與穩定運行。

2. 性能表現超越預期

檢測能力全面適配:針對 0.7-1.2mm 鐵料特性與 6spm 高速節拍,雙級接觸式檢測架構(拆垛端拾器 + 光學對中臺)實現片料狀態的雙重精準驗證,檢測精度與穩定性達到進口設備同等水平,有效避免雙料漏檢導致的模具損傷與次品問題。

柔性生產能力強化:系統支持多規格片料參數快速切換,輕松應對新能源汽車多車型共線生產的頻繁換型需求,產線柔性化水平顯著提升。

3. 供應鏈安全與技術自主化

擺脫進口依賴風險:徹底改變舊產線對進口雙張檢測設備的依賴,避免國際貿易摩擦或海外供應鏈波動對生產的影響,增強產線核心部件的自主可控能力,為汽車穩定量產提供堅實保障。

行業技術自主創新:雙方合作打破 “國產檢測設備可靠性不足” 的傳統認知,為后續國產設備參與高端制造領域競爭積累實踐經驗,助力中國汽車產業鏈在核心部件技術上實現自主突破。

總結

汽車沖壓產線通過采用阿童木 MDSC-8200S 國產品牌雙張檢測方案,在保障沖壓質量與效率的同時,成功實現設備成本優化、供應鏈安全提升與技術自主化突破。該案例驗證了國產設備在汽車級精密加工場景中的成熟應用能力,為新能源汽車制造的自主可控發展提供了可復制的實踐路徑。

-

檢測器

+關注

關注

1文章

887瀏覽量

48418 -

沖壓

+關注

關注

0文章

39瀏覽量

8989 -

汽車

+關注

關注

14文章

3797瀏覽量

39216

發布評論請先 登錄

國產替代進口,阿童木雙張檢測器在沖壓產線的應用

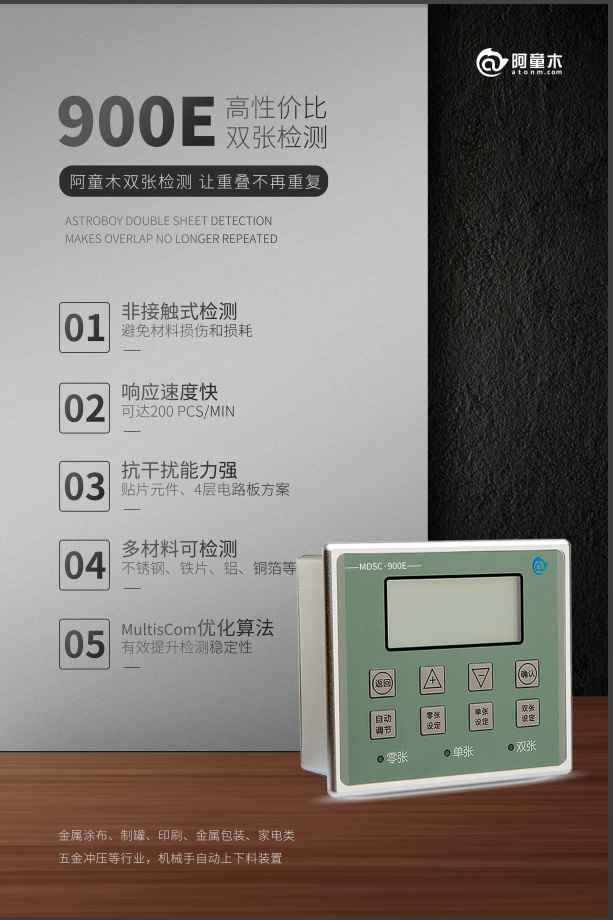

阿童木金屬雙張檢測器MDSC-900E案例分享 二三次元沖壓產線應用

MDSC-8000S雙料檢測傳感器 : 汽車產線疊料檢測方案應用

MDSC-900E金屬雙張檢測器在沖壓機械手上料疊料檢測的應用

探秘蘇州某車企,阿童木 8200S雙張檢測器在沖壓產線的亮眼表現

探秘蘇州某車企,阿童木 8200S雙張檢測器在沖壓產線的亮眼表現

評論