近年來,隨著汽車產業鏈對零部件質量要求的日益嚴苛,某汽配廠通過引入MES質量管理系統,實現了生產全流程的數字化管控,成功將客戶投訴率降低45%。這一成果不僅提升了企業競爭力,也為行業提供了智能化轉型的參考案例。

一、痛點分析:傳統生產模式下的質量困境

在引入MES系統前,該汽配廠面臨三大挑戰:

1、生產信息孤島:生產計劃、工藝參數、質量數據分散在不同部門,難以實時共享,導致生產異常響應滯后。

2、質量追溯困難:零部件質量問題難以追溯到具體工序或責任人,客戶投訴處理周期長。

3、人為失誤頻發:注塑、涂裝等環節因操作不規范或物料混淆,導致批量產品報廢。

二、MES系統的核心功能與實施路徑

針對上述問題,該廠通過以下措施構建了智能化質量管理體系:

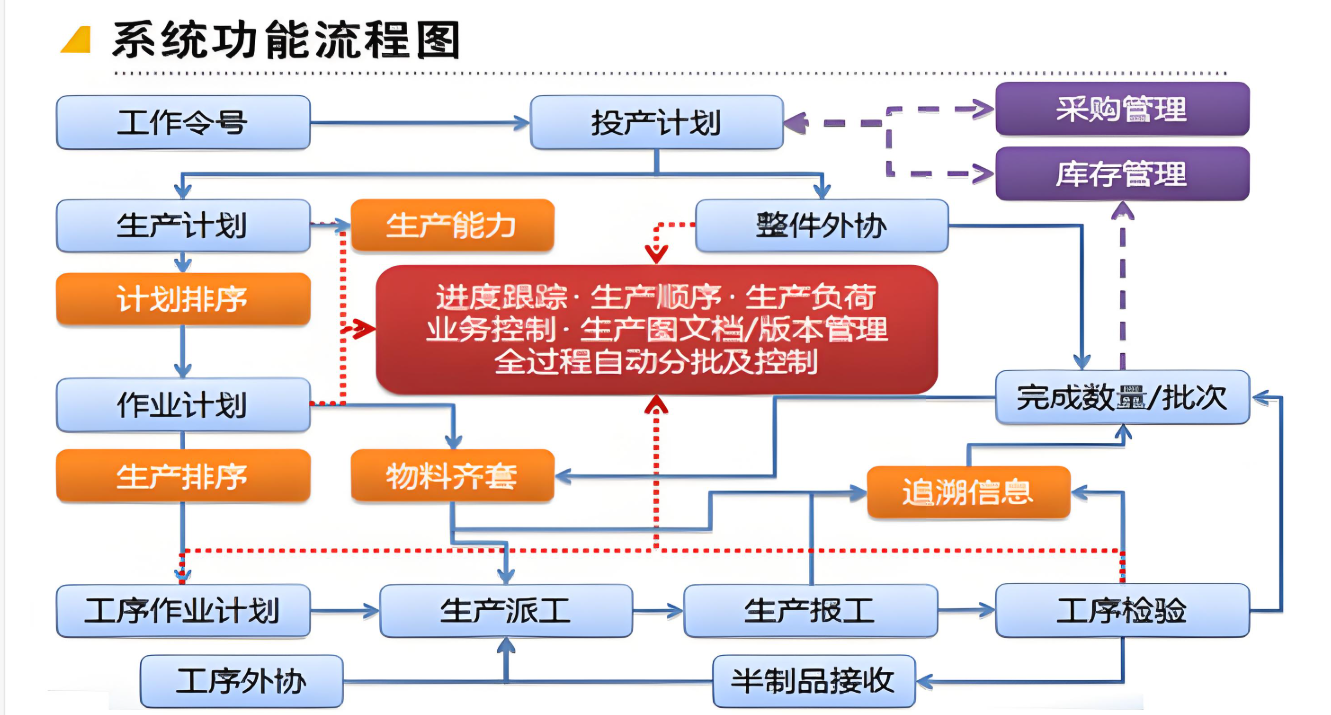

1、全流程數據集成:

將ERP、工藝設計系統與MES對接,實現訂單、BOM、工藝路線的實時同步,消除信息斷層。

通過RFID、傳感器等技術采集生產數據,確保生產進度、設備狀態、質量檢測結果的透明化。

2、質量防錯與實時監控:

注塑環節:設置電磁鎖與二維碼校驗,避免原材料錯用;涂裝環節通過MES限制違規噴涂操作,減少外觀缺陷。

工序質檢:在關鍵工序嵌入自動檢測設備,不合格品自動攔截并觸發異常報警,確保問題在產線前端解決。

3、追溯與分析優化:

建立“一物一碼”追溯體系,實現從原材料到成品的全生命周期追蹤,客戶投訴時可快速定位責任環節。

通過生產績效分析模塊,統計不良率、設備OEE等指標,為工藝改進提供數據支撐。

三、實施成效:質量提升與客戶滿意度雙突破

系統上線后,該廠取得顯著成果:

客戶投訴率下降45%:通過減少人為失誤和質量問題,2024年客戶投訴量同比減少近半,其中“零部件尺寸偏差”“表面瑕疵”等高頻投訴問題投訴量下降超60%。

生產效率提升20%:實時調度優化縮短了換型時間,設備利用率提高15%,訂單交付周期縮短25%。

成本降低12%:廢品率從5%降至2%,庫存周轉率提升18%,年度節約成本超千萬元。

某汽配廠的實踐表明,MES系統不僅是工具升級,更是生產管理思維的革新。通過數據驅動的質量管控,企業不僅能降低投訴率,更能贏得市場信任,為汽車產業鏈的高質量發展注入新動能。

深圳智芯軟件開發有限公司,國內優秀的物聯網應用服務商,MES系統解決方案提供商,通過條碼和RFID識別、人臉識別、身份證識別等多種AI技術,始終堅持以客戶需求為向導,專注MES生產制造執行系統的開發與應用,致力于企業和工廠數字化智能化轉型,幫工廠降低生產運營成本,提高經營管理效率,為客戶提供智能化數字化軟件平臺和解決方案。如果您對此類應用感興趣,歡迎與我們取得聯系!

-

MES

+關注

關注

5文章

1041瀏覽量

30721 -

管理系統

+關注

關注

1文章

2739瀏覽量

36768 -

質量管理系統

+關注

關注

0文章

16瀏覽量

5207

發布評論請先 登錄

QMS質量管理物聯網系統解決方案

制造業上了MES后,生產過程透明化,實時掌握生產動態

電能質量管理系統的應用

MES 生產管理系統:企業發展的強大助力

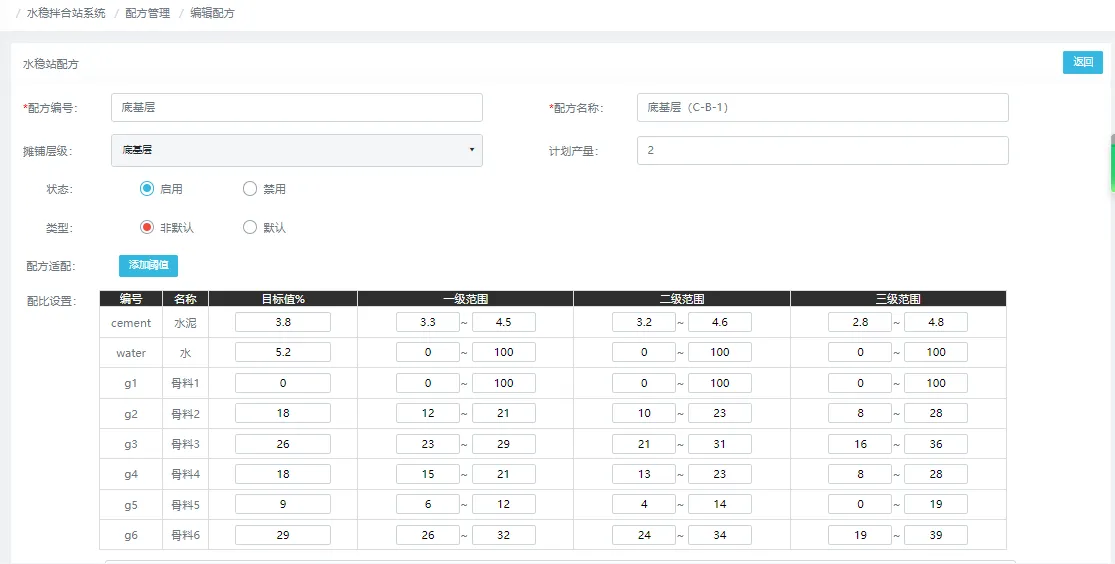

智能水穩拌合站監測質量管理系統顯著改善水穩拌合站質量管理水平

可與MES系統集成的數據采集監控平臺

智能攤鋪壓實監測質量管理系統是路面施工中必不可少質量管理技術

MES 生產管理系統:企業成本控制與質量提升的強大助力

江門MES制造執行系統:助力工廠實現智能化管理

有了MES、ERP,質量管理為什么還需要QMS?

某汽配廠上線MES質量管理系統后,客戶投訴率下降45%

某汽配廠上線MES質量管理系統后,客戶投訴率下降45%

評論