引言:薄膜壓力傳感器的微型化趨勢與焊接挑戰

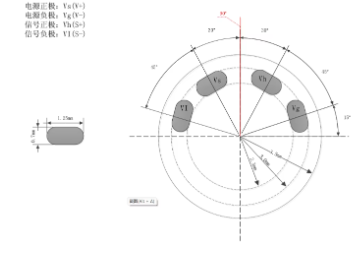

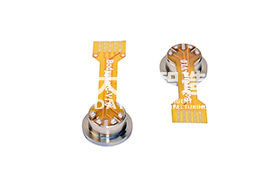

在工業自動化、醫療設備及消費電子領域,薄膜壓力傳感器正朝著微型化、柔性化、高穩定性方向快速發展。以采用17-4PH不銹鋼彈性體的壓敏元件為例,其通過CVD(化學氣相沉積)與PVD(物理氣相沉積)工藝將敏感層直接集成于不銹鋼基體(最大直徑Φ9.5mm),實現壓力信號至電信號的高精度轉換。然而,此類傳感器的FPC(柔性電路板)焊接面臨三大核心挑戰:

1. 熱敏感材料保護:17-4PH不銹鋼與柔性基材(如PI或PET)熱膨脹系數差異大,傳統焊接易導致基板翹曲或敏感層脫附;

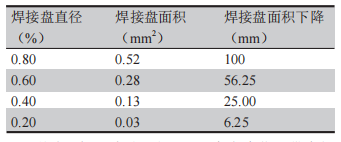

2. 微米級焊點精度:FPC焊盤尺寸普遍≤0.2mm,需避免錫料飛濺或橋連;

3. 長期穩定性要求:傳感器需在振動、溫變等嚴苛環境下工作,焊點需具備抗疲勞、耐腐蝕特性。

大研智造激光錫球焊錫機憑借非接觸式精密焊接、智能熱管理及全流程工藝控制,為薄膜壓力傳感器FPC焊接提供行業標桿級解決方案,助力客戶實現微米級精度與軍工級可靠性的雙重突破。

一、薄膜壓力傳感器FPC焊接的核心技術痛點

1. 材料兼容性難題

17-4PH不銹鋼基體:硬度高(HRC≥40)、導熱系數低(~16 W/m·K),傳統烙鐵焊接易因局部過熱導致CVD/PVD敏感層性能劣化;

柔性電路基板:PI基材耐溫僅260-300℃,焊接過程需將熱影響區(HAZ)控制在0.3mm2以內,避免基板碳化或分層。

2. 微焊接工藝挑戰

焊盤尺寸極限:FPC焊點直徑≤0.7mm,間距≤45°,需精準控制錫球直徑與激光能量;

信號完整性保障:焊點阻抗波動需≤1mΩ,確保壓力信號傳輸的線性度與信噪比。

3. 環境適應性要求

抗振動性能:焊點抗拉強度需≥50MPa,滿足車載傳感器20G振動測試標準;

耐腐蝕性:焊接殘留物需符合ISO 10993生物兼容性標準(醫療應用場景)。

二、大研智造激光錫球焊錫機的技術創新

1. 非接觸式激光焊接:零應力、零污染

無機械壓力:采用高能量密度激光束(波長1070nm,功率60-200W)精準熔化錫球,避免FPC因機械夾持導致的形變或折痕;

惰性氣體保護:氮氣/氬氣純度≥99.99%,焊接氧化率≤0.02%,保護CVD/PVD敏感層免受氧化。

2. 微米級熱管理技術

環形光斑溫控:通過多焦點激光掃描,實現熱梯度分布,將17-4PH不銹鋼基體溫升控制在≤30℃,敏感層溫升≤5℃;

實時紅外反饋:監測焊點溫度波動(±2℃),動態調節激光功率,HAZ面積縮小至0.2mm2。

3. 高精度工藝系統

視覺定位系統:搭載500萬像素CCD相機,定位精度±0.03mm, 支持0.1mm焊盤自動對位;

錫球送料:0.15-1.8mm微錫球精準輸送,填充率≥98%,空洞率≤0.5%。

4. 全流程可靠性保障

焊點強化工藝:采用SnAgCu合金錫球,焊點剪切強度提升40%,通過3000次熱循環(-40℃~125℃)測試;

在線檢測模塊:集成AOI與X-ray檢測,實時反饋焊點形貌與內部缺陷,良品率高達99.8%。

三、激光錫球焊在FPC焊接的關鍵應用場景

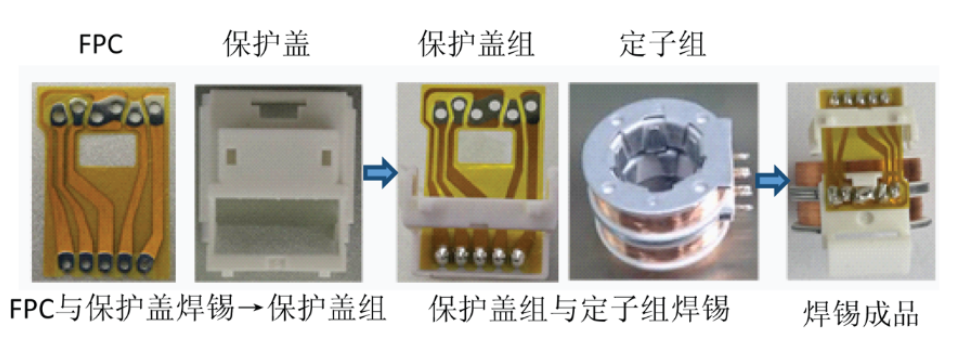

1. 醫療設備:FPC與pcb

應用案例:微型FPC與PCB焊接;

技術優勢:脈沖激光模式(單脈沖能量≤2J)避免生物兼容性涂層損傷,焊點通過ISO 13485認證。

2. 工業自動化:5G光模塊焊接

焊接需求:bose與FPC的360°環形焊點;

解決方案:多軸機械臂動態路徑規劃,焊接速度≤0.3秒/點,圓度誤差≤0.05mm。

3. 消費電子:微型稱重傳感器/應變片

挑戰:3x2.5mm環氧酚醛基板銅箔引線焊接;

創新工藝:低溫SnBi焊料(熔點138℃)搭配梯度加熱,基板背面溫升≤25℃。

四、大研智造設備參數與定制化服務

1. 核心設備型號與性能參數

| 參數項 | 規格 |

|---|---|

| 設備型號 | DY-D-LD(60-150) / DY-F-ZM200 |

| 激光類型 | 半導體激光器 / 光纖激光器 |

| 激光功率 | 60-150W(半導體) / 200W(光纖) |

| 定位精度 | ±0.03mm |

| 焊接速度 | ≤0.3秒/焊點 |

| 錫球直徑范圍 | 0.2-1.8mm(可定制微球至0.15mm) |

| 適用基板厚度 | 0.05-2.0mm(FPC/金屬復合結構) |

| 惰性氣體保護 | 氮氣/氬氣(純度≥99.99%) |

2. 行業定制化服務

材料適配方案:針對不同基材,預設不同焊接參數組合;

異形焊點設計:支持環形、陣列、斜面焊點工藝開發;

產能升級包:雙工位并行系統,日產能達5萬件,支持柔性混線生產。

五、應用案例與客戶價值

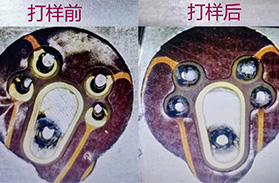

案例:某半導體公司7mm壓力傳感器量產項目

需求:焊接0.7x1.25mm焊盤,HAZ≤0.3mm2,通過5000次疲勞測試;

解決方案:采用DY-系列設備,搭配SnAg0.3Cu0.7焊料與氮氣保護;

成果:焊點阻抗CV值≤3%,生產效率提升50%。

客戶價值總結

精度突破:實現微焊點,支持傳感器微型化設計;

可靠性升級:焊點壽命延長3倍,故障率降低至0.02%;

環保合規:無鉛工藝符合RoHS與REACH標準。

六、未來展望:激光焊接技術驅動智能傳感革命

隨著柔性電子與MEMS技術的融合,薄膜壓力傳感器將向超薄化(≤0.05mm)與多物理場集成方向演進。大研智造正研發:

- 超快激光焊接:飛秒級脈沖減少熱擴散,適配納米級敏感層結構;

- AI工藝優化系統:基于大數據預測焊點失效模式,實時修正工藝參數;

- 綠色制造方案:能耗降低40%,助力碳中和目標。

大研智造,以激光之“光”定義焊接之“精”——讓每一處微米焊點都成為品質的基石!

審核編輯 黃宇

-

傳感器

+關注

關注

2563文章

52583瀏覽量

763746 -

FPC

+關注

關注

71文章

980瀏覽量

64862 -

激光焊接

+關注

關注

4文章

545瀏覽量

21461

發布評論請先 登錄

移動設備中的MDDESD防護挑戰:微型化封裝下的可靠性保障

拉壓力傳感器的高精度和高可靠性是如何實現的?

SMT技術:電子產品微型化的推動者

PCB高可靠性化要求與發展——PCB高可靠性的影響因素(上)

以非接觸式激光焊接技術,賦能微型化、高可靠性的壓力傳感解決方案

以非接觸式激光焊接技術,賦能微型化、高可靠性的壓力傳感解決方案

評論