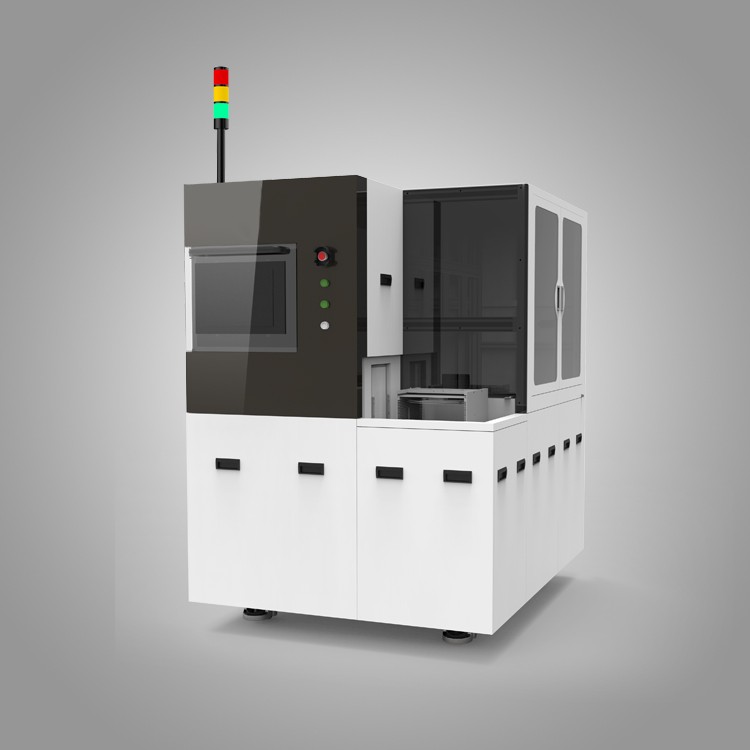

高精度晶圓劃片機切割解決方案

為實現高精度晶圓切割,需從設備精度、工藝穩定性、智能化控制等多維度優化,以下為關鍵實現路徑及技術支撐:

一、核心精度控制技術

?雙軸協同與高精度運動系統?

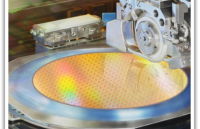

雙工位同步切割技術通過獨立雙軸運行,適配12寸晶圓,切割效率較單軸提升50%以上,定位精度達±1μm?。

采用進口直線電機與光柵尺閉環系統,結合實時反饋算法,確保切割路徑的納米級重復精度?。

?動態參數智能調節?

基于切割阻力實時監測的智能刀壓調節系統,可適配SiC、GaN等硬脆材料,控制崩邊<10μm,降低晶粒損耗?。

根據晶圓厚度及材質動態調整切割速度、主軸轉速等參數,優化切割深度一致性?。

二、工藝優化與穩定性保障

?材料適配與刀片管理?

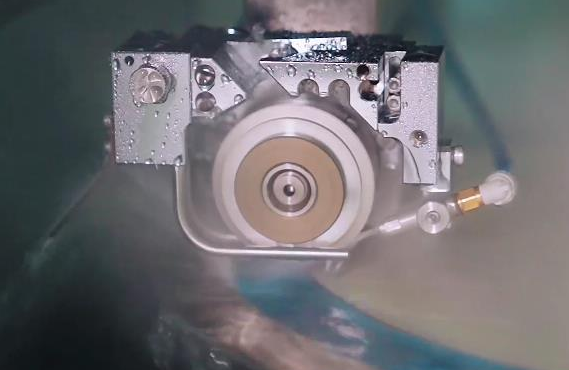

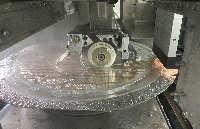

針對硅、砷化鎵、碳化硅等不同材料,定制金剛石刀片顆粒度(如#2000超細砂輪),減少切割面毛刺并延長刀片壽命?。

冷卻水流量與溫度閉環控制(如18-22℃恒溫),防止刀片過熱磨損及晶圓熱應力形變?。

?環境與夾具穩定性?

抗震工作臺結合真空吸附夾具,消除微米級振動干擾,確保晶圓切割過程無偏移?。

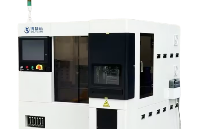

模塊化設計支持刀片、吸盤快速更換,兼容6-12寸晶圓及QFN、PCB等異形材料加工?。

三、智能化與自動化升級

?視覺與自動對位?

高精度CCD視覺系統(±3μm對位精度)自動識別晶圓Mark點,支持不規則切割路徑規劃,降低人工校準誤差?。

圖形化編程界面支持CAD圖紙導入,一鍵生成切割程序,提升操作便捷性?。

?數據追溯與系統集成?

實時記錄切割參數(如刀壓、轉速)與設備狀態,無縫對接MES系統,實現全流程質量追溯?。

開放式控制器架構支持遠程運維與工藝參數云端優化,提升設備利用率?。

四、典型應用案例

?博捷芯雙軸劃片機?:通過雙軸獨立運行與智能刀壓調節,實現SiC晶圓高效零損傷切割,崩邊率降低至5μm以下?。

?超薄晶圓切割?:采用超薄金剛石刀片(厚度≤20μm)與恒溫冷卻技術,適配厚度<100μm的晶圓,切割損耗減少30%?。

五、發展趨勢

國產設備通過精密傳動系統優化與AI算法迭代,逐步突破超薄、硬脆材料切割瓶頸,成為半導體封裝環節的主流選擇?。

-

晶圓

+關注

關注

52文章

5124瀏覽量

129183 -

劃片機

+關注

關注

0文章

170瀏覽量

11357

發布評論請先 登錄

激光用于晶圓劃片的技術與工藝

失效分析:晶圓劃片Wafer Dicing

從晶圓到芯片:劃片機在 IC 領域的應用

高精度晶圓劃片機切割解決方案

高精度晶圓劃片機切割解決方案

評論