混合動力汽車和純電動汽車的產品優化不僅涉及動力傳動系統,還包括所有的車輛部件。特別是整車輕量化,一直以來都是車企研發的重點。整車重量減輕的同時,可以實現較好的操控性能和最優的能耗,與此同時,對整車的耐久可靠性和安全性也提出了更高的要求。因此,在車輛驗證階段,整車特別是底盤部件需要進行嚴苛的耐久測試(機械應力測試),對核心零部件進行可靠性考核和失效壽命預測。為此,Vector推出CSM測量模塊和AXON遙測系統相結合的一體化方案,測量車輛懸架部件的疲勞強度。

仿真和驗證

下擺臂和轉向拉桿的質量是簧下質量的一部分,對整車動態操控性能和乘坐舒適性有很大影響。在設計這些部件時,需要在零件強度和質量之間實現最佳平衡。在開發過程中,首先通過仿真,預測各種駕駛工況下零件承受的預期力。然后在道路測試和試驗臺上對該零件進行驗證。獲得的數據會反饋到仿真模型中,用于后續的優化改進。因此,為了驗證仿真結果,需要測量作用在懸架結構上的力。為此需要在上下擺臂和兩個轉向拉桿上安裝應變片,并將獲得的數據與傳動軸扭矩溫度、減震器行程等信號進行關聯,用于追蹤力傳遞到車身或者轉向系統的路徑,評估不同駕駛工況下的懸架負載情況,為下一步零件優化提供依據。

測試需求

驗證上下擺臂和轉向拉桿的可靠性,必須測量其零件上的作用力以及懸架行程、轉向角和速度信號。

1.

測試系統應具備較高的防護等級,滿足復雜惡劣的測試環境。

2.

信號種類多,因此需要測試系統能夠同步測量,所測信號同步精度優于1微秒。

3.

轉向拉桿和上下擺臂是剛度很高的部件,這意味著在正常駕駛工況下應變值較低。因此,所使用的數采設備和傳感器必須具有非常高的分辨率,以便捕捉非常小的信號變化。

4.

在極端駕駛測試工況(如交變道路、山路等)中可能會出現非常高的應變值,因此測量系統也必須具有足夠的動態測試性能:高頻捕捉瞬態變化的信號。

5.

在測量旋轉部件時,由于傳感器必須安裝在軸上,跟隨驅動軸一起高速旋轉,因此數據傳輸很困難,并且懸架系統空間狹窄,不便于測試設備的安裝,因此必須通過無線測量的方式記錄數據。

解決方案

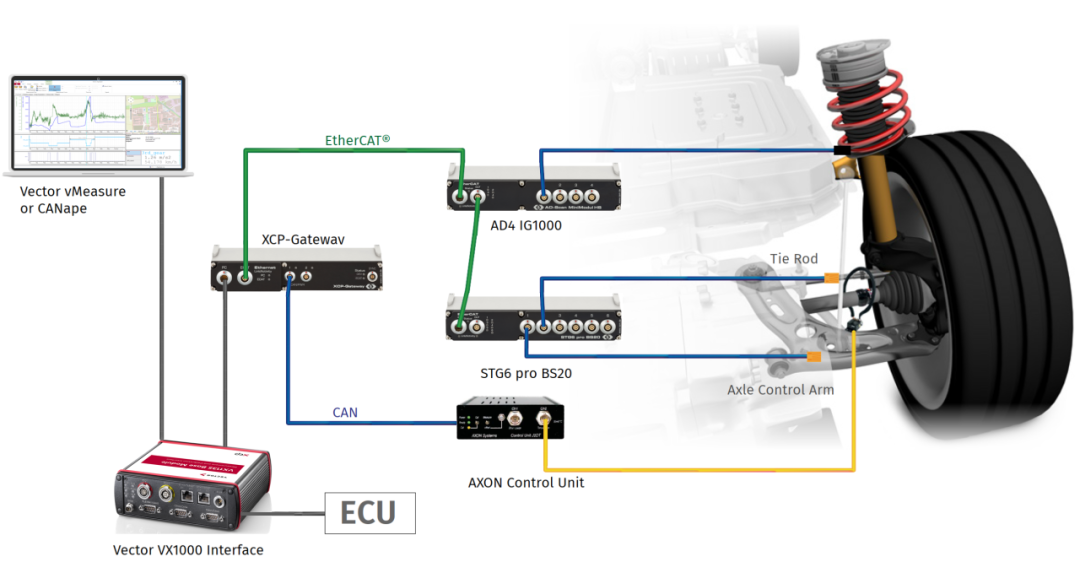

基于上述需求,Vector整合CSM數采系統和AXON的扭矩溫度遙測系統,推出全套懸架負載測試方案(如下圖),可用于整車耐久性測試和底盤懸架負載測試,考核整車操控性能和零部件的疲勞耐久壽命預測。

> 高測量精度、高采樣頻率

轉向拉桿和上下擺臂中的拉伸/壓縮載荷通過合理布置應變片進行測量,如T型應變片-由兩對彼此呈90°排列的測量柵絲組成。STG6 pro BS20應變測量模塊每個通道都支持不同的電橋電路,如全橋、半橋或四分之一橋。與測量模塊匹配的線纜自帶電阻,與外部應變片可直接組成惠斯通電橋,無需進一步布線,方便快捷并且可支持多種應變片電阻值。STG6 pro BS20應變測量模塊的測量分辨率極高,可達±0.03 mV/V,因此可以精確記錄極其微小的形變信號。每個通道的測量數據速率高達20 kHz,可以快速捕捉到負載變化。STG6 pro BS20應變測量模塊具有IP67的防護等級,支持TEDS功能。減震器的行程測量則采用合適的行程傳感器配合AD4 IG1000高頻測量模塊來實現。

圖1:應力/應變測量模塊STG6 pro BS20

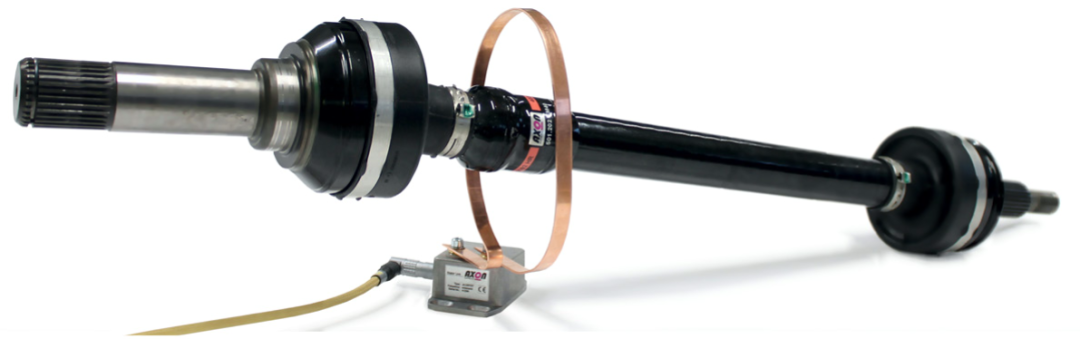

>旋轉部件遙測技術

驅動軸扭矩和溫度的測量采用CSM長期合作伙伴AXON Systems GmbH的扭矩溫度遙測系統,如圖2所示。借助AXON的解決方案,用于扭矩測量的旋轉應變片測量數據和用于記錄溫度的熱電偶數據可以實現無接觸傳輸。

圖2:AXON轉子電氣設備和定子天線,用于非接觸式傳輸來自軸上應變片和溫度傳感器的數據(圖片源于:AXON Systems GmbH)

該系統中,熱電偶和應變片連接到轉子單元,該單元安裝在驅動軸上,并配有多層保護涂層,減少外部環境干擾。數據以無線方式傳輸到定子單元,定子單元的天線則是圍繞軸環形排布,從而允許軸在駕駛過程中的動態測試。定子單元的天線可以自由成形,因此可以靈活地適應狹窄的安裝空間。控制單元為轉子單元上的傳感器提供必要的電源并轉發記錄的測量數據。該系統的一個獨特之處在于,轉子電氣設備的電源由控制單元提供并通過定子單元感應傳輸,這就意味著轉子電氣設備不需要電池供電,因此維護成本極低。此外,AXON遙測系統使用的環形天線可以記錄背景電磁頻譜,并作為反向信號,用于扭矩溫度測量信號的偏移補償,從而確保得到幾乎無外部電磁干擾的真實數據,因此適用于電動汽車EMC電磁干擾很強的環境。

圖 3:安裝在車輛上的AXON扭矩溫度遙測系統(照片源于:AXON Systems GmbH)

圖 4:除了滿足車軸上的傳感器遙測,AXON還可以提供用于一體式的扭矩測量法蘭(圖片源于:AXON Systems GmbH)

應變測量模塊和行程位移測量模塊通過一根信號線級聯在一起,然后與XCP-Gateway相連。XCP-Gateway通過精確時間協議(PTP)對測量模塊采集的信號進行PTP時鐘同步,同步精度優于1微秒,并將EtherCAT信號轉換為基于XCP on Ethernet協議的信號進行傳輸。來自AXON遙測系統的數據通過CAN總線集成到測量鏈路中,并通過XCP-Gateway與應力應變信號整合在一起。VX1000可以從ECU實時獲取轉向角和速度。采集的數據可通過數據記錄儀或電腦進行記錄,記錄的數據通過CANape或vMeasure進行數據分析后處理。

總結

通過整合Vector/CSM的E-Mobility測量系統和AXON的遙測技術,整套底盤懸架機械負載測試方案可以高精度地捕捉底盤部件的相關動態信號(形變、力、位移、扭矩、加速度等),用于車輛操控和耐久性能評估,對零件進行結構分析、疲勞耐久壽命預測和改進設計。由于其設計緊湊、堅固耐用,環境防護等級高,測量模塊和遙測系統可以安裝在測量點位附近,既可用于道路測試,也可用于臺架測試。整個系統靈活可拓展,可以大大節省時間和成本。

-

機械

+關注

關注

8文章

1667瀏覽量

41414 -

懸架

+關注

關注

2文章

14瀏覽量

12267 -

負載測試

+關注

關注

0文章

18瀏覽量

9547 -

汽車底盤

+關注

關注

1文章

30瀏覽量

10815

發布評論請先 登錄

汽車底盤懸架系統機械負載測試方案

汽車底盤懸架系統機械負載測試方案

評論