共讀好書

帥行天 張國平 鄧立波 孫蓉 李世瑋 汪正平

中國科學院深圳先進技術研究院 香港科技大學香港中文大學

摘要

通過堆棧電子器件的三維集成電路 (3D-ICs) 能夠縮小封裝面積,并增加系統的容量和功能。在過去的幾十年中,基于薄晶圓 ( 通常厚度小于 100 μm) 的硅穿孔(Through-Silicon Via,TSV) 技術已經實現了 3D-IC 封裝。但是由于薄晶圓的易碎性和易翹曲的傾向,在對器件晶圓進行背部加工過程中,需要利用膠粘劑將其固定在載體上,并使薄晶圓在背部加工后易于從載體上剝離。文章介紹了用于此工藝的臨時鍵合膠的研究現狀,并對一種新型的、基于熱塑性樹脂的臨時鍵合膠性能進行了系統的考察。這種新型的膠粘劑表現出優異的流變性能、熱穩定性、化學穩定性和足夠的粘接強度,并且易于剝離和清洗。這些研究成果拓展了可以應用于臨時鍵合膠的聚合物范圍,對促進 TSV 技術的應用具有重要意義。

1 引 言

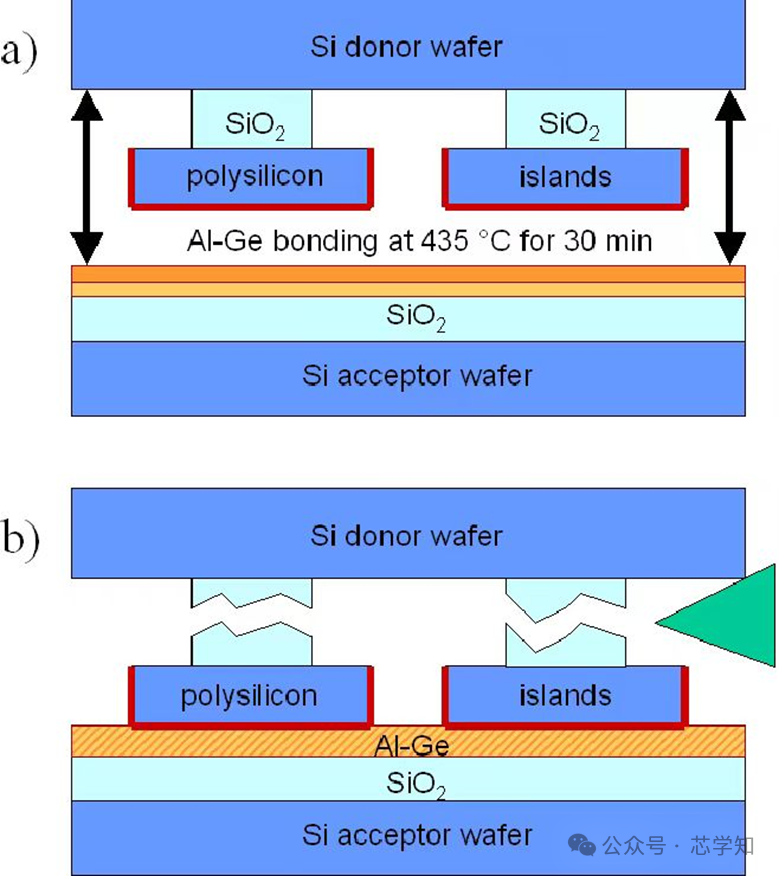

近年來,計算機、通訊、汽車電子、航空航天工業和其它消費類產品對微電子封裝提出了更高的要求,即更小、更薄、更輕、多功能與低成本。為滿足這些產品的小型化需求,半導體工業需要將器件晶圓減薄至 100 μm 以下,將薄晶圓之間以硅通孔(Through-Silicon Via,TSV)垂直互連,實現高密度 3D 疊層封裝,以突破摩爾定律 [1] 。超薄晶圓具有柔性、易碎性、容易翹曲和起伏等特點,因此通常先將器件晶圓用中間材料鍵合到較厚的載體上,經過背部減薄、TSV 開孔工藝、形成重布線層和內部互連制作之后,再輸入外界能量(光、電、熱及外力)使粘結層失效,之后將器件晶圓從載體上分離開來(如圖 1所示),此過程即為晶圓的臨時鍵合工藝[2,3] 。其中,用于固定薄晶圓的鍵合膠是臨時鍵合工藝成功的關鍵。

目前,我國采用 TSV 互聯技術制備圖像傳感器已經進入量產階段,應用于微機電系統(MEMS)封裝的 TSV 工藝也得到快速發展。在這些器件中,厚度低于 100 μm 的晶圓已經得到廣泛應用,臨時鍵合工藝正逐漸成為薄晶圓加工的主流解決方案。因此,用于薄晶圓加工的臨時鍵合膠材料具有廣闊的市場前景。據權威機構 Yole公司統計,到 2016 年,全球需要臨時鍵合的晶圓將達 3500 萬片,臨時鍵合設備與材料的市場規模將達到 2.5 億美元 [4] 。

臨時鍵合膠應用前景引起了學術和工業界廣泛的興趣,目前已經開發出了一系列基于熱熔融、熱降解等機制進行解鍵合的高性能臨時鍵合膠。由于熱熔融解鍵合機制的臨時鍵合膠具有易于解鍵合且殘余粘結層易于清洗等優勢,目前應用比較廣泛 [5-8] 。在薄晶圓背部加工過程中,鍵合體系要經歷高溫、氧化劑、強酸、強堿及多種有機溶劑環境,因此作為臨時鍵合材料必須具有良好的熱穩定性和化學穩定性。

目前,已經有幾款熱塑性臨時鍵合膠產品推向市場,但是仍然存在解鍵合溫度高、鍵合/解鍵合效率低、價格昂貴等問題。針對這些問題,筆者開發出一種新型的熱塑性臨時鍵合膠,對其化學和熱穩定性、流變性質、粘接強度等性質進行了系統考察,并模擬了一系列的晶圓背部工藝以測試鍵合膠的綜合性能。結果表明,這種臨時鍵合膠能很好地滿足臨時鍵合工藝的需求。

2 臨時鍵合膠的研究現狀

臨時鍵合膠的性能主要取決于作為基礎粘料的聚合物的性質,它必須具有出色的熱和化學穩定性,以抵抗 3D-IC TSV 工藝中的高溫以及等離子、溶劑、氧化劑和酸、堿溶液對它的侵蝕 [1]。除了要具有優異的粘接性能來抵抗晶圓減薄過程中的機械應力之外,臨時性粘結層的厚度還必須在整個晶圓范圍內具有高度的均勻性,即在經過所有工藝步驟后,整個晶圓范圍內要有一個低的總厚度變化量 [1] 。此外,為了提高生產效率,鍵合階段膠粘劑固化成型及解鍵合階段粘結層失效時間需盡可能短,而且后續清洗工藝應盡量簡單。目前,對鍵合體系主要有三種解鍵合釋放機制:化學腐蝕/溶解、光引發與熱拆。其中,化學釋放法在解鍵合后,無法控制薄晶圓在溶液槽中漂浮,因此不適用于 TSV 集成所需的薄晶圓 [9] ;光引發釋放材料對承載晶圓的透光性有嚴格要求;熱拆方法通常要求解鍵合溫度高于最大工作溫度,膠粘劑熔體有良好的流動性且各組分不發生化學反應。

鑒于薄晶圓加工過程中的高溫與強腐蝕環境以及解鍵合的工藝要求,選擇合適的聚合物作為膠粘劑的基礎粘料至關重要。科研工作者在這方面開展了大量的工作。美國佐治亞理工學院 Kohl 課題組 [10] 設計了以聚碳酸酯(PC)為基礎組分的臨時鍵合膠,其粘接能力由 PC 熔體在冷卻固化后提供,解鍵合由高溫下聚合物的熱降解實現。研究發現,具有剛性主鏈的 PC 粘接性能優于含柔性主鏈的 PC,然而后者在高溫下更容易降解,因此可能更適合作為膠粘劑的粘料。瑞典皇家理工學院 [11] 開發了一種基于電化學活性聚合物的膠粘劑,對鍵合體系施加一定的電壓可以將其分開。美國 Brewer Sciences 公司 [12] 開發了一種名為 WaferBond HT1010 的膠粘劑,該膠粘劑基礎粘料為聚烯烴混合物,在室溫下具有極強的粘接能力,并且可以方便地進行解鍵合與清洗。然而其軟化點僅為 180℃,高溫粘接性能仍需改善。EV Group 和 Brewer Sciences 公司最近報道了一種新型的高耐熱性臨時鍵合膠,它可以在超過 300℃ 的環境下使用,并可以采用光輻照和熱熔融兩種方式實現解鍵合 [9] 。德國柏林科技大學和杜邦公司等 [3,13,14] 采用聚酰亞胺作為粘接組分開發了一種耐熱、耐腐蝕的膠粘劑,用該膠粘劑鍵合晶圓之后,可以用激光輻照與溶劑浸泡兩種方式進行解鍵合。日本 TOK 公司最近開發了一種新型的熱塑性臨時鍵合膠,該臨時鍵合膠具有合適的彈性模量,可有效降低薄晶圓在加工過程中出現的翹曲傾向 [19] 。3M 公司 [3] 開發了一種可以在室溫下由激光引發解鍵合的膠粘劑,其關鍵組分為一種光-熱轉換材料(Light to Heat Conversion Material),然而在解鍵合過程中需要用到有粘接能力的保護膜,薄晶圓最后還需要從保護膜上分離,降低了解鍵合效率。DowCorning 公司 [15] 開發了一種基于有機硅樹脂的膠粘劑,其施膠固化后包含雙層膜結構,解鍵合時直接對鍵合體系施加剪切力,粘結層與釋放層即分離開來,簡化了鍵合/分離過程,然而該方法導致的晶圓破片率較高。

在薄晶圓的背部加工過程中,容易發生翹曲甚至破裂。產生這種現象的原因之一是膠粘劑固化和背部加工的熱循環過程中晶圓產生內應力。因此,需要對全流程中晶圓內應力分布進行理論分析,以指導膠粘劑的開發。同濟大學鄭百林教授課題組 [16] 運用三維有限元分析方法分別對單芯封裝器件和多芯封裝器件由于熱變形引起的翹曲問題進行了分析,發現在單芯封裝中,基底與芯片厚度比和封裝材料與芯片厚度比的變化對翹曲影響較大。桂林電子科技大學牛利剛教授 [17] 采用有限元方法分析了晶圓尺寸級封裝(WLCSP)器件在熱循環條件下的熱應力及翹曲變形情況。其研究發現,芯片厚度、PCB 厚度、BCB 厚度和上焊盤高度對WLCSP 的熱應力影響較為明顯,芯片厚度為 200 μm 時熱應力為 70 MPa。對鍵合體系的有限元分析還表明,通過增加載體厚度與模量、減少粘結層與器件晶圓熱膨脹系數的差值以及減小粘結層的模量與松弛時間可以減少晶圓翹曲 [18] 。

為改善上述臨時鍵合膠基礎樹脂存在的合成路線復雜或成本過高等缺點,筆者開發了一種基于耐熱性能良好的熱塑性樹脂的膠粘劑,并通過對基礎樹脂的改性以及對配方的優化,開發了一種基于熱拆解鍵合機制的臨時鍵合膠,下文將詳細介紹所開發膠粘劑的性能。

3 新型臨時鍵合膠

基礎樹脂的性質決定了膠粘劑的耐熱、耐腐蝕等性能。在考察了一系列耐熱良好的聚合物的溶解性能后,選擇了熱分解溫度在 300℃ 以上、軟化溫度在 150℃ 以上且溶解性好的熱塑性樹脂(考慮到熱滑移的解鍵合機理)作為臨時鍵合膠的基礎樹脂,并在此基礎上加入助劑形成了臨時鍵合膠的基本配方。具體制備方法為(以下均為重量百分數):將基礎樹脂、增粘劑、抗氧劑和流平劑在室溫下分別溶于 N,N’-二甲基甲酰胺/N,N’-二甲基乙酰胺/檸檬烯混合溶劑中,組分濃度分別為 30%、10%、1% 和 0.05%。為了充分驗證此基于熱拆解鍵合機制的臨時鍵合膠(本文中記為 Sample-A)的可靠性,對其基本性質進行了系統的考察,并與 Brewer Sciences 公司開發的 WaferBond HT1010(本文中記為 HT1010)和最近報道的新型臨時鍵合膠的相應性質進行了對比,并模擬了Sample-A 的一系列工藝驗證,進一步確認了它在晶圓背部加工過程中的可靠性。

3.1 流變性質

在臨時鍵合過程中,為了使臨時鍵合膠能均勻地鋪展在晶圓表面并達到足夠的厚度,其初始黏度需要進行充分優化。此外,熔融狀態的臨時鍵合膠的黏度必須足夠低,以便于經過背部加工后的薄晶圓通過熱滑移的方法與載體平穩分離。采用流變儀測量臨時鍵合膠的流變性質,測得Sample-A 和 HT1010 在室溫下的初始黏度分別為0.7 Pa·s 和 1.5 Pa·s,Sample-A較低的黏度有助于提高粘結層厚度的均勻性。

在不同溫度下,鍵合膠黏度的測試結果可用來預測在高溫下,晶圓背部加工過程中臨時鍵合膠的粘接性能,并確定鍵合體系最合適的加工溫度區間和解鍵合溫度。Sample-A 和 HT1010 的黏度與溫度的關系曲線如圖 2 所示。在 170℃ 時,HT1010的黏度低于 300 Pa·s,而 Sample-A 的黏度高達 1760 Pa·s。這一結果表明 Sample-A 具有良好的耐熱性能,這使得它更能適應器件晶圓背部減薄過程中產生的高溫環境。另一方面,在235℃ 時,Sample-A 的黏度為92 Pa·s,而日本TOK 公司最近開發的一種新型的熱塑性臨時鍵合膠在相同溫度下的黏度為 650 Pa·s [19] 。在解鍵合過程中,臨時鍵合膠較低的黏度可以使器件晶圓與載體晶圓更容易解鍵合。

3.2 熱穩定性

由于臨時鍵合體系要經受器件晶圓背部加工過程中產生的高溫,因此熱穩定性是臨時鍵合膠應具備的最重要的性質之一 [20] 。通過熱重分析(TGA)可評估臨時鍵合膠的熱穩定性。圖 3 顯示了 Sample-A 和HT1010 的熱失重曲線。從熱失重曲線可以看出,Sample-A 在 350℃ 以下非常穩定,在 400℃ 時失重小于 5%,而 HT1010 在270℃ 的失重已經超過 5%。另外,TOK 公司最近開發的新型熱塑性臨時鍵合膠在 350℃ 時,熱失重也超過了 5% [19] 。由此可見 Sample-A 的熱穩定性要強于后兩種產品,較高的熱穩定性能有效拓寬臨時鍵合膠在臨時鍵合工藝中的使用溫度范圍。新型熱塑性材料優異的熱穩定性和良好的溶解性使得它非常適合作為臨時鍵合膠的基礎樹脂。

另外,為了進一步考察臨時鍵合膠的熱穩定性,我們利用差示掃描量熱法(DSC)來確定臨時鍵合膠的玻璃化轉變溫度(Tg)。圖 4 展示了Sample-A 和 HT1010 的 DSC 曲線。通過對曲線的分析可以發現,Sample-A 的 Tg 為 86℃,而HT1010 一直加熱到 180℃,依然看不到明顯的玻璃化轉變。盡管如此,Sample-A 較低的 Tg 并不會限制它在低于 260℃ 的溫度下使用。

3.3 化學穩定性

在器件晶圓背部處理過程中,由于臨時鍵合體系要在不同溫度下經歷氧化劑、強酸、強堿及多種有機溶劑等惡劣環境,因此臨時鍵合膠良好的化學穩定性顯得至關重要。將使用臨時鍵合膠鍵合的晶圓對浸泡在不同的化學試劑中,并加熱至不同的溫度。分別浸泡 5~40 min 后,再對鍵合晶圓對進行解鍵合測試,看是否出現剝離現象。Sample-A和 HT1010 對幾種化學試劑的穩定性列于表 1,“√”表示該鍵合晶圓對通過腐蝕試驗后沒有剝離。從測試結果可以看出兩種臨時鍵合膠都顯示出很好的化學穩定性。

3.4 熱膨脹系數

在晶圓背部打磨和 TSV 過程中,晶圓需要經歷熱循環過程,并在此過程中產生內應力。我們希望通過降低臨時鍵合膠的熱膨脹系數(CTE)來減小在加工過程中產生的應變。通過熱機械分析(TMA)可以發現,Sample-A 和 HT1010 的CTE分別為 63 ppm/℃ 和 93 ppm/℃。最近,德國柏林科技大學和杜邦公司等共同開發了一種基于聚酰亞胺的臨時鍵合膠,并測得其 CTE 為 50ppm/℃ [13] 。通過對上述三種臨時鍵合膠 CTE 的對比可以發現,我們開發的新型臨時鍵合膠在此方面具有一定的優勢,同時也有進一步優化的空間。Haq 等 [18] 通過有限元仿真模擬發現,減少粘結層與器件晶圓熱膨脹系數的差值有利于降低薄晶圓在冷熱循環過程中的翹曲。因此,Sample-A較低的 CTE 可能有助于降低薄晶圓背部加工過程中產生的翹曲傾向。

3.5 粘接強度

在臨時鍵合工藝中,鍵合體系中間的粘結層必須提供足夠的機械強度以保證器件晶圓不會滑移。在晶圓鍵合工藝過程中,首先將臨時鍵合膠旋涂到器件晶圓和載體晶圓上,通過烘烤除去溶劑后將兩片晶圓鍵合在一起,冷卻固化粘結層。然后采用晶片剪切的方法(如圖 5 所示)在室溫下測定粘結層的粘接強度。Sample-A 和HT1010 的剪切強度分別為 21 MPa 和 83 MPa。盡管Sample-A 的剪切強度低于 HT1010,但也足以滿足器件晶圓的整個加工工藝。 此外,還可以通過加入交聯劑、偶聯劑等方法方便地調節粘接強度。

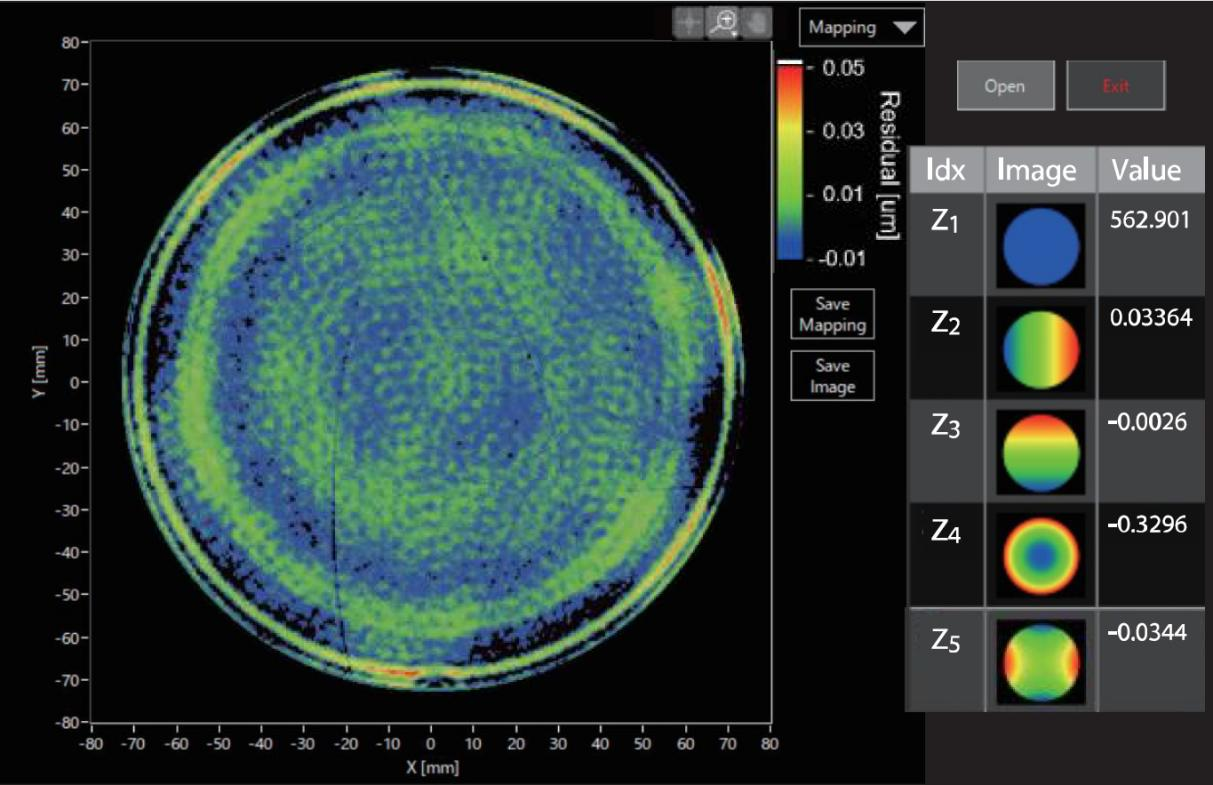

3.6 粘結層的厚度和均勻性

較厚的粘結層有利于降低薄晶圓的翹曲,臨時鍵合工藝測試表明,粘結層的厚度至少要達到 15μm 才能保證晶圓的平整。另一方面,鋪展在晶圓表面的臨時鍵合膠必須高度均勻,因為粘結層厚度不均可能導致晶圓在背部研磨過程中發生破損和翹曲。臨時鍵合膠粘結層的總厚度變化(TTV)越小,最終得到的晶圓的厚度就越均勻。采用 Filmetrics F50 測量晶圓上臨時鍵合膠的厚度分布,結果如圖 6 所示。經過分析發現,Sample-A 粘結層的平均厚度為 22.7 μm,標準偏差為 0.5,而HT1010 粘結層的平均厚度為 25.8μm,標準偏差為 1.6。因此,使用相同的旋涂工藝,Sample-A 的粘結層厚度比 HT1010 更均勻。另外,EV Group 和 Brewer Sciences 公司最近報道了一種新型的熱塑性臨時鍵合膠,其旋涂在晶圓上的粘接層平均厚度為 13.5 μm,平整度為±1.5% [9] 。

另外,利用超聲掃描顯微鏡(SAM)研究了鍵合體系中粘結層內部的均勻性。圖 7 展示了分別使用 Sample-A 和 HT1010 鍵合的晶圓對的 SAM 圖像。可以看出,這兩對晶圓之間的粘結層都是無空隙的,并且二者的粘接層分布都比較均勻,表明在鍵合過程中膠層沒有氣體溢出。

3.7 模擬工藝驗證

在考察了臨時鍵合膠的基本性能之后,采用Sample-A 鍵合好的晶圓對在一系列背部工藝(模擬)下進行測試。具體背部工藝流程如下:

(1)堿性環境浸泡:用 NaOH 配制 pH=10的水溶液,預熱至 60℃,將鍵合好的晶圓對置于堿液中浸泡 3 min;

(2)濕法刻蝕:將第(1)步處理過的晶圓對置于 HF : HNO 3 =1 : 10 的混合溶液中室溫浸泡4 min;

(3)晶圓表層鈍化:將第(2)步處理過的晶圓對置于高溫爐中,在 200℃、N 2 氛圍中鈍化 1 h;

(4)拋光:用 NaOH 配制 pH=13 的水溶液,預熱至 60℃,將第(3)步處理過的晶圓對置于堿液中浸泡 20 min;

(5)酸性電鍍液浸泡:將第(4)步中處理過的晶圓對在室溫下置于酸性電鍍液中浸泡 5 min;

(6)高溫回流:將第(5)步處理過的晶圓對置于已經預熱至 265℃ 的烘箱中,烘烤 10 min,然后冷卻至室溫。

在上述一系列的模擬工藝驗證過程中,鍵合體系表現出良好的化學和熱穩定性,沒有出現剝離和溢膠現象。在經過模擬高溫回流焊工藝后,鍵合體系亦未發生變化。所有的工藝驗證完成后,在 235℃ 下將器件晶圓通過熱滑移的方法從載體晶圓上剝離,解鍵合過程平穩。解鍵合后的晶圓沒有任何破裂和翹曲的跡象。最后在旋涂儀上使用自制的清洗劑清除晶圓表面殘留的臨時鍵合膠,晶圓表面的殘余膠用拉曼光譜檢查。由圖 8 可以看出,經過 3 次清洗,仍然可以觀察到臨時鍵合膠的特征峰,而經過 6 次清洗后,特征峰消失,表明晶圓表面的殘余膠已經完全清洗干凈。

4 總 結

本文通過對目前國內外臨時鍵合膠研究現狀的概述,總結了目前臨時鍵合膠研究存在的一些共性問題和將來的發展趨勢,并引出對筆者開發的新型熱塑性臨時鍵合膠性能的系統考察。這種臨時鍵合膠能夠使鍵合的晶圓在高溫下進行背部加工,并很容易地在 235℃ 下解鍵合。這種熱塑性的基礎樹脂被溶解在一種安全的溶劑中,通過旋涂形成無空隙的厚粘結層,并且粘結層在晶圓表面具有很好的均勻性。該臨時鍵合膠還具有低的熱膨脹系數,良好的化學穩定性和足夠的粘接強度。此外,解鍵合后殘余在晶圓表面的臨時鍵合膠很容易被完全清除。這項工作進一步拓展了可作為臨時鍵合膠的聚合物材料范圍,對促進TSV 技術的應用具有重要意義。

審核編輯 黃宇

-

晶圓

+關注

關注

52文章

5121瀏覽量

129167 -

鍵合

+關注

關注

0文章

78瀏覽量

8057

發布評論請先 登錄

晶圓為什么要減薄

揭秘3D集成晶圓鍵合:半導體行業的未來之鑰

用于薄晶圓加工的臨時鍵合膠

用于薄晶圓加工的臨時鍵合膠

評論