一、引言

全球半導體行業正面臨通縮壓力,市場需求增速放緩與制造成本上升的雙重擠壓,使降本增效成為企業生存的核心命題。3D 白光干涉儀作為半導體晶圓、精密光學元件檢測的關鍵設備,傳統依賴進口的模式導致采購與維護成本居高不下,加劇行業降本困局。新啟航國產 3D 白光干涉儀憑借成本優勢與技術實力,成為破解這一困境的 “逆行者”。

二、設備采購成本的直接壓縮

2.1 國產化替代的價格優勢

新啟航 3D 白光干涉儀通過核心部件國產化(如自主研發的光學鏡頭、激光光源),擺脫對進口零部件的依賴,設備售價僅為同性能進口產品的 50%-60%。以 12 英寸晶圓檢測設備為例,進口設備單臺采購成本約 800 萬元,而新啟航同類設備價格控制在 400-480 萬元,直接為企業節省近半采購支出,在通縮周期中顯著降低固定資產投入壓力。

2.2 規模化生產的成本攤薄

依托國內半導體產業對檢測設備的旺盛需求,新啟航實現規模化生產,通過標準化模組設計與自動化組裝線,將單臺設備生產成本降低 30%。同時,與國內供應商建立長期合作,批量采購原材料進一步攤薄成本,形成 “量產 - 降價 - 再放量” 的正向循環,為持續降價提供空間。

三、全生命周期成本的系統優化

3.1 維護與耗材成本的銳減

進口設備的維護依賴原廠技術支持,單次維護費用高達 10-20 萬元,且備件更換周期長達 4-6 周。新啟航建立本土化服務體系,維護工程師 4 小時內響應,單次維護成本降至 3-5 萬元,核心備件庫存充足,更換周期縮短至 1 周。自主研發的耐磨光學元件使用壽命延長至進口產品的 2 倍,耗材更換頻率降低 50%,年耗材成本節省 60 萬元 / 臺。

3.2 效率提升帶來的隱性降本

新啟航設備搭載高速掃描與 AI 缺陷識別算法,檢測效率較進口設備提升 30%,單臺設備日均檢測晶圓數量從 200 片增至 260 片。在通縮環境下,企業可通過設備效率提升減少設備采購數量,以 3 條產線為例,原本需 6 臺進口設備,現僅需 4 臺新啟航設備即可滿足產能需求,間接節省設備投入超千萬元。

四、技術適配與良率提升的隱性降本

4.1 國產產線的定制化適配

針對國內半導體產線的工藝特點(如國產光刻膠、靶材的適配需求),新啟航開發定制化檢測模塊,可精準識別國產材料特有的納米級缺陷(如光刻膠殘留、薄膜應力不均),幫助企業優化工藝參數,將晶圓良率提升 2%-3%。以 12 英寸晶圓(單片價值約 5000 元)的百萬片級產能計算,年增收益超 1 億元,間接破解降本壓力。

4.2 數據協同的成本優化

設備內置 IoT 模塊,可與企業 MES 系統實時交互檢測數據,通過大數據分析預測潛在工藝風險,減少批量報廢概率。某 14nm 制程晶圓廠應用后,批次不良率從 1.2% 降至 0.8%,單批次損失減少 40 萬元,在通縮周期中為企業守住利潤空間。

大視野 3D 白光干涉儀:納米級測量全域解決方案?

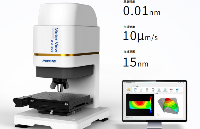

突破傳統局限,定義測量新范式!大視野 3D 白光干涉儀憑借創新技術,一機解鎖納米級全場景測量,重新詮釋精密測量的高效精密。

三大核心技術革新?

1)智能操作革命:告別傳統白光干涉儀復雜操作流程,一鍵智能聚焦掃描功能,輕松實現亞納米精度測量,且重復性表現卓越,讓精密測量觸手可及。?

2)超大視野 + 超高精度:搭載 0.6 倍鏡頭,擁有 15mm 單幅超大視野,結合 0.1nm 級測量精度,既能滿足納米級微觀結構的精細檢測,又能無縫完成 8 寸晶圓 FULL MAPPING 掃描,實現大視野與高精度的完美融合。?

3)動態測量新維度:可集成多普勒激光測振系統,打破靜態測量邊界,實現 “動態” 3D 輪廓測量,為復雜工況下的測量需求提供全新解決方案。?

實測驗證硬核實力?

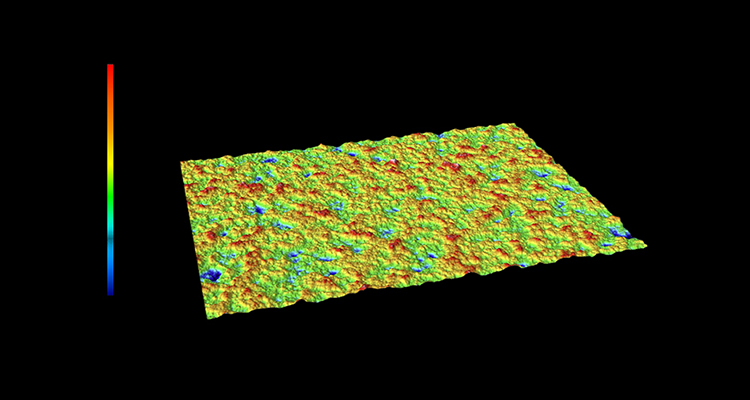

1)硅片表面粗糙度檢測:憑借優于 1nm 的超高分辨率,精準捕捉硅片表面微觀起伏,實測粗糙度 Ra 值低至 0.7nm,為半導體制造品質把控提供可靠數據支撐。?

(以上數據為新啟航實測結果)

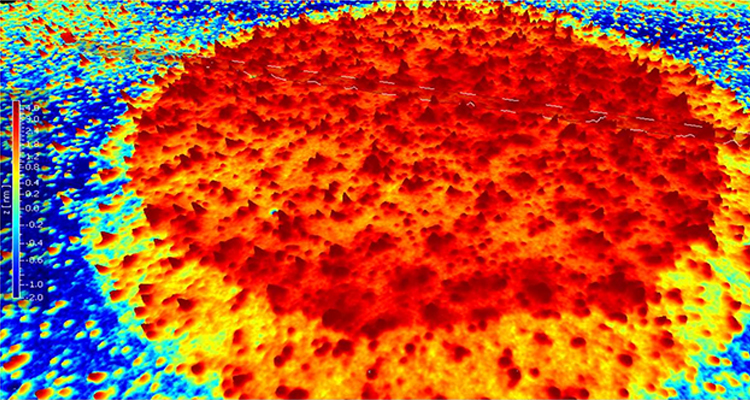

有機油膜厚度掃描:毫米級超大視野,輕松覆蓋 5nm 級有機油膜,實現全區域高精度厚度檢測,助力潤滑材料研發與質量檢測。?

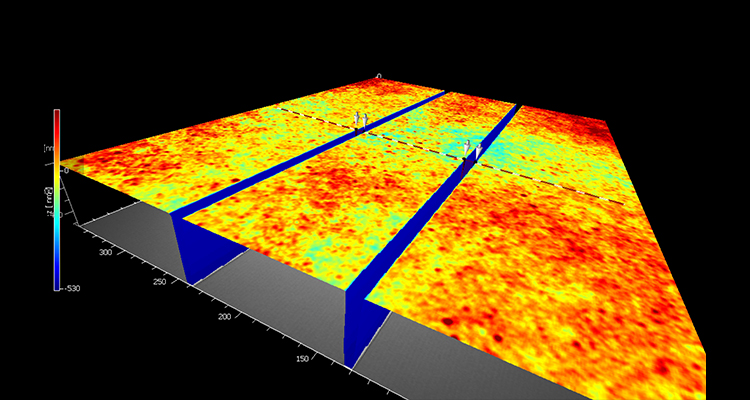

高深寬比結構測量:面對深蝕刻工藝形成的深槽結構,展現強大測量能力,精準獲取槽深、槽寬數據,解決行業測量難題。?

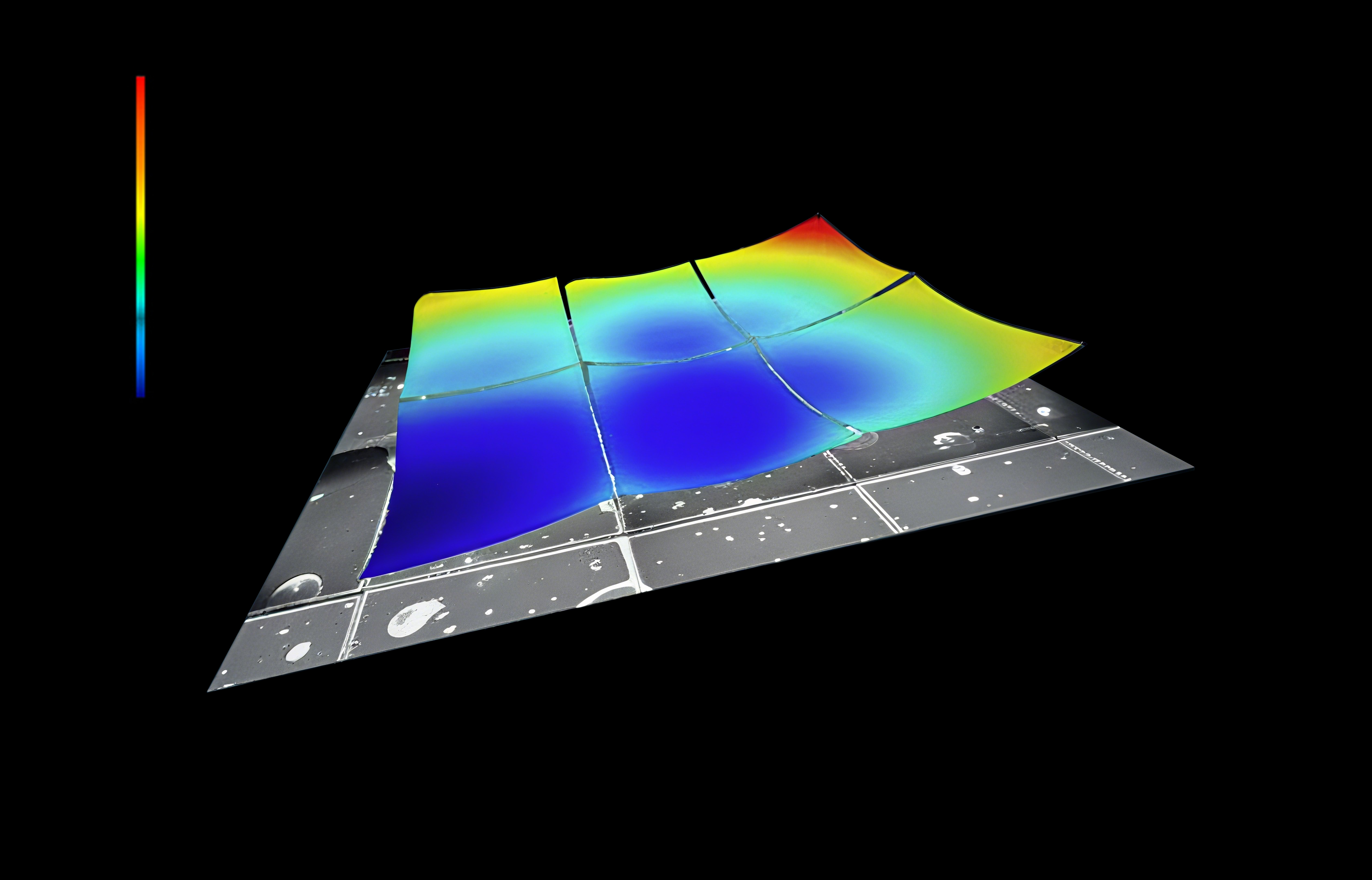

分層膜厚無損檢測:采用非接觸、非破壞測量方式,對多層薄膜進行 3D 形貌重構,精準分析各層膜厚分布,為薄膜材料研究提供無損檢測新方案。?

新啟航半導體,專業提供綜合光學3D測量解決方案!

審核編輯 黃宇

-

半導體

+關注

關注

335文章

28909瀏覽量

237828 -

干涉儀

+關注

關注

0文章

109瀏覽量

10405

發布評論請先 登錄

FRED應用:天文光干涉儀

入駐眾多科研機構,優可測白光干涉儀助力前沿成果發布

通縮壓力下的 “逆行者”:新啟航如何用國產 3D 白光干涉儀破解半導體行業降本困局?

通縮壓力下的 “逆行者”:新啟航如何用國產 3D 白光干涉儀破解半導體行業降本困局?

評論