來源:納芯微電子

摘要

BMS系統的工作電壓普遍大于人體所能承受的安全電壓,若絕緣性能下降將導致漏電流增大,對人身安全造成威脅。

本文中介紹的絕緣監測電路使用固態繼電器NSI7258通過電池正母線對地、負母線對地絕緣電阻的計算和監測來判斷絕緣性能,實現高精度和高可靠性的絕緣監測。

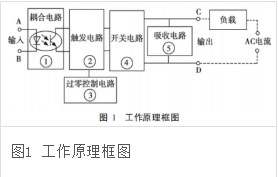

1. 方案原理

1.1 絕緣監測實現原理

根據GB 18384《電動汽車安全要求》要求,在最大工作電壓下,絕緣電阻需要大于500Ω/V。因此對于母線電壓為VBUS的系統,絕緣電阻均需要滿足大于 500·VBUS以保障人身安全。當絕緣電阻劣化,絕緣監測電路應快速識別并發出報警。

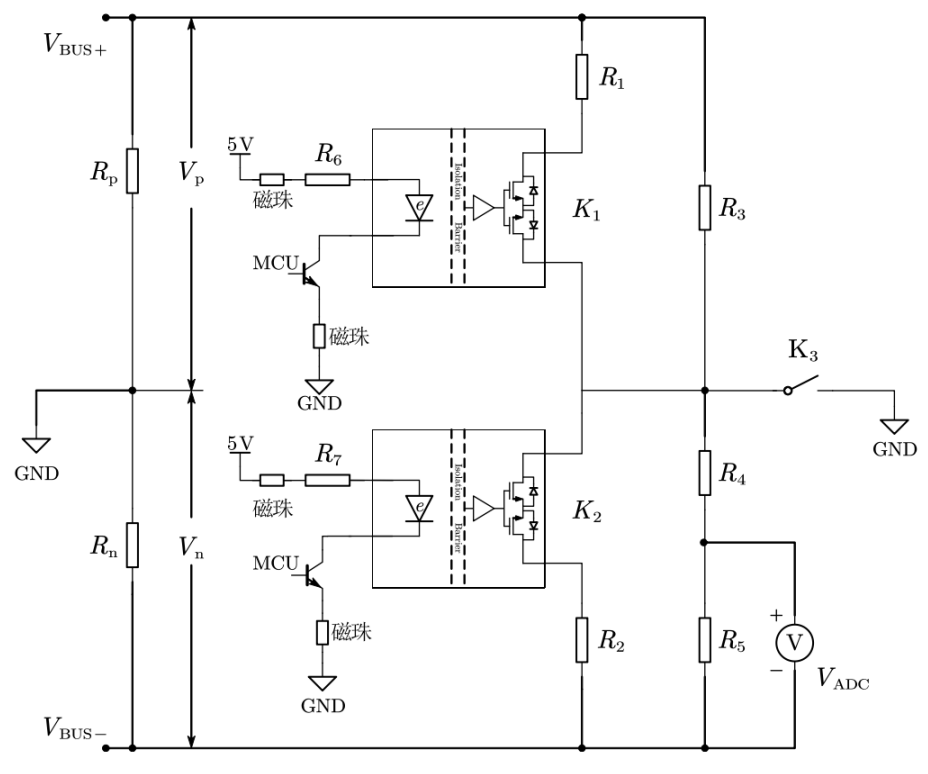

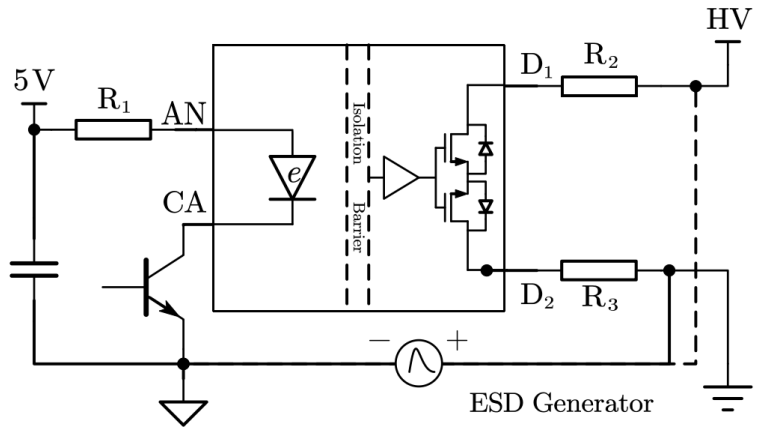

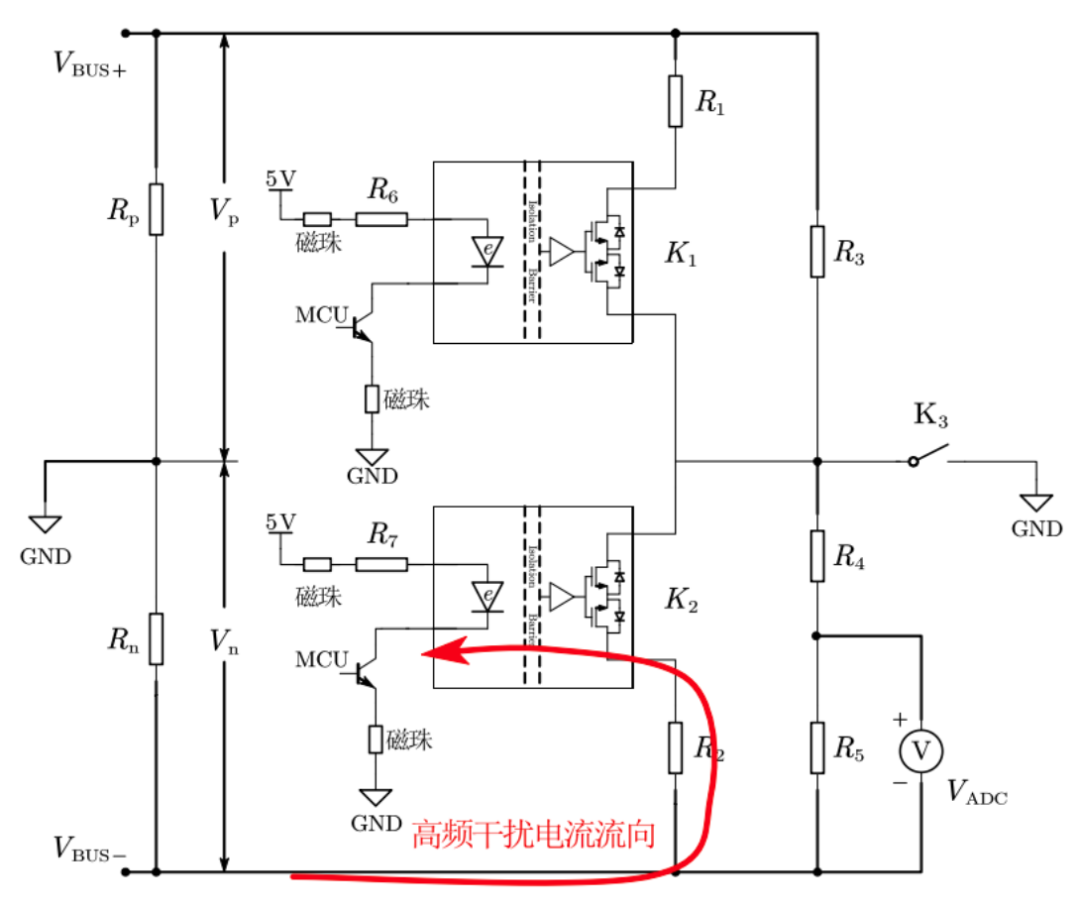

圖1.1 絕緣監測電路推薦應用電路

絕緣監測電路推薦應用電路如圖1.1所示,K1及K2為納芯微固態繼電器(Solid-State Relay, SSR)產品在絕緣監測電路中的主要應用位置,芯片采用低壓側控制,即芯片低壓側參考地為車身地。該應用電路每隔2-3秒,通過K1、K2開關來進行一次絕緣監測電路Rp、Rn的阻值測量,通過開關K3實現絕緣監測電路是否工作的控制。絕緣監測過程中,K3處于常閉狀態。

定義母線電壓為VBUS,直流正母線到車身地的電壓為Vp,車身地到直流負母線的電壓為Vn。

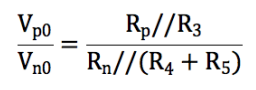

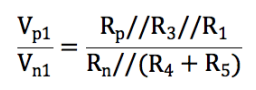

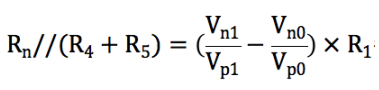

當K1斷開,K2斷開,此時R5上電壓為V0,則Vn0= V0*(R4+R5)/R5,Vp0=VBUS-Vn0,可得計算公式(1):

當K1閉合,K2斷開,此時R5上電壓為V1,則Vn1= V1*(R4+R5)/R5,Vp1=VBUS-Vn1,可得計算公式(2):

由計算公式(1)和計算公式(2)可得計算公式(3):

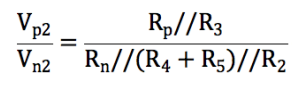

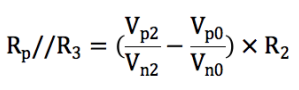

當K1斷開,K2閉合,此時R5上電壓為V2,則Vn2= V2*(R4+R5)/R5,Vp2=VBUS-Vn2,可得計算公式(4):

由計算公式(1)和計算公式(4)可得計算公式(5):

公式(3)和公式(5)是絕緣電阻計算的結果。

2. 器件選型

2.1 電阻選型

· 2.1.1 電阻選型考量

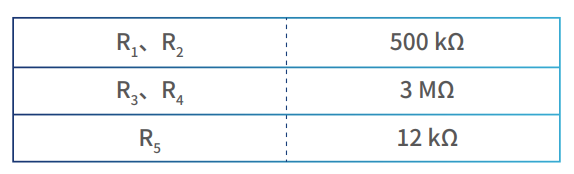

通常,電路設計上,令R1=R2<R3=R4,并存在如下設計考量:

對ADC輸入電壓的考量:R5上的電壓需要一直小于ADC的最大輸入電壓,最大值接近ADC的最大輸入電壓,以保證ADC的輸出精度。所以R5/(R4+R5)*VBUS需要接近ADC的最大輸入電壓,以此得到R5、R4的比例。

對ADC內阻的考量:R5作為ADC采樣的輸入口,其阻值需要小于ADC的內阻(如

對絕緣阻抗影響的考量:K1和K2開關過程中,監測電路中的R1和R2分別并聯在Rp和Rn上,如果R1、R2過小,將導致實際上的絕緣電阻Rp//R1和Rn//R2大幅降低。

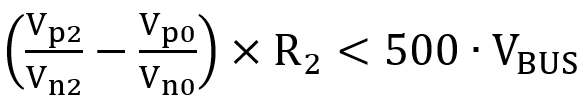

對識別精度的考量:結合公式(4),當Rp//R3劣化達到小于臨界值500·VBUS后,當:

MCU識別到絕緣電阻劣化并報警,因此需要較小的R2,以便Vp2和Vn2在數值上有足夠的差異來抵消ADC精度誤差。

對Settle time的考量:在實際系統中,部分客戶車身地和電池地中間并聯Y電容(即與Rn并聯),存在RC充放電過程,R1、R2需要小一些以便于減少settle time。如R1、R2取得過小,將導致K1、K2閉合時的并聯等效阻抗Rp//R3//R1、Rn//(R4+R5)//R2偏小,也對人身安全造成威脅。

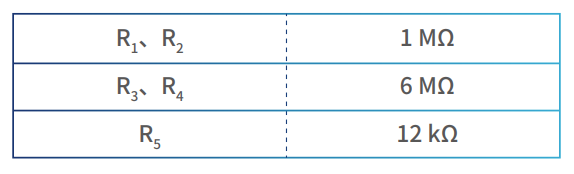

· 2.1.2400V/800V系統推薦電阻值

基于上述分析,可以基于下表設計絕緣監測電路分壓電阻。

表2.1 400V系統推薦電阻選型

表2.2 800V系統推薦電阻選型

2.2 繼電器選型

· 2.2.1 繼電器漏電流對監測精度影響

絕緣電阻劣化到小于500·VBUS時系統監測到此現象應報警。以VBUS=800V的系統為例,按標準要求絕緣電阻應大于400kΩ,若K1、K2上漏電流小于1μA,其等效阻抗大于800MΩ,遠大于絕緣電阻Rp、Rn,對于400kΩ測量帶來的誤差小于0.05%。若K1、K2上漏電流為10μA,其等效阻抗等于400 MΩ,測量誤差約為0.5%。

因此,漏電流越大,對于測量精度的影響越大。選用漏電流小(<1μA)的納芯微SSR產品來實現K1、K2的開通、關斷功能將有益于提升測量精度,避免誤報警。

· 2.2.2 繼電器可靠性對系統可靠性的影響

傳統機械繼電器開關壽命受限,一旦到達最大開關次數,系統絕緣監測功能失效,人身安全隱患突出。因此機械繼電器已經基本退出此應用場景。

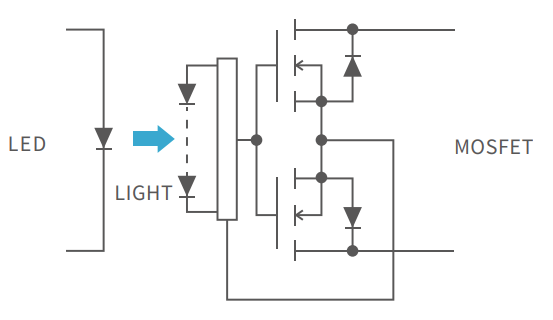

傳統PhotoMOS目前使用較多。PhotoMOS在控制側發光二極管(LED)通電流后,光敏二極管接收到光的照射,由光電效應產生電流從而控制高壓側MOS導通。

圖3.1 PhotoMOS原理

LED經過長時間使用后,發光強度將會降低。主流光耦供應商對于PhotoMOS產品使用壽命進行了預測,1000小時后閾值電流就會升高10%,11年后閾值電流需要提高5倍以上。若按照數據手冊中的閾值電流進行設計,光敏二極管接收到的能量不足,將導致誤碼失效。改善的方法只能是設計較大的輸入電流來解決光衰問題。但是另一方面,更大電流帶來更高的溫度,高溫將導致發光二極管將電信號轉化為光信號和光敏二極管將光信號轉化為電信號的效率降低,同時,由于高溫壽命問題,PhotoMOS一般限制在最大85°C環境溫度下。多種因素使得光耦產品可靠性受到極大的挑戰。

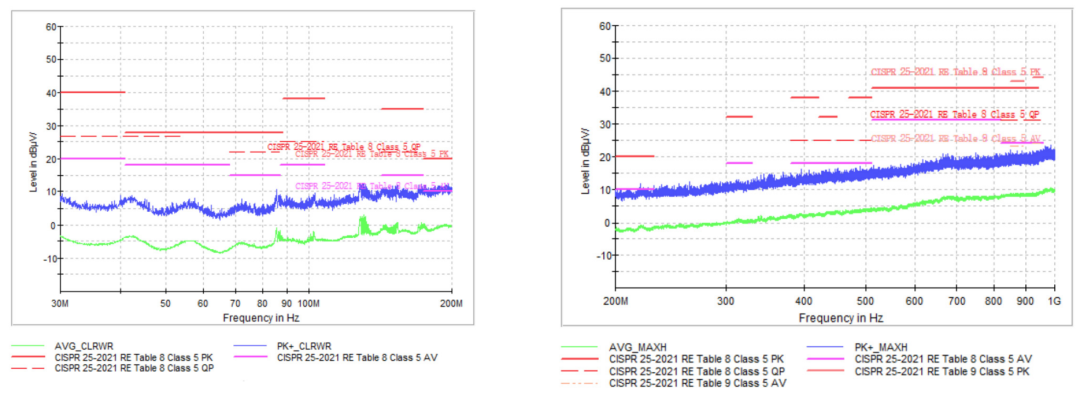

采用容隔或者磁隔的固態繼電器來替代類似光耦的PhotoMOS,可以極大提高系統的可靠性。納芯微開發的NSI7258固態繼電器是一款通過EMI CISPR25 CLASS 5標準,同時采用高可靠電容隔離技術的產品,將強大的技術創新能力與車規高可靠性的質量管理體系結合,為絕緣監測系統提供高性能,高可靠性的解決方案。

圖3.2 NSI7258 EMI測試結果

3. 絕緣監測應用中的EMS注意項及推薦解決方案

3.1 絕緣監測應用潛在EMS問題

在新能源汽車中,電子組件的可靠性對車輛的整車性能起著至關重要的作用。特別是在面對惡劣電磁干擾環境下,確保車輛集成的各單元能夠正常運作,符合電磁兼容性標準,成為了一個關鍵問題。

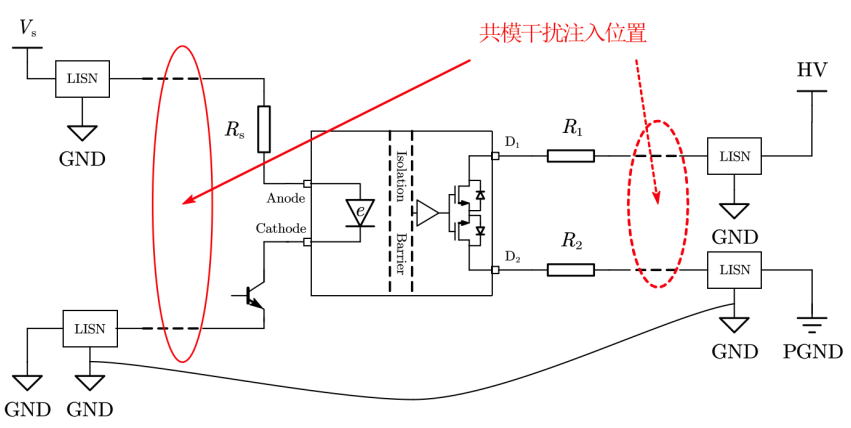

諸如輻射抗擾(RI)、大電流注入(BCI)、手持發射機抗擾(PTI)等部分EMS測試,可等效為在芯片的高、低壓側兩端加一高頻電流源,如圖4.1所示。盡管電路板上及空間中存在寄生電容高頻電流泄放路徑,但仍然會有部分電流直接注入芯片內部。在電流頻率較高時(約幾百MHz),隔離電容呈現阻抗相對較低,成為潛在電流通路,且當電路上無其他高頻電流泄放路徑設計時,電流將穿過隔離電容,經由芯片高壓側回流至低壓側,形成電流環路,將可能干擾芯片正常工作。

圖4.1 部分EMS測試等效模型

BMS系統產品在設計驗證環節中,需要對進行系統ESD測試,其中下電模式,用以模擬產品在制造、組裝、測試、存放及搬運等過程中,因人為接觸所導致人體積累的靜電的泄放過程,評估產品抵抗靜電放電破壞能力。

在該測試中,需要將ESD槍的地接至設備機殼地,放電點為暴露在表面的零部件(機殼、螺絲等)及人能直接接觸到的接插件的每個Pin腳,且通常需要通過±8kV測試需求。由于固態繼電器產品跨接在BMS系統高壓域與低壓域間,若芯片位置設計不合理,±8kV的ESD電壓將直接施加在芯片隔離帶兩側,且無其他ESD電流泄放路徑。測試等效模型如圖4.2所示。

圖4.2 系統ESD測試等效模型

為避免上述電磁兼容問題影響或損壞芯片,可根據如下推薦原理圖及布局設計電路。

3.2 推薦應用電路分析

如圖2.1,在絕緣監測應用電路中,推薦將SSR放至電橋中點兩側,經過大分壓電阻R1、R2后再與高壓母線VBUS+及VBUS-連接。以K1為例,由于K1的D1、D2引腳至高壓母線及線路上均存在大分壓電阻,使得高頻干擾電流難以灌入SSR芯片,同時K3導通,進一步提供了高頻干擾電流泄放路徑。當系統注入干擾時,干擾電流流通路徑為VBUS+→ R1 → K1導通電阻RDSON→ K3導通電阻RDSON→ 車身地GND,不會流經SSR隔離電容,SSR受干擾誤工作風險低。

同時,推薦在圖中芯片低壓側串聯磁珠,用以進一步增大芯片低壓側的線路阻抗,阻礙高頻電流流入芯片。考慮到隔離電容在高頻情況下更容易穿過電流,推薦使用阻抗在100MHz-400MHz頻段內較高的磁珠,可以很好阻礙干擾電流。同時,在系統ESD下電模式測試中,ESD電壓將施加在VBUS+、VBUS-與車身地GND之間。對于K1、K2及K3,由于在ESD路徑上,存在兆歐級限流電阻,將保護芯片。

電路的欠佳設計如圖4.2所示,與圖2.1不同,K2與R2位置互換,直接與HV-相連,使得K1與K2表現出不同的EMS及ESD性能。由于缺少了分壓大電阻的阻擋,高頻電流將直接通過D2引腳直接注入K2,同時,由于K2的D1引腳與電橋中點間存在大分壓電阻R2,隔離電容的阻抗相對更小,干擾電流無法經由K3流至車身地GND,而是直接經過K2的隔離電容回到車身地。干擾電流流通路徑為 HV- → K2隔離電容CISO→ 車身地GND。由于電流流經SSR隔離電容,SSR存在受干擾誤工作風險。同時,在系統ESD測試中,ESD電壓將由K2的隔離電容直接承壓,當施加的ESD電壓過高,將導致芯片損壞。

圖4.3 絕緣監測欠佳設計

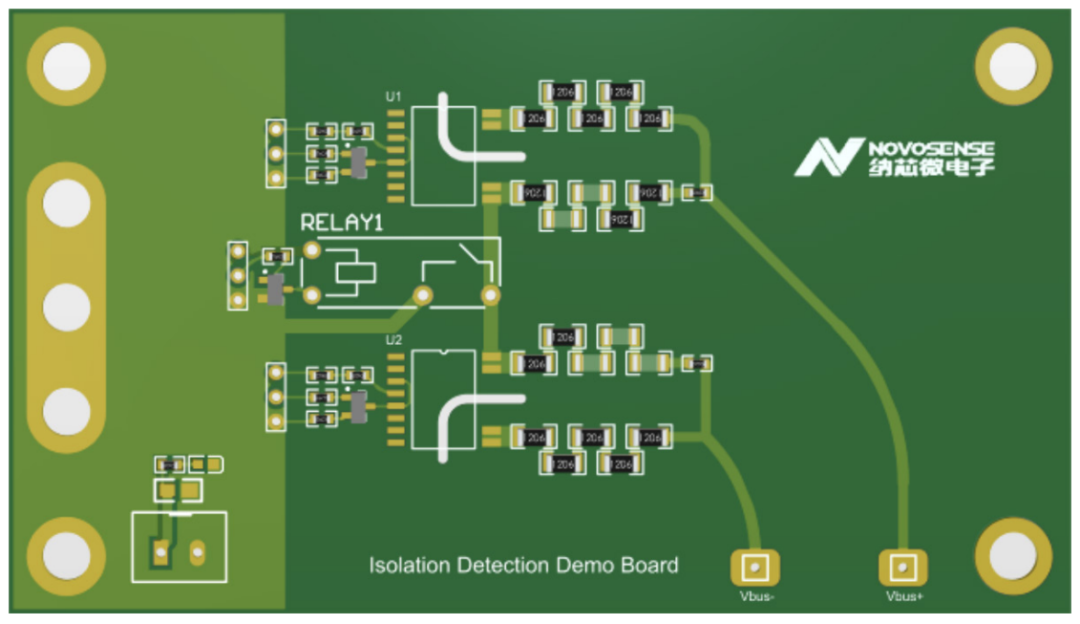

3.3 推薦PCB布局

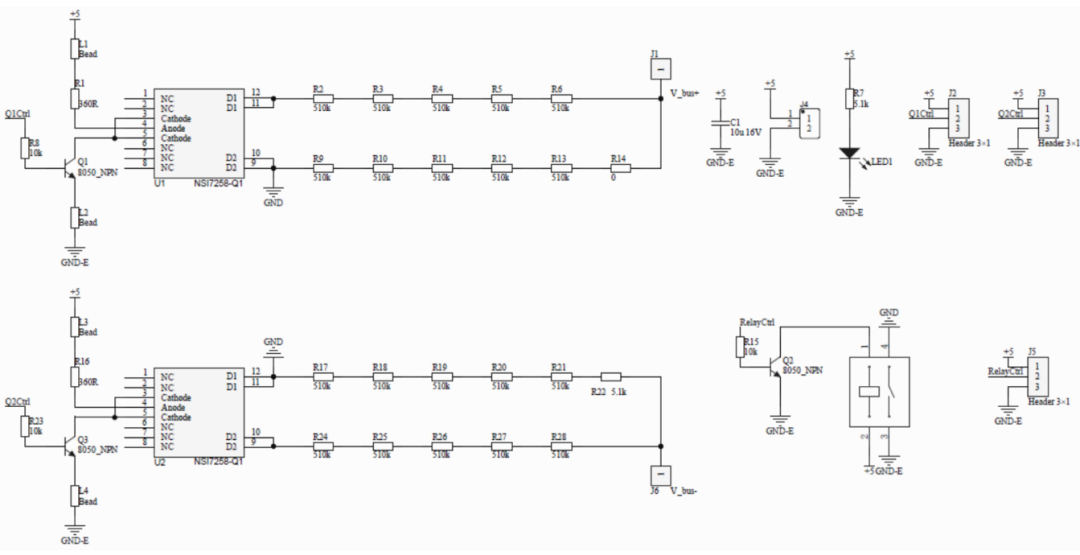

PCB板布局PCB布局對EMS性能非常重要。根據4.1節中的電路優化設計思路,給出如下PCB電路設計參考設計。請參閱圖4.4推薦原理圖、圖4.5推薦布局和下面的PCB布局指南:

1. 為符合隔離和安全要求,一次側和二次側必須物理隔離。爬電距離和間隙必須符合適用于該應用的安全標準。考慮到一般PCB電路板為CTI Ⅲ級,需進行開槽以保證足夠的爬電。

2. 為保證足夠的抗共模干擾性能,應充分注意PCB板上走線,考慮分布寄生電容的影響,避免因同層、跨層走線過近,產生寄生低阻抗路徑,使干擾電流在芯片高壓側直接注入芯片D1、D2引腳。同時,在磁珠附近,應避免大面積鋪地,避免電流通過空間電容繞過磁珠,降低磁珠效果。

經實驗驗證,該推薦電路可通過100k-400MHz ISO11452-4 Level 4的BCI測試及±10kV的系統ESD測試。

圖4.4 絕緣監測推薦原理圖

圖4.5 絕緣監測推薦布局

納芯微固態繼電器NSI7258現已量產,進一步咨詢,請聯系郵箱:[email protected]。

納芯微電子(簡稱納芯微,科創板股票代碼688052)是高性能高可靠性模擬及混合信號芯片公司。自2013年成立以來,公司聚焦傳感器、信號鏈、電源管理三大方向,為汽車、工業、信息通訊及消費電子等領域提供豐富的半導體產品及解決方案。

納芯微以『“感知”“驅動”未來,共建綠色、智能、互聯互通的“芯”世界』為使命,致力于為數字世界和現實世界的連接提供芯片級解決方案。

-

固態繼電器

+關注

關注

8文章

407瀏覽量

39814 -

bms

+關注

關注

109文章

1116瀏覽量

67882 -

絕緣監測

+關注

關注

1文章

77瀏覽量

10625 -

納芯微

+關注

關注

2文章

324瀏覽量

15143

原文標題:固態繼電器NSI7258在高可靠性BMS系統絕緣監測中的應用

文章出處:【微信號:米芯微電子,微信公眾號:米芯微電子】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

納芯微固態繼電器NSI7258在絕緣監測電路中的應用

納芯微固態繼電器NSI7258在絕緣監測電路中的應用

評論