來源:光刻人筆記;作者:LithoMan

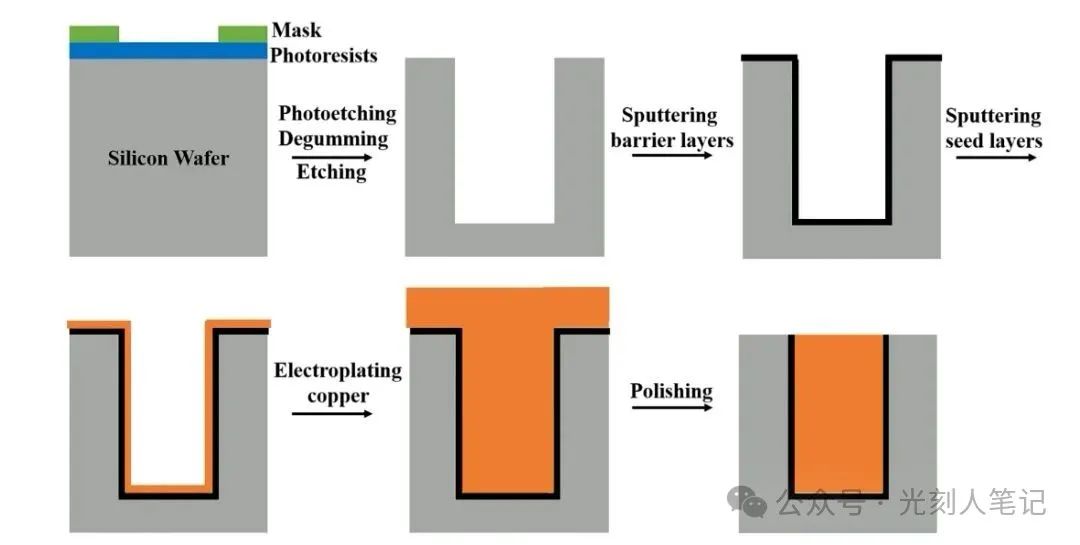

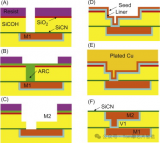

銅互連工藝是一種在集成電路制造中用于連接不同層電路的金屬互連技術(shù),其核心在于通過“大馬士革”(Damascene)工藝實現(xiàn)銅的嵌入式填充。該工藝的基本原理是:在絕緣層上先蝕刻出溝槽或通孔,然后在溝槽或通孔中沉積銅,并通過化學機械拋光(CMP)去除多余的銅,從而形成嵌入式的金屬線。

銅互連工藝的主要步驟包括:

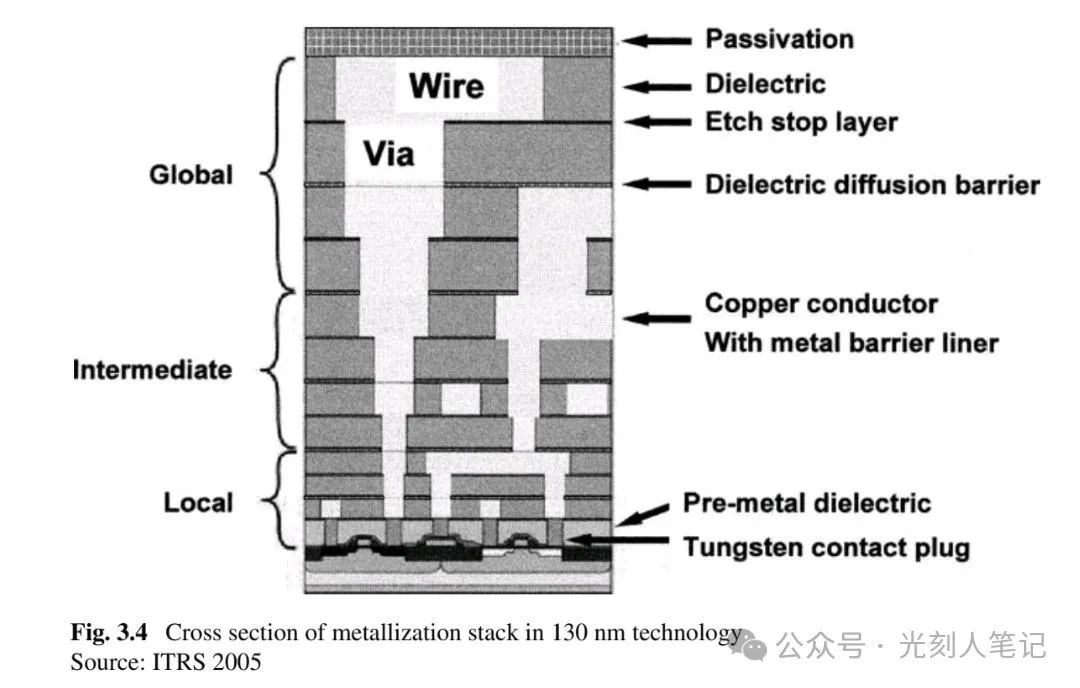

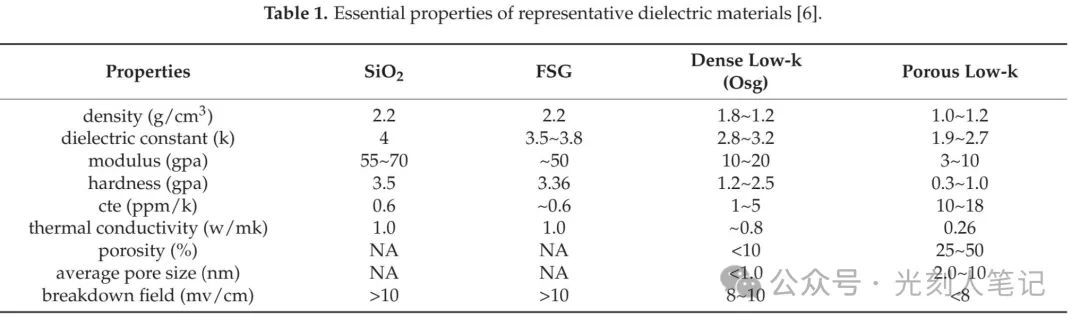

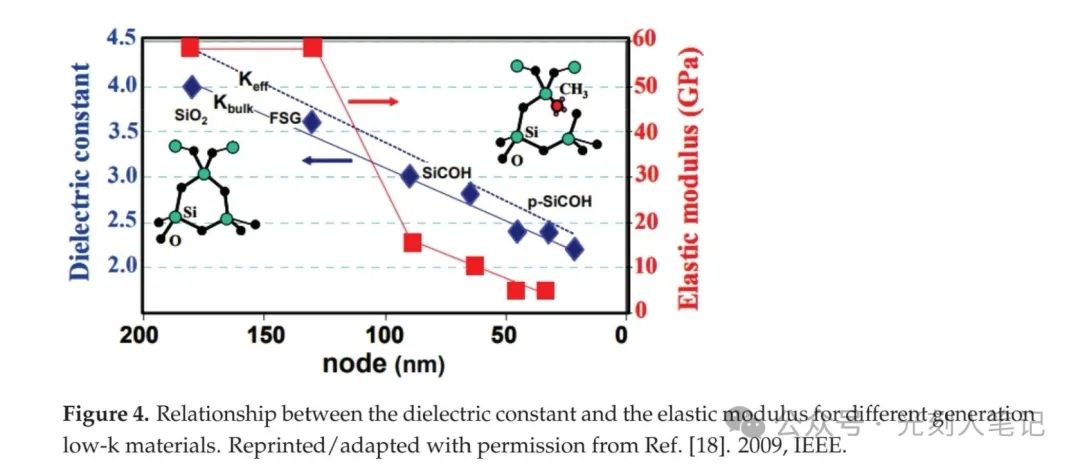

介質(zhì)沉積:在襯底上沉積一層低介電常數(shù)(low-k)材料,如氟摻雜二氧化硅(k ~ 3.7)或碳摻雜二氧化硅(k ~ 2.7),以減少寄生電容和信號延遲。

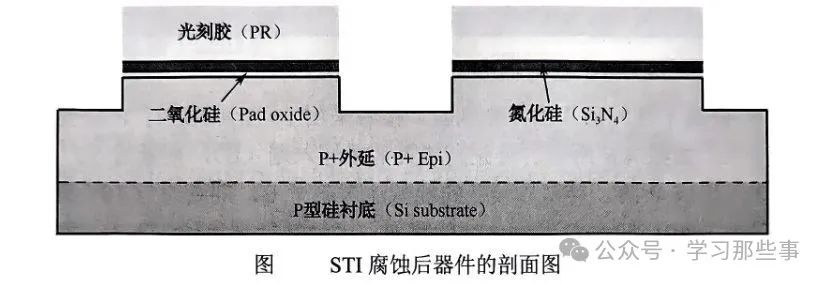

光刻與蝕刻:通過光刻膠圖案化并蝕刻出溝槽或通孔,形成所需的金屬連接路徑。

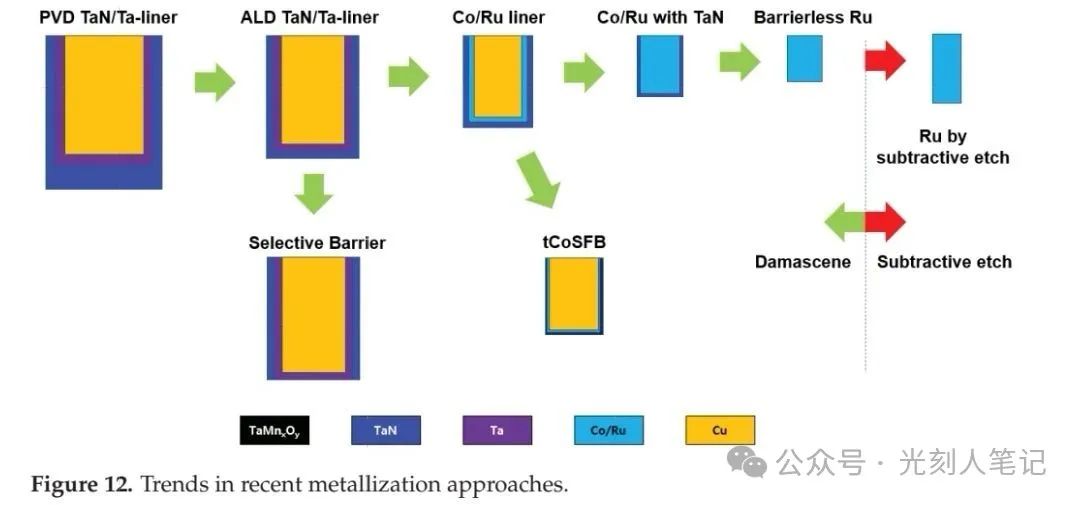

阻擋層與種子層沉積:在溝槽或通孔底部沉積阻擋層(如TaN、Ta或Si3N4),以防止銅擴散到絕緣層中,同時在阻擋層上沉積銅種子層,作為電鍍的導電基礎(chǔ)。

銅電鍍:在種子層上進行電鍍,填充溝槽或通孔,形成銅互連結(jié)構(gòu)。

化學機械拋光(CMP) :通過CMP去除溝槽或通孔外多余的銅,使表面平整,便于后續(xù)工藝。

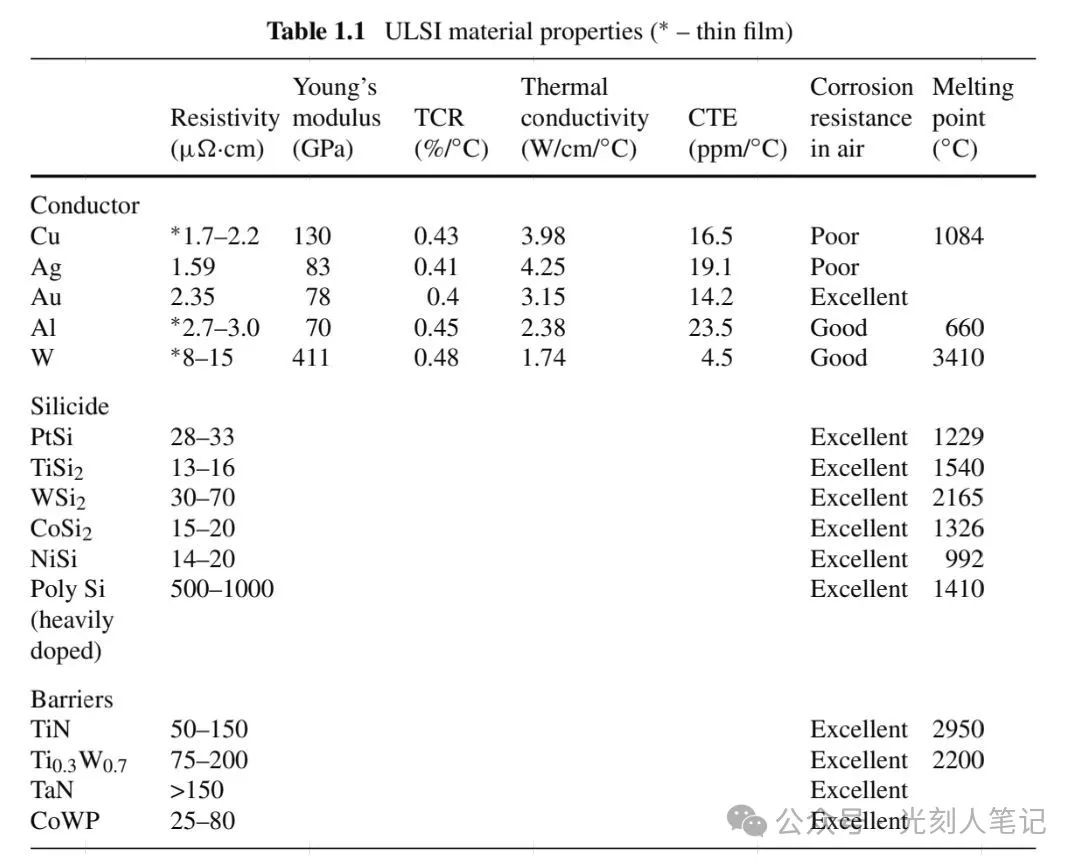

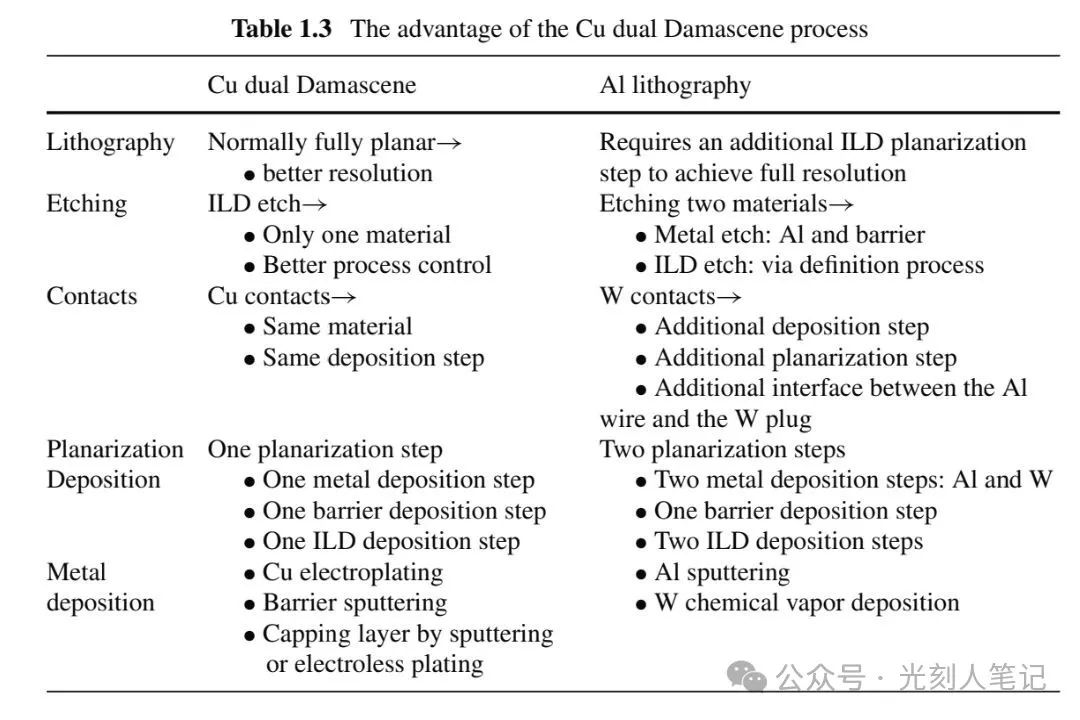

與鋁互連相比,銅互連具有更低的電阻率(1.68 μΩ·cm)和更好的抗電遷移性能,因此成為現(xiàn)代集成電路制造中的主流互連材料。然而,由于銅的刻蝕難度較大,傳統(tǒng)的干法或濕法刻蝕技術(shù)難以滿足納米級工藝的要求,因此發(fā)展了雙嵌入式(Dual Damascene)工藝,即在一次光刻和蝕刻過程中同時形成溝槽和通孔,從而提高工藝效率和良率。

銅互連工藝的發(fā)展歷程

銅互連工藝的發(fā)展歷程可以追溯到20世紀90年代,其核心在于以銅替代傳統(tǒng)鋁互連材料,以解決小型化集成電路中出現(xiàn)的電阻率高、電遷移問題等挑戰(zhàn)。以下是銅互連工藝發(fā)展的關(guān)鍵階段和主要進展:

銅互連的引入與大馬士革工藝的提出

1997年,IBM率先將銅互連技術(shù)引入其100nm制程芯片制造中,標志著銅互連時代的開始。IBM提出的“大馬士革工藝”(Damascene Process)成為銅互連的主要制造方法。該工藝通過先在介電層上形成溝槽和通孔圖案,再填充銅并進行化學機械拋光(CMP)來去除多余銅,從而實現(xiàn)高精度的互連結(jié)構(gòu)。

銅互連的優(yōu)勢與挑戰(zhàn)

銅的電阻率比鋁低約40%,具有更好的導電性和抗電遷移性能,因此成為高性能集成電路的首選材料。然而,銅的引入也帶來了新的挑戰(zhàn),例如銅原子在介電層中的擴散問題,這可能導致電壓衰減甚至擊穿。為了解決這一問題,研究人員開發(fā)了阻擋層工藝,如氮化鉭/鉭(TaN/Ta)結(jié)構(gòu),以防止銅的擴散。

銅互連工藝的優(yōu)化與材料創(chuàng)新

隨著技術(shù)節(jié)點的縮小,銅互連的可靠性問題逐漸顯現(xiàn),例如電遷移、漏電和擊穿等。為此,研究人員不斷優(yōu)化銅互連的工藝,包括改進沉積和蝕刻技術(shù)、開發(fā)新型阻擋層材料(如釕、鈷等)以及探索更高效的銅沉積工藝。例如,IBM在2024年IEDM會議上發(fā)表了關(guān)于銅互連技術(shù)的最新進展,探討了其在先進節(jié)點中的應用。

銅互連在先進節(jié)點中的應用與替代材料的探索

隨著技術(shù)進入7nm及以下節(jié)點,銅互連的電阻效應和尺寸效應問題日益突出,促使行業(yè)開始探索銅的替代材料,如釕、鈷等。盡管如此,銅在短距離互聯(lián)中仍因其成本低、性能穩(wěn)定而保持優(yōu)勢。此外,光互連(CPO)等新技術(shù)也在探索中,但目前銅互連仍是主流選擇。

銅互連工藝的未來展望

銅互連技術(shù)在20年的發(fā)展中取得了顯著進步,成為高性能集成電路制造的核心工藝之一。然而,隨著技術(shù)節(jié)點的進一步縮小,銅互連仍面臨新的挑戰(zhàn),如如何進一步降低電阻、提高可靠性以及實現(xiàn)更復雜的3D集成結(jié)構(gòu)。未來,銅互連技術(shù)將繼續(xù)在上層互連層中發(fā)揮重要作用,同時與其他新型材料協(xié)同工作,以滿足先進芯片的需求。

銅互連工藝的主要應用領(lǐng)域

銅互連工藝的主要應用領(lǐng)域包括:

超大規(guī)模集成電路(VLSI)制造:銅互連技術(shù)廣泛應用于超大規(guī)模集成電路制造中,取代傳統(tǒng)鋁互連,因其具有更低的電阻率、更好的抗電遷移性能和更高的導熱性,能夠有效降低功耗和提高芯片性能。

先進封裝技術(shù):銅互連在先進封裝技術(shù)中也有重要應用,如硅通孔(TSV)技術(shù)實現(xiàn)多層芯片的垂直互連,以及Bump、RDL等技術(shù)實現(xiàn)芯片間的電氣連接。

高性能計算與通信設備:銅互連技術(shù)在高端微處理器、存儲器芯片等高性能計算設備中廣泛應用,能夠支持更高的電流密度和更低的功耗。

功率器件與IGBT模塊:銅互連技術(shù)在功率器件中具有顯著優(yōu)勢,如降低IGBT模塊的功率損耗,提升散熱能力,提高模塊功率密度和可靠性。

化學機械拋光(CMP) :銅互連工藝在CMP技術(shù)中起著關(guān)鍵作用,用于去除互連結(jié)構(gòu)中的多余銅層,確保表面平整度。

低介電常數(shù)(low-k)材料集成:銅互連技術(shù)與低介電常數(shù)材料結(jié)合使用,以減少互連結(jié)構(gòu)中的寄生電容,提高芯片性能。

三維集成電路(3D IC) :銅互連技術(shù)在三維集成電路中用于實現(xiàn)芯片層之間的垂直互連,提高集成度和性能。

新型半導體材料:銅互連技術(shù)在氧化物半導體和柔性電子中作為導電層或電極材料發(fā)揮關(guān)鍵作用。

銅互連技術(shù)在半導體制造的多個關(guān)鍵領(lǐng)域中發(fā)揮著重要作用,是推動芯片性能提升和集成度提高的重要基礎(chǔ)。

銅互連工藝的關(guān)鍵技術(shù)步驟(如沉積、蝕刻等)

銅互連工藝的關(guān)鍵技術(shù)步驟主要包括以下幾個方面:

沉積:在硅片上依次沉積絕緣層(如SiO2、TEOS、低k介質(zhì)等),隨后沉積阻擋層(如TiN、TaN、SiN等)和種子層(如Cu/Ta),以確保銅的附著和防止擴散。

光刻與圖案化:通過光刻技術(shù)在絕緣層上形成圖案,定義通孔和溝槽的位置。

蝕刻:使用等離子體刻蝕或化學蝕刻技術(shù),在絕緣層上形成通孔和溝槽。

銅沉積:采用電鍍(ECD)或化學氣相沉積(CVD)等方法,在通孔和溝槽中填充銅。

化學機械拋光(CMP) :去除多余的銅層,使銅層與絕緣層表面齊平。

剝離與清洗:去除光刻膠和殘留的阻擋層或種子層。

這些步驟共同構(gòu)成了銅互連工藝的核心流程,確保了銅互連結(jié)構(gòu)的高精度、低電阻和良好的可靠性。

銅互連材料的物理化學特性

銅互連材料的物理化學特性主要體現(xiàn)在其電阻率、導電性、抗電遷移能力、熱穩(wěn)定性、與襯底的附著力以及擴散阻擋性能等方面。以下是基于我搜索到的資料對銅互連材料的物理化學特性的總結(jié):

電阻率:銅具有較低的電阻率(約1.67 μΩ·cm),這使其成為低電阻互連的理想選擇,尤其在納米級集成電路中,銅的低電阻率顯著降低了RC延遲和功耗。

導電性:銅的導電性優(yōu)異,能夠有效傳輸電流,是未來集成電路中最具潛力的互連材料之一。

抗電遷移能力:銅相比鋁具有更強的抗電遷移能力,這使其在高密度互連結(jié)構(gòu)中更加可靠。

熱穩(wěn)定性:銅具有良好的熱傳導系數(shù),能夠有效散熱,同時在高溫下仍能保持較高的導電性和機械強度。

與襯底的附著力:銅與硅基底之間的附著力較差,容易發(fā)生剝離或擴散。為了解決這一問題,研究者開發(fā)了過渡層(如氮化鈦、氮化鉭等)來增強銅與襯底之間的結(jié)合力。

擴散阻擋性能:銅容易向硅基底擴散,影響器件性能。為此,研究者引入了多種擴散阻擋層材料,如氮化物(TaN、TiN)、金屬化合物(Ru、Co)和自組裝分子層(SAMs)等,以防止銅擴散。

化學穩(wěn)定性:銅在空氣中容易氧化,形成氧化銅層,這會增加接觸電阻。為了防止氧化,研究者在銅互連中添加了抗氧化劑(如抗壞血酸)或使用保護性氣體(如N?)進行燒結(jié)。

加工性能:銅的電鍍工藝成熟,尤其是在酸性硫酸銅體系中,能夠?qū)崿F(xiàn)高電流密度和均勻的銅沉積,適用于深溝槽和通孔的填充。

界面反應:銅與介電材料(如低介電常數(shù)材料)之間的界面反應對互連性能至關(guān)重要。研究表明,界面的粘附性和穩(wěn)定性是影響銅互連可靠性的重要因素。

微觀結(jié)構(gòu):銅的微觀結(jié)構(gòu)(如晶粒尺寸、織構(gòu))對互連性能有顯著影響。研究表明,通過控制沉積條件(如溫度、壓力、氣體組成)可以優(yōu)化銅的微觀結(jié)構(gòu),從而提高其導電性和抗電遷移能力。

銅互連材料具有優(yōu)異的物理化學特性,使其成為先進集成電路中不可或缺的互連材料。然而,其在實際應用中仍面臨一些挑戰(zhàn),如與襯底的附著力、擴散阻擋性能和界面穩(wěn)定性等問題,需要通過材料設計和工藝優(yōu)化來進一步解決。

銅互連工藝面臨的挑戰(zhàn)(如電遷移、可靠性等)

銅互連工藝在先進集成電路制造中面臨諸多挑戰(zhàn),其中電遷移和可靠性問題尤為突出。隨著芯片尺寸的不斷縮小,銅互連的電遷移問題逐漸成為影響集成電路可靠性的關(guān)鍵因素之一。電遷移是指在高電流密度下,金屬原子沿著導體內(nèi)部的晶格結(jié)構(gòu)發(fā)生定向遷移的現(xiàn)象,這會導致銅原子從某些區(qū)域流失,形成空洞,從而顯著增加互連電阻,阻礙電流傳輸,甚至引發(fā)短路或斷路。此外,銅互連的電遷移還受到電流密度、溫度、應力梯度等因素的影響。在納米尺度下,銅互連的電阻率會隨著線寬的減小而迅速增加,即“尺寸效應”,這進一步加劇了電遷移問題。

為了解決電遷移問題,業(yè)界提出了多種改進措施。例如,通過優(yōu)化通孔傾角、實現(xiàn)阻擋層的完全反濺射和改善銅表面處理,可以有效減緩電遷移,提高互連線的可靠性。此外,采用新型阻擋層材料如鈷(Co)或釕(Ru)作為替代材料,因其具有更小的平均電子自由程和更高的熔點,具備更好的抗“尺寸效應”和抗電遷移能力。同時,改進的互連工藝如空氣隙技術(shù)和應力緩沖層沉積也被認為是提高銅互連可靠性的有效手段。

銅互連的可靠性還受到其他因素的影響, 如銅污染和沉積問題。銅污染是指銅原子在介電質(zhì)層中的擴散導致電壓衰減甚至擊穿,可以通過采用氮化鉭/鉭結(jié)構(gòu)來阻擋銅原子的擴散。沉積問題則可以通過大馬士革工藝和化學機械平坦化拋光研磨工藝來解決。此外,隨著工藝節(jié)點的縮小,大馬士革工藝需要精準控制溝槽尺寸并降低介質(zhì)層損傷,因此業(yè)界開發(fā)了金屬硬掩模層一體化刻蝕工藝。

銅互連工藝在先進集成電路制造中面臨的主要挑戰(zhàn)包括電遷移和可靠性問題。為應對這些問題,業(yè)界正在通過優(yōu)化材料選擇、改進工藝流程和引入新型技術(shù)手段來提高銅互連的性能和可靠性。

銅互連與傳統(tǒng)鋁互連的對比分析

銅互連與傳統(tǒng)鋁互連在半導體制造中具有顯著的對比優(yōu)勢。首先,銅的電阻率(1.7 μΩ·cm)比鋁(2.8 μΩ·cm)低約60%,這使得銅互連在降低互連線電阻和RC延遲方面具有明顯優(yōu)勢,從而提升芯片速度和性能。此外,銅的抗電遷移能力遠優(yōu)于鋁,其電流密度上限可達5×10? A/cm2,而鋁僅為2×10? A/cm2,這使得銅互連在高密度集成中更加可靠。

在工藝流程方面,銅互連通常采用大馬士革工藝,通過先刻蝕介質(zhì)層再填充銅的方式實現(xiàn),而鋁互連則采用傳統(tǒng)的沉積和刻蝕工藝。銅互連工藝在介質(zhì)層處理上更為復雜,但能夠?qū)崿F(xiàn)更精細的互連結(jié)構(gòu)。此外,銅互連的寄生電容較小,信號串擾也較少,這對高速集成電路尤為重要。

然而,銅互連也面臨一些挑戰(zhàn),如TDDB(時間相關(guān)介質(zhì)擊穿)問題,這在低k介質(zhì)材料中尤為突出。盡管如此,銅互連因其在電阻、電遷移、導熱等方面的綜合優(yōu)勢,已成為先進制程集成電路中主流的互連材料。

-

集成電路

+關(guān)注

關(guān)注

5420文章

11975瀏覽量

367438 -

工藝

+關(guān)注

關(guān)注

4文章

677瀏覽量

29289 -

互連

+關(guān)注

關(guān)注

0文章

23瀏覽量

10460

原文標題:銅互聯(lián)工藝

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

一文詳解銅大馬士革工藝

CMOS集成電路的基本制造工藝

超大規(guī)模集成電路銅互連電鍍工藝

集成電路片內(nèi)銅互連技術(shù)的發(fā)展

如何采用銅互連單大馬士革工藝制作超厚金屬銅集成電感的概述

鋁/銅互連工藝與雙鑲嵌法(AL/Cu Interconnect and Dual Damascenes)

具有銅互連的IC芯片設計

銅互連,尚能飯否?

大馬士革銅互連工藝詳解

一文詳解銅互連工藝

一文詳解銅互連工藝

評論