離子研磨技術的重要性

在掃描電子顯微鏡(SEM)觀察中,樣品的前處理方法至關重要。傳統機械研磨方法存在諸多弊端,如破壞樣品表面邊緣、產生殘余應力等,這使得無法準確獲取樣品表層納米梯度強化層的真實、精準的原位力學性能。而離子束研磨技術以其獨特的優勢,能夠有效解決這一難題,為 SEM 觀察提供了高質量的樣品制備手段。

離子研磨的工作原理

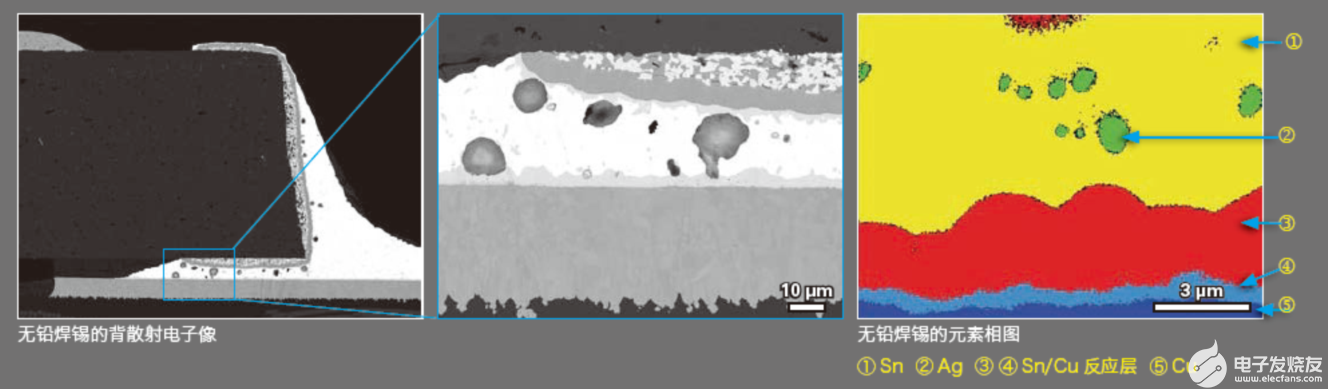

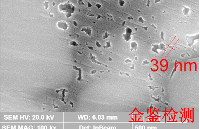

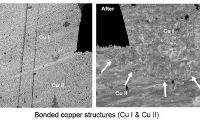

離子研磨是通過離子撞擊材料表面實現的。具體來說,離子源中的氬氣(純度需達到 99.9999%以上)在高真空環境下,經高壓電場電離成氬離子。這些氬離子撞擊樣品表面,通過動量交換將動能傳遞給樣品表面原子,使原子獲得足夠能量逃逸,從而在宏觀上實現“離子研磨”。高真空環境是必不可少的,否則高能電子束會因撞擊空氣分子而被吸收或散射,影響研磨效果。與傳統機械研磨相比,離子研磨具有顯著的優勢。例如,在太陽能電池切割加工截面與離子束研磨(CP)加工截面的背散射電子像對比中,傳統機械研磨的解理面沿晶粒邊界凹凸不平,而經過 CP 加工的截面則十分光滑。這種光滑的截面能夠清晰地觀察到一些在傳統研磨中不明顯的結構,如位于 ZnO 和 CIGS 之間因成分差異形成的 CdS 層襯度,以及由晶體取向不同產生的通道襯度。

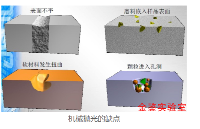

離子研磨設備的使用要點

在使用離子束研磨設備時,樣品固定于樣品臺之上,需要切割的部分應突出遮擋板 1~1.5mm。屏蔽板的作用是遮蔽非目標區域的離子束,避免損傷,但長時間轟擊后屏蔽板需要更換。

離子研磨的優化方法

為了提高離子研磨的效果,可以采用一些優化方法。例如,將氬離子束角度調節到 80°以上時,高能粒子轟擊角度和加工平面近似平行,這樣氬離子轟擊樣品表面時,凸出部分被轟擊或者轉移到凹陷區域,長時間轟擊后可以降低整個平面的粗糙度,實現平面拋光。在加工過程中旋轉載物臺可以讓研磨范圍更廣。

研磨的應用場景

在電池領域,可用于鋰電池電極材料極片的內部結構、極片孔隙度的測量,通過孔隙度可以判斷鋰電池材料的吸液性,進而判斷鋰電池材料的循環壽命。在芯片領域,可用于芯片、LED 等失效分析,以及納米量子電子器件、亞波長光學結構,表面等離子元器件等應用的微納加工。

CP與FIB的區別

CP 主要承擔前處理任務,用于對樣品截面進行切割與拋光,之后將處理好的樣品置于 SEM 或 OM 中進行觀察;FIB 通常與 SEM 配合使用,能夠在刻蝕樣品的過程中同步觀察,常用于截面分析或 TEM 樣品的制備。

離子研磨技術作為一種先進的樣品前處理方法,在 SEM 觀察中發揮著重要作用。金鑒實驗室的專業服務不僅限于測試和認證,還包括失效分析、技術咨詢和人才培養,為客戶提供一站式的解決方案。

-

顯微鏡

+關注

關注

0文章

616瀏覽量

24057 -

離子

+關注

關注

0文章

103瀏覽量

17243 -

fib

+關注

關注

1文章

94瀏覽量

11339

發布評論請先 登錄

鋰電材料截面制樣-氬離子拋光CP離子研磨 金鑒實驗室分享(上)

SEM制樣氬離子拋光檢測

一文讀懂氬離子拋光和FIB區別

一文讀懂氬離子拋光和FIB區別

評論