一、行業現狀

因為制造工藝精細繁瑣,目前高端PCB的生產良率水平普遍不理想,導致產能無法得到有效提升和釋放,且成本居高不下。以IC載板為例,在1張800*600mm的板上,超過70萬鐳射孔需要3D測量孔深,準確快速3D測量必不可少且刻不容緩。

IC載板鐳射孔工藝良率損失分析:

為持續提高綜合生產良率,除了進一步優化各環節工藝水平,還需要在各關鍵制程段導入更加有效、更高頻次的過程質量管控和監測手段,將工藝失效和批量性不良攔截在初發時。然而,目前行業內還沒有成熟且高效的PCB微孔三維全尺寸檢測手段。

二、行業痛點

PCB微孔檢測面臨三大挑戰:一是微孔尺寸極小檢測精度要求極高,例如鐳射孔深度最大203μm(8mil)、孔徑50~236μm(2~9.3mil)、深徑比最大5:1。背鉆孔深度最大8mm、深徑比最大15:1;二是深徑比大,從1:1到8:1,甚至超過8:1;三是復雜背景干擾多,如材料殘渣、金屬面、油面、樹脂填塞等等。這些挑戰要求三維測量方法兼具大范圍、高精度、跨材質、跨結構能力。

當前行業普遍采用的傳統方法是人工切片檢測,弊端明顯:1、從取樣、切片到輸出檢測結果,通常需要1~2天,檢測時效性差;2、切片檢測屬于破壞性測試,報廢成本較高,無法提高檢測頻率;3、依賴檢測人員切片、特征選取等經驗,操作及人員主觀導入誤差極大,檢測結果可靠性差。

另外,業內也在嘗試多種非破壞性檢測方案。其中AOI檢測設備以2D視覺檢測+3D激光掃描特征點方式為主,無法獲取完整三維形貌,難以滿足PCB微孔三維全尺寸測量需要。白光干涉法精度可以達到納米,適合光滑結構性表面的檢測,難以滿足IC載板多樣化復雜表面的檢測需要。激光共聚焦精度和適應性滿足要求,但成本高、速度慢。超景深(變焦)測量法適合大角度斜面與高粗糙度表面的檢測,但精度較低。

三、星納微解決方案

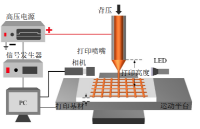

星納微推出的面共焦3D顯微成像技術,為PCB微孔加工的3D測量帶來了全新的突破。該技術基于寬場顯微成像原理,利用結構照明調制被測物體的表面信息,通過垂直軸向掃描計算得到微孔的3D形貌,實現了大范圍、高精度、跨材質、跨結構的復雜形貌三維成像能力。可以實現對IC載板鐳射孔、高密度互連PCB板背鉆孔、定深孔、樹脂塞孔等各種類型的PCB微孔快速、穩定的三維成像。結合3D點云計算算法,可以快速測量PCB微孔的孔徑、深度、真圓度、上下孔徑比等參數,大大提高PCB微孔的檢測效率。

市場價值

通過全自動化、高速3D全尺寸量測,及時發現不良產品和工藝惡化趨勢,有效提高綜合良率;可應對各種類型PCB微孔,包括鐳射孔、背鉆孔、樹脂塞孔等等,真正做到一機多用;可輸出原始3D點云數據和2D彩圖,助力工廠建立數據庫,構建 “工藝參數+工藝結果”的閉環反饋系統。

-

PCB板

+關注

關注

27文章

1471瀏覽量

53113

發布評論請先 登錄

TechWiz LCD 3D應用:微液晶分子摩擦排布

TechWiz LCD 3D應用:微液晶分子摩擦排布

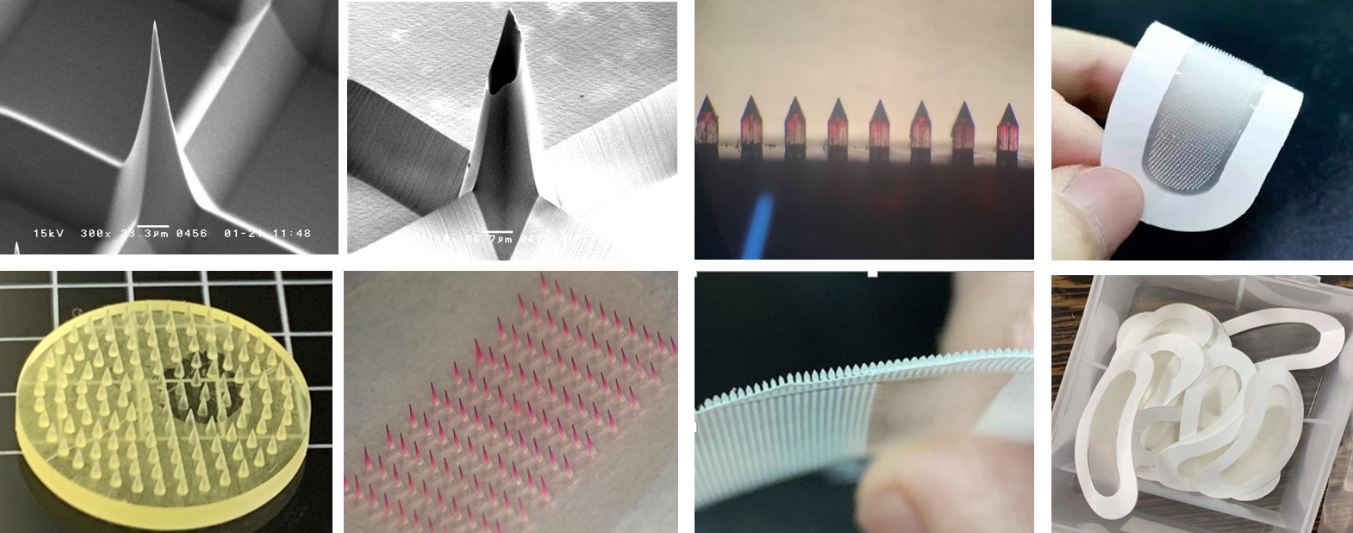

高分子微納米功能復合材料3D打印加工介紹

多維精密測量:半導體微型器件的2D&3D視覺方案

領麥微紅外測溫傳感器在小型光敏3D打印機中的創新應用

安泰功率放大器在微納光固化3D打印中的具體應用

3D測量-PCB板(星納微科技)

3D測量-PCB板(星納微科技)

評論