引言:工廠的"拖延癥"有多可怕?

在制造業中,時間就是金錢,效率就是生命。然而,許多工廠卻飽受"拖延癥"的困擾——訂單延期、生產計劃混亂、設備空轉、庫存積壓……這些問題不僅導致成本飆升,還可能讓企業錯失市場機遇。

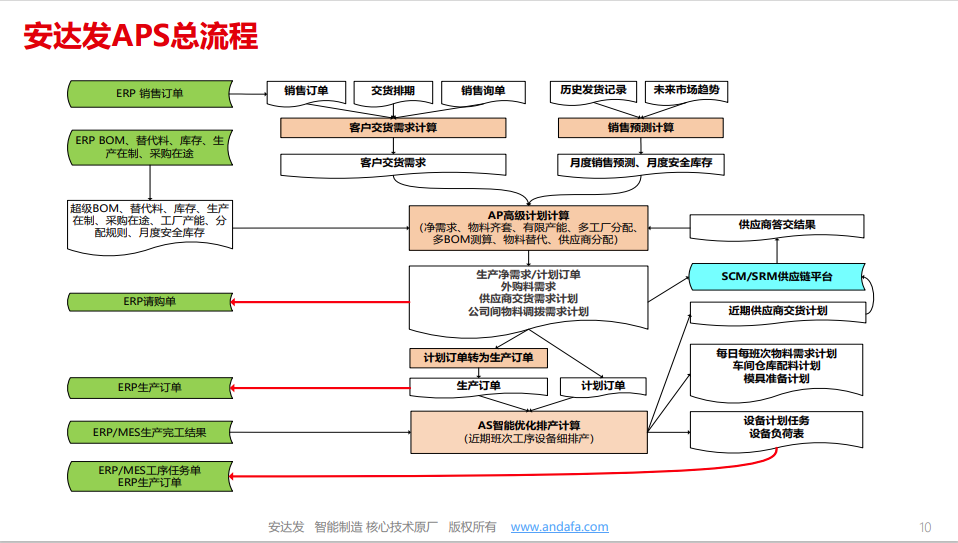

如何破解這一難題?答案就是高級計劃與排程系統(APS, Advanced Planning and Scheduling)。而安達發APS排產,正是工廠的"時間管理大師",它能精準規劃每一分鐘的生產資源,讓拖延癥徹底終結。

一、為什么工廠需要"時間管理大師"?

1.傳統排產的三大痛點

人工排產效率低:依賴經驗,耗時耗力,難以應對突發變化。

計劃趕不上變化:插單、設備故障、物料短缺等問題頻發,導致生產節奏被打亂。

資源利用率低:設備、人力、物料無法最優匹配,造成浪費。

2.安達發APS排產的價值

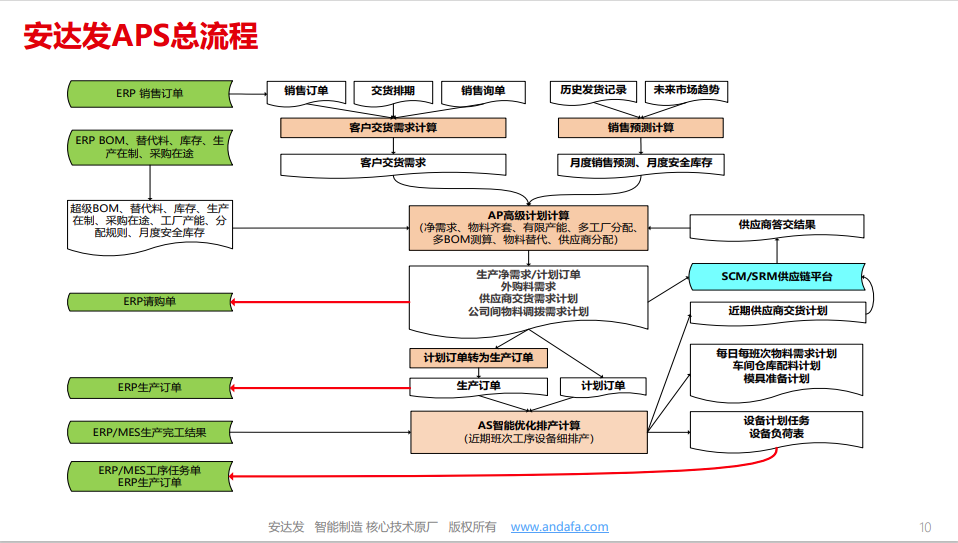

APS系統通過AI智能算法,實現:

?自動優化排程:綜合考慮訂單優先級、設備能力、物料供應等因素,生成最優生產計劃。

?實時動態調整:遇到插單、設備異常時,快速重新排程,減少停工損失。

?提升資源利用率:讓機器、工人、物料在正確的時間做正確的事,避免閑置或過載。

安達發APS排產,就像一位經驗豐富的"生產指揮官",讓工廠運作如行云流水。

二、安達發APS排產如何成為"拖延癥終結者"?

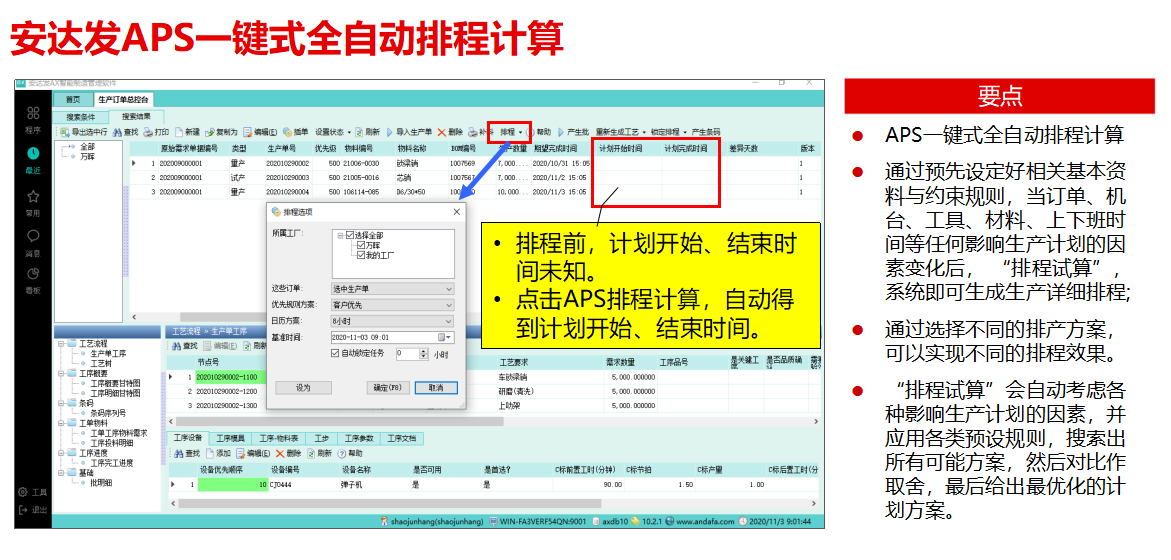

1.智能排程:讓生產計劃"零拖延"

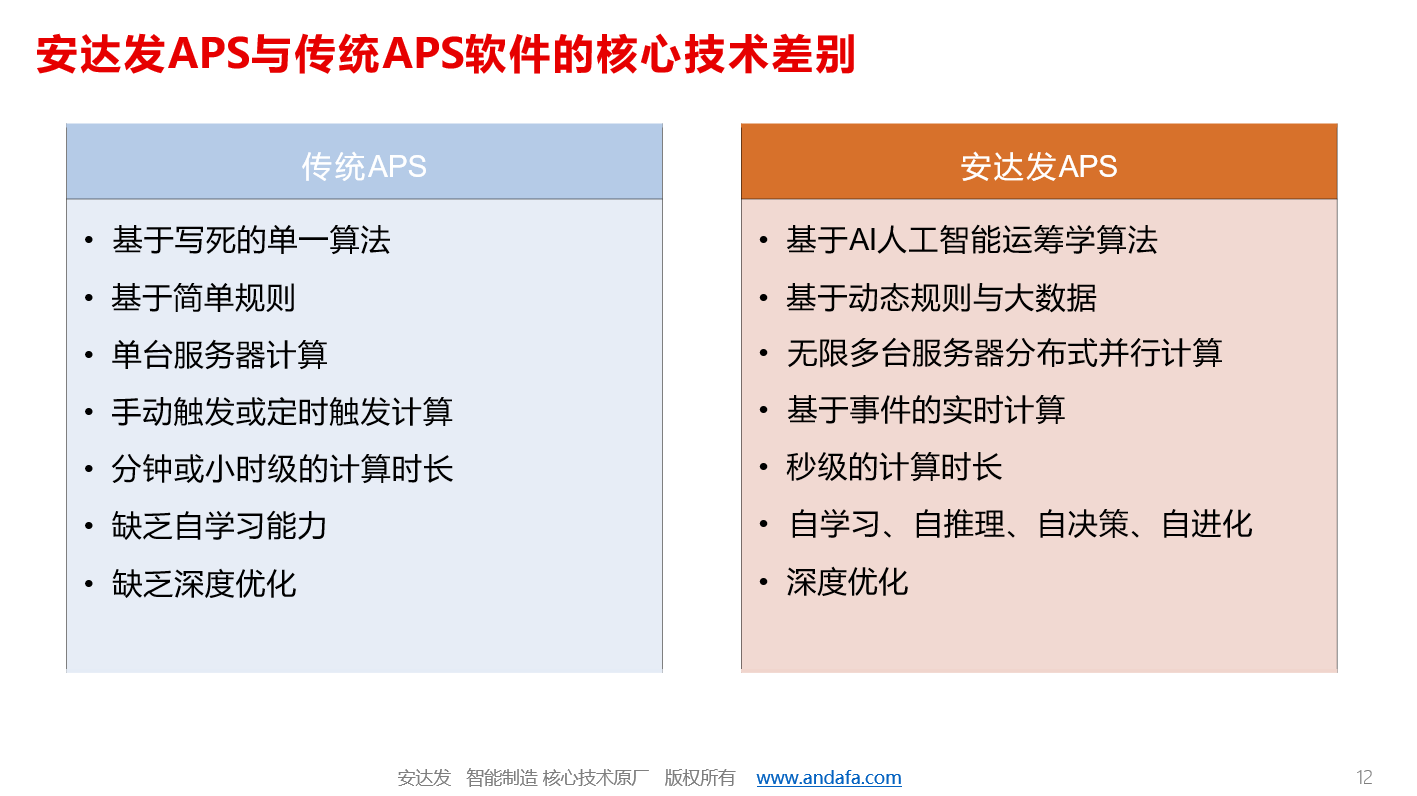

傳統排產依賴人工經驗,容易出錯且耗時。而安達發APS采用高級算法(如約束理論、遺傳算法等),能在幾秒內生成最優排程,并自動規避沖突。

真實案例:深圳某塑膠廠使用安達發APS后,近3000張單、每張單約3道工序,每道工序約20臺機器與2套模具,2分鐘全部排完。

2.動態調整:應對變化游刃有余

生產過程中難免遇到插單、設備故障等問題。安達發APS能實時響應變化,自動調整排程,確保影響最小化。

例如:

緊急訂單插入:系統自動評估資源占用情況,調整生產順序,確保交期。

設備突發故障:自動分配替代機臺,避免產線停滯。

3.資源優化:告別"人等機、機等料"

APS系統能精準計算:

設備負載均衡:避免某些機臺過載,而其他機臺閑置。

物料協同:確保原材料、半成品準時到位,減少等待時間。

人力優化:合理分配班次,避免人力浪費或不足。

真實效果:某汽車零部件企業應用安達發APS后,設備利用率提升25%,庫存降低15%。

三、安達發APS排產如何推動工廠數字化轉型?

1.數據驅動決策

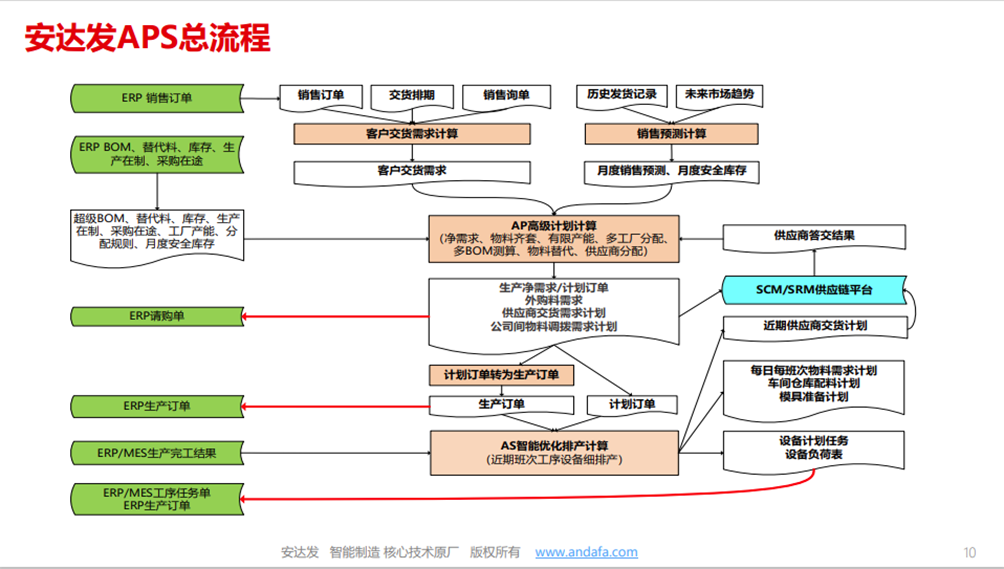

安達發APS系統整合ERP、MES、WMS等數據,實現:

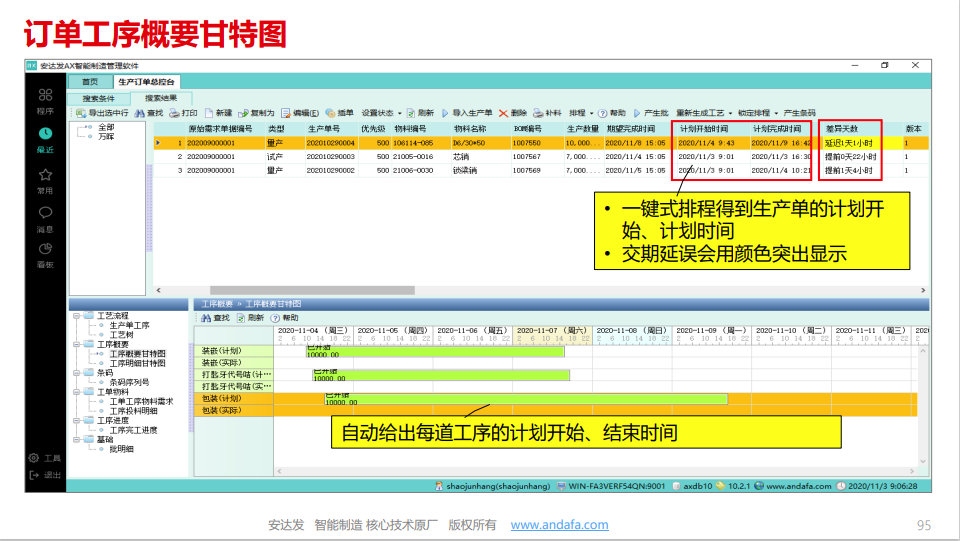

可視化排程:甘特圖、資源負載圖一目了然。

智能預警:提前發現潛在瓶頸,防患于未然。

2.實現精益生產(Lean Production)

減少浪費(Muda):消除等待、搬運、過量生產等七大浪費。

提升準時交付率(OTD):客戶滿意度大幅提高。

3.邁向工業4.0

APS是智能工廠的核心系統之一,與物聯網(IoT)、人工智能(AI)結合,可實現:

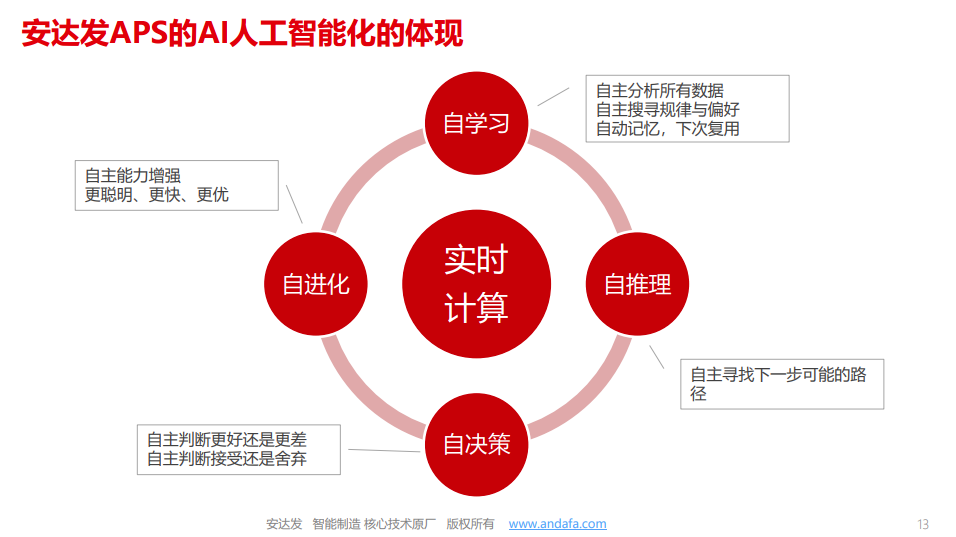

自學習:自主分析所有數據、自主搜尋規律與偏好、自動記憶,下次復用。

自優化:自主能力增強,更聰明、更快、更優,越用越智能。

自推理:自主尋找下一步可能的路徑。

自決策:自主判斷更好還是更差,自主判斷接受還是舍棄。

結語:擁抱安達發APS,讓工廠效率飛起來!

在競爭激烈的制造業中,時間就是競爭力。安達發APS排產,就像一位不知疲倦的"時間管理大師",幫助工廠告別拖延癥,實現高效、精準、柔性的生產模式。未來已來,你的工廠準備好升級了嗎?

審核編輯 黃宇

-

APS

+關注

關注

0文章

354瀏覽量

17920

發布評論請先 登錄

納祥科技客戶案例 | 集照明、無線充、時間管理于一體的LED智能臺燈方案

安達發 主機廠必看!APS高級排產軟件讓訂單交付周期從龜速變閃電!

國產VS進口APS:安達發APS自動排產軟件為何更適合中國制造?

塑膠行業必看!安達發APS生產排產軟件如何解決‘設備沖突’與‘產能瓶頸’?

提升客戶滿意度30%:APS計劃排產軟件如何賦能CRM需求管理?

讓企業運營效率顯著提升,安達發APS是怎么做到的

告別Excel排產!安達發APS智能可視化排程,生產計劃一目了然

手動檢測的終結者:機器人氣密性測試設備來襲

安達發|APS高級排程高級物料需求計劃

安達發|APS生產計劃自動排產軟件解決方案

安達發APS:工廠的‘時間管理大師’,拖延癥終結者!

安達發APS:工廠的‘時間管理大師’,拖延癥終結者!

評論