在制造業的數字化轉型浪潮中,生產計劃與排程(Production Planning and Scheduling,簡稱PPS)作為企業運營的“中樞神經”,直接影響著訂單交付效率、資源利用率和成本控制能力。然而,許多企業至今仍依賴Excel等傳統工具進行排產,面對復雜的市場需求和多變的生產環境,這種模式逐漸顯露出效率低、靈活性差、協同困難等弊端。而安達發APS(高級計劃與排程系統)的智能可視化排程解決方案,正以數據驅動、實時決策、全局優化為核心,幫助企業實現從“手工排產”到“智能排程”的跨越式升級。

一、Excel排產:制造業的“隱形成本黑洞”

盡管Excel功能強大,但將其用于生產排程時,問題層出不窮:

效率低下:面對數百條訂單、數十道工序和復雜的資源約束,人工手動排產耗時數天甚至數周,且極易出錯;

缺乏實時性:設備故障、訂單變更或物料短缺時,需重新調整表格,導致計劃與實際脫節;

協同困難:銷售、采購、生產等部門數據割裂,版本混亂,跨部門溝通成本高;

無法全局優化:依賴經驗決策,難以平衡交期、產能、庫存等多目標,常陷入“救火式”管理。

二、安達發APS:智能排程的“工業大腦”

安達發APS系統基于AI人工智能、運籌學算法和大數據技術,重構了生產計劃管理模式,其核心優勢體現在三大層面:

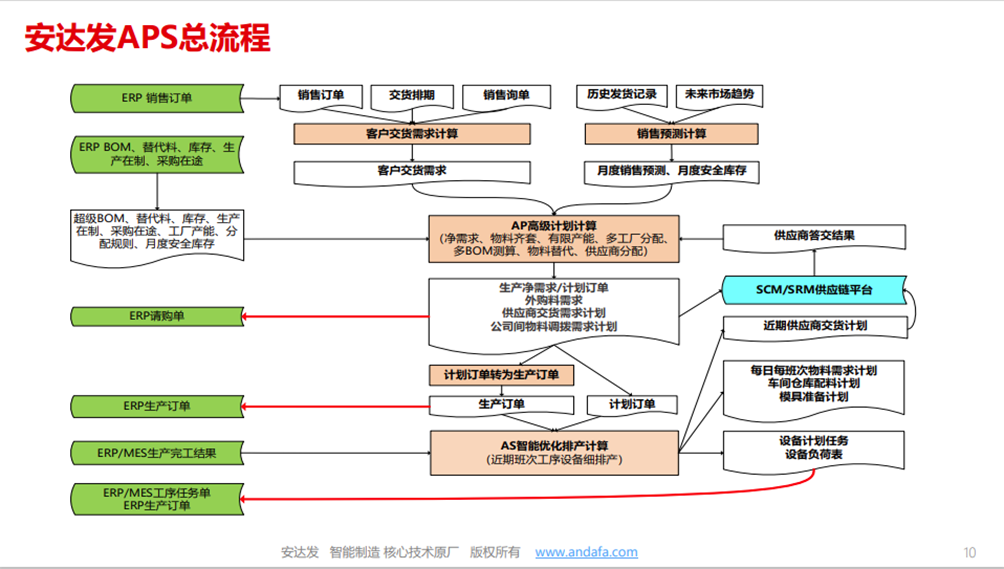

1.數據集成,一鍵生成最優方案

多源數據打通:集成ERP、MES、WMS等系統數據,實時獲取訂單、庫存、設備狀態等信息;

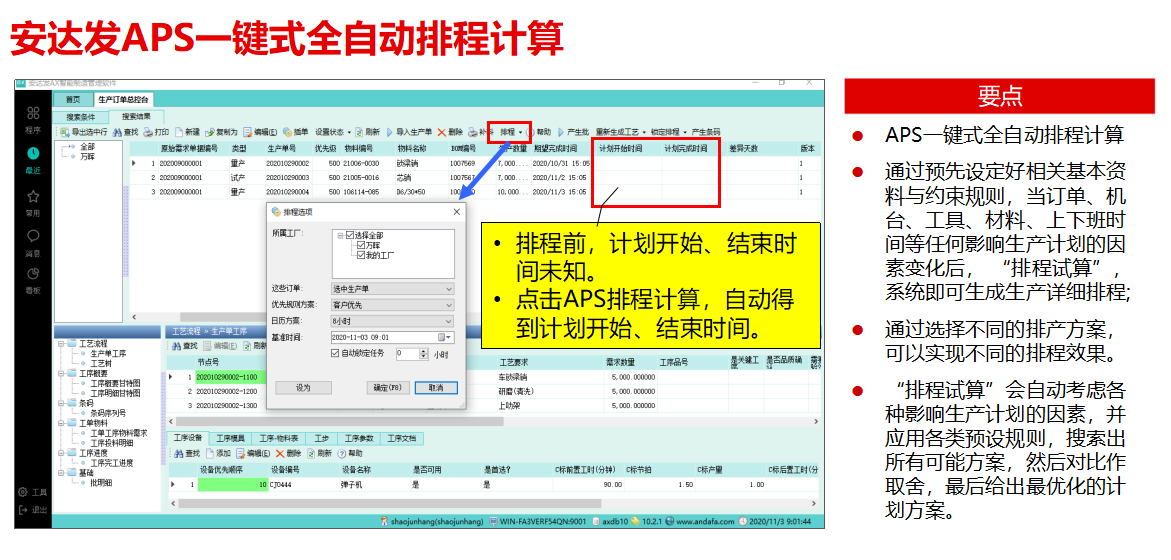

智能算法優化:通過遺傳算法、約束規劃等技術,在分鐘級內生成滿足交期、成本、資源約束的最優排程方案;

2. 可視化排程,計劃執行“所見即所得”

甘特圖交互界面:以時間軸清晰展示設備、人員、訂單的占用情況,拖拽即可調整計劃;

實時監控看板:通過紅綠燈預警、負荷熱力圖等功能,直觀識別瓶頸資源與潛在沖突;

多維度可視化:支持按車間、產線、機臺等視角切換,滿足不同層級管理需求。

3.協同閉環,打破部門壁壘

多角色協同平臺:銷售可實時查詢產能占用,采購同步獲取物料需求,計劃變更自動通知相關方;

移動端支持:車間班組長通過手機確認任務進度,異常情況即時上報;

歷史數據沉淀:系統自動記錄排產邏輯與執行結果,為持續優化提供數據支撐。

三、智能排程的落地價值:從“經驗驅動”到“數據驅動”

某汽車零部件企業引入安達發APS后實現顯著效益:訂單準時交付率從78%提升至95%,通過優化設備利用率和減少換型次數,年節約生產成本超300萬元;突發訂單調整響應時間從2小時降至30分鐘,客戶滿意度提升40%。

這些成果的背后,是安達發APS系統對制造業底層邏輯的重構:

從“經驗主義”到“算法決策”:系統基于實時數據與優化模型,替代人工試錯,確保計劃科學性;

從“靜態計劃”到“動態調整”:通過實時反饋機制,實現“計劃-執行-監控-修正”閉環;

從“局部最優”到“全局最優”:統籌考慮產能、庫存、物流等要素,實現企業整體效益最大化。

結語:數字化轉型的必由之路

在“多品種、小批量、短交期”成為常態的今天,企業若固守Excel排產,無異于“馬車時代追求更快的馬”。安達發APS智能可視化排程,不僅是一套工具,更是推動制造業向智能化、精益化躍遷的戰略支點。當生產計劃從“黑箱操作”變為“透明管控”,從“被動應對”轉為“主動規劃”,企業才能真正實現降本增效、贏得市場競爭的主動權。告別Excel,擁抱安達發APS——這不僅是技術的升級,更是管理思維的革命。

審核編輯 黃宇

-

可視化

+關注

關注

1文章

1243瀏覽量

21623 -

APS

+關注

關注

0文章

354瀏覽量

17916

發布評論請先 登錄

國產VS進口APS:安達發APS自動排產軟件為何更適合中國制造?

精密儀器APS高級排產軟件解決方案

國內APS高級排程軟件的全面解析

告別Excel排產!安達發APS智能可視化排程,生產計劃一目了然

告別Excel排產!安達發APS智能可視化排程,生產計劃一目了然

評論