文章來源:晶格半導體???

原文作者:晶格半導體???

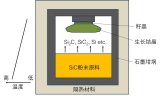

SiC外延設備的復雜性主要體現在反應室設計、加熱系統和旋轉系統等關鍵部件的精確控制上。在SiC外延生長過程中,晶型夾雜和缺陷問題頻發,嚴重影響外延膜的質量。如何在提高外延生長速率和品質的同時,有效避免這些問題的產生,可以從以下幾個方面入手。?

反應室設計優化?????????

1、氣體分布優化

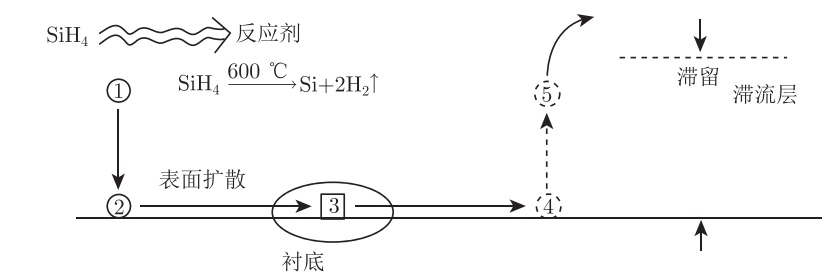

設計更合理的氣體入口結構,采用氣體分布器或特殊的進氣管道布局,使反應氣體(如硅源、碳源等)能均勻地進入反應室,避免局部氣體濃度過高或過低。例如,采用多孔板氣體分布器,讓氣體通過小孔均勻擴散到反應區域,這樣能保證外延生長過程中各處反應條件一致,減少因氣體分布不均導致的晶型夾雜和缺陷。

優化反應室的形狀和內部流場,通過計算機模擬流體動力學(CFD)技術,分析氣體在反應室內的流動特性,調整反應室結構,使氣體流動更加平穩,減少氣體的渦流和滯流區域,從而提高外延生長的均勻性,降低缺陷產生幾率。

2、反應室材料選擇與處理

選擇合適的反應室材料,確保其在高溫、腐蝕性氣體環境下具有良好的化學穩定性。例如,選用經過特殊涂層處理的石英或碳化硅材質反應室,這些材料不僅能耐受高溫和反應氣體的侵蝕,還能減少雜質的釋放,避免因反應室材料引入雜質而導致外延膜缺陷。

對反應室進行嚴格的清洗和預處理,在每次使用前,采用高溫烘烤、化學清洗等方法去除反應室內殘留的雜質和污染物,保證反應環境的純凈,為高質量的外延生長創造條件。

加熱系統改進????

1、溫度均勻性控制

采用多區加熱技術,在反應室周圍設置多個獨立控制的加熱區,通過精確調節每個加熱區的功率,使反應室內不同位置的溫度分布更加均勻。例如,在水平式反應室中,可在反應室的前端、中端和后端分別設置加熱區,根據溫度監測數據實時調整各加熱區的功率,確保整個反應區域的溫度偏差控制在極小范圍內,避免因溫度梯度導致的晶型轉變異常和缺陷形成。

優化加熱元件的布局和結構,采用更合理的加熱絲纏繞方式或使用新型的加熱材料,如石墨加熱體等,提高加熱效率和溫度均勻性。同時,在加熱元件與反應室之間設置隔熱層,減少熱量散失和熱傳導不均的影響,進一步提升溫度控制的精度。

2、溫度精確控制與穩定性

配備高精度的溫度傳感器,實時監測反應室內的溫度變化,并將溫度信號反饋給控制系統。采用先進的溫度控制算法,如比例 - 積分 - 微分(PID)控制算法及其改進算法,根據溫度偏差精確調節加熱功率,使反應溫度能夠快速、穩定地達到設定值,并保持在極小的波動范圍內。例如,將溫度波動控制在 ±1℃以內,為外延生長提供穩定的熱環境,減少因溫度波動導致的晶型夾雜和缺陷。

旋轉系統優化????

1、旋轉穩定性提升

選用高精度的旋轉電機和軸承,確保旋轉系統在高速旋轉時具有良好的穩定性和低振動特性。例如,采用空氣軸承或磁懸浮軸承,這些軸承能夠有效減少機械摩擦和振動,保證晶圓在旋轉過程中的平穩性,避免因旋轉抖動導致外延膜生長不均勻,進而產生缺陷。

對旋轉系統進行動平衡測試和校正,在安裝前對旋轉部件進行精確的動平衡檢測,通過添加或去除配重塊等方式,使旋轉部件的重心與旋轉軸重合,減少因不平衡旋轉產生的離心力,保證晶圓在旋轉過程中各點受到的力均勻,提高外延生長的一致性。

2、旋轉速度精確控制

采用先進的速度控制系統,能夠精確調節旋轉系統的轉速,并根據外延生長的不同階段和工藝要求,實時調整轉速。例如,在生長初期采用較低的轉速,使反應氣體能夠充分吸附在晶圓表面,形成均勻的初始層;隨著生長過程的進行,逐漸提高轉速,增強氣體的擴散和混合效果,提高外延生長速率和質量。通過精確控制旋轉速度,優化外延生長過程中的傳質和反應動力學,減少晶型夾雜和缺陷的產生。

工藝參數優化????

1、生長溫度和時間優化

通過實驗和理論模擬相結合的方法,確定最佳的外延生長溫度窗口。不同的晶型對生長溫度有嚴格要求,例如,4H - SiC 的外延生長通常在 1500 - 1600℃之間,在此溫度范圍內精確調整溫度,找到既能保證較高生長速率又能減少晶型夾雜和缺陷的最佳溫度點。同時,合理控制生長時間,避免過長或過短的生長時間導致的外延膜質量問題。例如,過長的生長時間可能會使雜質積累增多,產生更多缺陷;過短的生長時間則可能導致外延膜厚度不均勻或生長不完全。

2、氣體流量和比例調整

精確控制反應氣體的流量,根據外延生長的速率和質量要求,實時調整硅源、碳源等氣體的流量。例如,在生長初期,適當增加硅源氣體的流量,促進硅原子在晶圓表面的吸附和沉積,形成良好的初始層;在生長后期,根據外延膜的生長情況,合理調整碳源氣體的流量,以保證碳硅比符合目標晶型的要求,避免因碳硅比失調導致晶型夾雜。同時,精確控制載氣(如氫氣)的流量,通過載氣的流動帶動反應氣體的擴散和混合,優化反應環境,提高外延生長的質量。

3、壓力控制

優化反應室內的壓力條件,根據不同的外延生長工藝,選擇合適的生長壓力。例如,在常壓或低壓條件下進行外延生長,通過精確控制壓力,調節反應氣體的擴散和反應速率。較低的壓力可以促進氣體分子的擴散,減少氣相中的雜質碰撞和沉積,有利于提高外延膜的質量;而在某些情況下,適當提高壓力可以增加反應氣體的濃度,提高外延生長速率。通過精確控制壓力參數,找到生長速率和質量的最佳平衡點,減少晶型夾雜和缺陷的產生。

原材料質量控制????

1、氣體純度

保證使用高純度的反應氣體,確保硅源(如硅烷等)、碳源(如丙烷等)和載氣(如氫氣)的純度達到 99.999% 以上,甚至更高。采用氣體純化設備,進一步去除氣體中的雜質,如水分、氧氣、金屬雜質等,避免這些雜質在反應過程中進入外延膜,導致晶型夾雜和缺陷。例如,通過低溫冷凝、吸附等方法去除氣體中的水分和氧氣,通過特殊的金屬吸附劑去除氣體中的金屬雜質,保證反應氣體的純凈度。

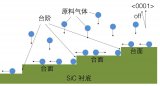

2、晶圓質量

篩選對用于外延生長的 SiC 晶圓進行嚴格的質量篩選,選擇晶體質量高、缺陷密度低的晶圓。在晶圓的采購過程中,要求供應商提供詳細的晶體質量檢測報告,包括位錯密度、微管密度等指標。在使用前,對晶圓進行再次檢測,如采用化學腐蝕法觀察晶圓表面的缺陷情況,采用 X 射線衍射等技術檢測晶圓的晶體結構完整性。通過選擇高質量的晶圓作為生長襯底,為獲得高質量的外延膜奠定基礎,減少因襯底缺陷導致的外延膜晶型夾雜和缺陷問題。

實時監測與反饋控制?????

1、在線監測技術應用

采用原位監測技術,如反射高能電子衍射(RHEED)、光發射光譜(OES)等,實時監測外延生長過程中的晶體結構和反應氣體的狀態。RHEED 可以實時觀察外延層的生長模式、晶型轉變等情況,通過監測衍射圖案的變化,及時發現晶型夾雜等問題;OES 則可以在線分析反應氣體的成分和濃度變化,根據光譜信號調整氣體流量和比例,保證反應過程的穩定性。通過實時監測,能夠及時發現生長過程中的異常情況,為及時調整工藝參數提供依據。

2、反饋控制系統建立

基于在線監測的數據,建立反饋控制系統,將監測到的晶體結構、溫度、氣體流量等信息實時反饋給控制系統。控制系統根據預設的工藝標準和模型,自動調整反應室設計、加熱系統、旋轉系統等關鍵部件的參數,實現對外延生長過程的閉環控制。例如,當 RHEED 監測到晶型出現異常時,反饋控制系統自動調整加熱溫度、氣體流量等參數,嘗試糾正晶型生長方向,避免晶型夾雜和缺陷進一步擴大,從而提高外延生長的穩定性和外延膜的質量。

-

半導體

+關注

關注

335文章

28909瀏覽量

237801 -

晶圓

+關注

關注

53文章

5162瀏覽量

129787 -

SiC

+關注

關注

31文章

3224瀏覽量

65228

原文標題:如何提高SiC外延的品質

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

一文詳解外延生長技術

基于簡單的支架多片4H-SiC化學氣相沉積同質外延生長

GaN外延生長方法及生長模式

淺談GaN 異質襯底外延生長方法

國產CVD設備在4H-SiC襯底上的同質外延實驗

應力消除外延生長裝置及外延生長方法

有效抑制SiC外延片掉落物缺陷生成的方法

提高SiC外延生長速率和品質的方法

提高SiC外延生長速率和品質的方法

評論