硅晶圓相對容易處理,并且良好的實踐和自動設備已將晶圓斷裂降至低水平。然而,砷化鎵晶圓并不是那么堅韌,斷裂是主要的晶圓良率限制因素。在砷化鎵制造線上,電路的售價很高,通常會處理部分晶圓。

除了最小化斷裂外,晶圓表面在整個加工過程中必須保持平坦。這在特別是使用將圖案投影到晶圓表面的圖案技術的生產線上是正確的。如果表面翹曲或波紋狀,投影的圖像將變得扭曲并改變所需的圖像尺寸。這類似于在扭曲的屏幕上投影幻燈片。翹曲是由在爐管中快速加熱和/或冷卻晶圓引起的。

3、工藝變化

當晶圓通過制造過程時,它接受了許多摻雜、層疊和圖案化工藝,每一個都必須滿足難以置信的嚴格的物理和清潔要求。但即使是最復雜的工藝也會從晶圓到晶圓、批次到批次、日復一日地變化。當一個工藝超出其工藝限制(超出規格)時,它會導致晶圓上或晶圓上的芯片出現一些不允許的結果。

工藝工程和工藝控制程序的目標不僅是保持每個工藝在其控制規格內運行,而且還要維持工藝參數的恒定分布,如時間、溫度、壓力等。這些工藝參數是使用后面章節中解釋的統計過程控制技術進行監控的。

在整個過程中,有許多檢查和測試旨在檢測不需要的變化,以及對設備參數進行頻繁校準以滿足工藝規格。其中一些測試由生產人員執行,有些由質量控制組織執行。然而,即使是維護和監控得最好的工藝也會表現出一些變化。工藝工程和電路設計的挑戰之一是適應這些變化,并且仍然擁有一個功能設備。

4、工藝缺陷

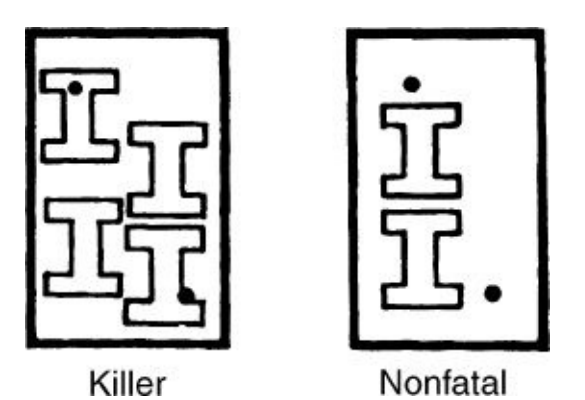

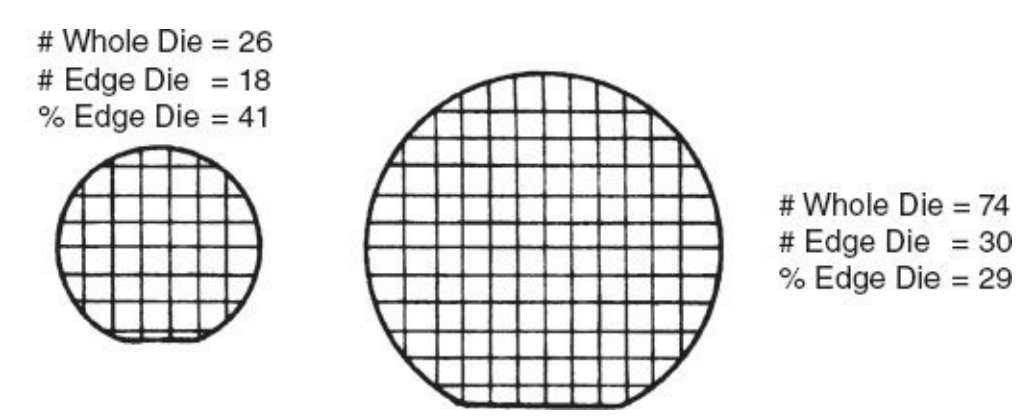

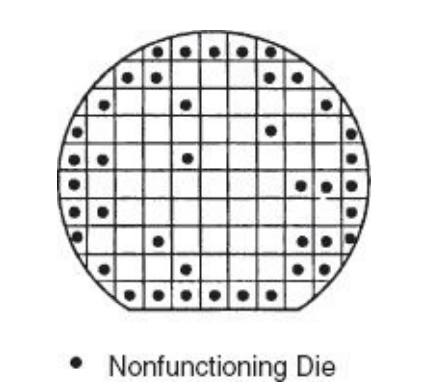

工藝缺陷被定義為晶圓表面上的污染或不規則性的孤立區域(或斑點)。這些缺陷通常被稱為斑點缺陷或點缺陷。它們隨機出現在晶圓表面上。有些不是致命的,有些會使電路無法操作。后者被稱為致命缺陷(見下圖)。不幸的是,較小的缺陷有時在制造過程中無法檢測到。它們在晶圓分選中顯現為被拒絕的芯片。

這些缺陷的主要來源是制造區域使用的液體、氣體、室內空氣、人員、工藝機器和水。顆粒和其他小污染物會附著在晶圓表面。許多這些缺陷發生在圖案化過程中。回想一下,圖案化過程需要使用一層薄而脆弱的光刻膠來在刻蝕步驟中保護晶圓表面。來自顆粒的任何孔洞或撕裂將在晶圓表面層中以微小的刻蝕孔結束。這些孔被稱為針孔,是光刻工程師主要關注的問題。因此,晶圓經常進行污染檢查,通常在每個主要步驟之后。超過既定允許密度的晶圓將被拒絕。半導體行業協會(SIA)的國際半導體技術路線圖(ITRS)要求300毫米晶圓表面的缺陷密度最大為每平方厘米0.68個。

5、掩模缺陷

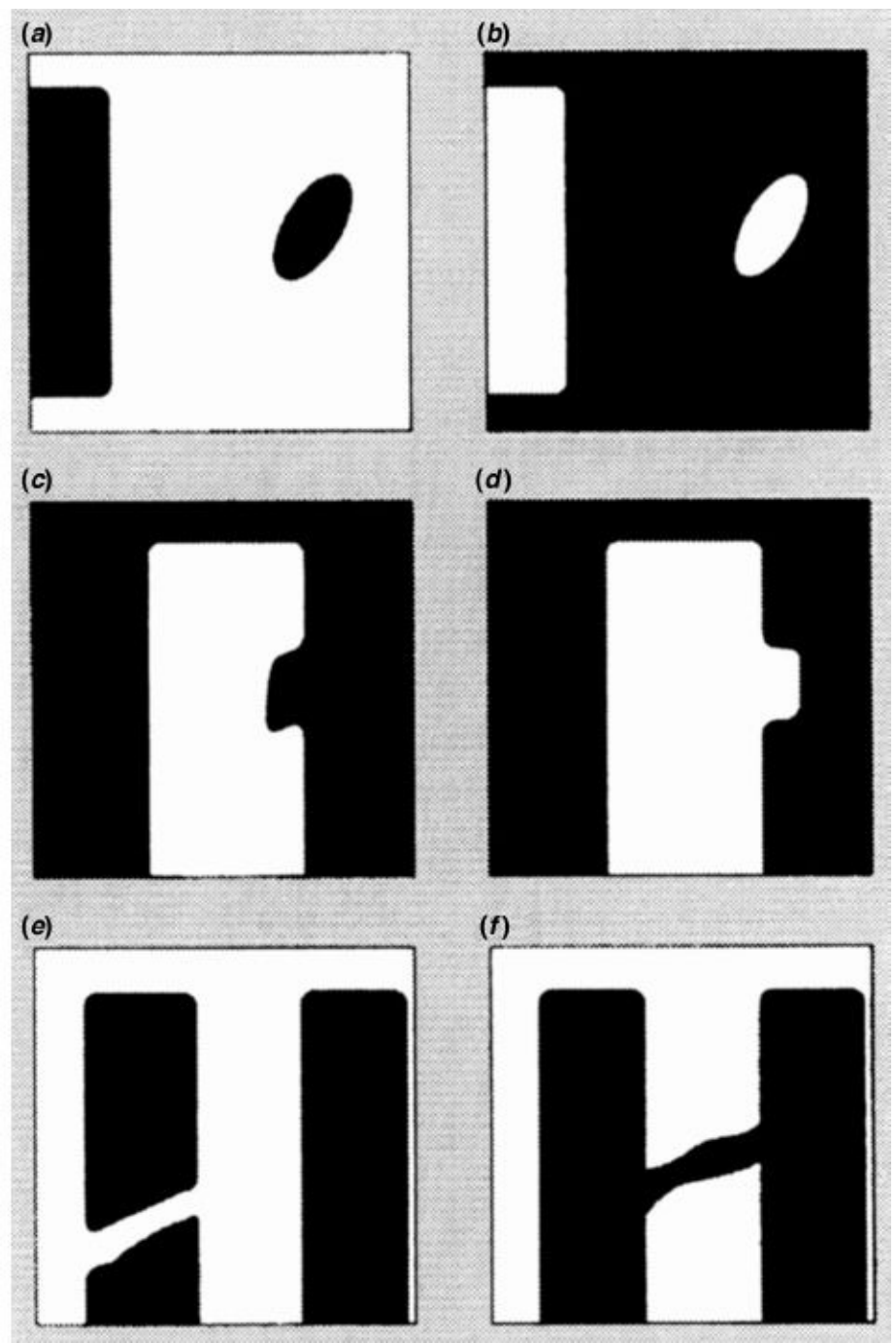

光掩模或光柵是圖案化過程中轉移到晶圓表面的圖案的來源。掩模或光柵上的缺陷最終會成為晶圓上的缺陷或圖案畸變。有三種常見的掩模或光柵引起的缺陷。首先是污染,例如掩模或光柵的透明部分上的污垢或污點。在光刻中,它們可以阻擋光線并將像圖案的不透明部分一樣印在晶圓上。第二是光柵石英板中的裂紋。它們也可以阻擋圖案化光線和/或散射光線,導致不需要的圖像和/或扭曲的圖像。第三是掩模或光柵制造過程中出現的圖案畸變。這些包括針孔或鉻點、圖案擴展或缺失部分、圖案斷裂或相鄰圖案之間的橋接(見下圖)。對于具有更小特征尺寸、更高密度和更大裸片尺寸的設備或電路,控制掩模產生的缺陷更為關鍵。

-

芯片

+關注

關注

459文章

52160瀏覽量

436069 -

半導體

+關注

關注

335文章

28585瀏覽量

232461 -

晶圓

+關注

關注

52文章

5117瀏覽量

129159 -

工藝缺陷

+關注

關注

0文章

4瀏覽量

6066

原文標題:半導體工藝之生產力和工藝良率(三)

文章出處:【微信號:FindRF,微信公眾號:FindRF】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

晶圓制造良率限制因素簡述(2)

晶圓制造良率限制因素簡述(2)

評論