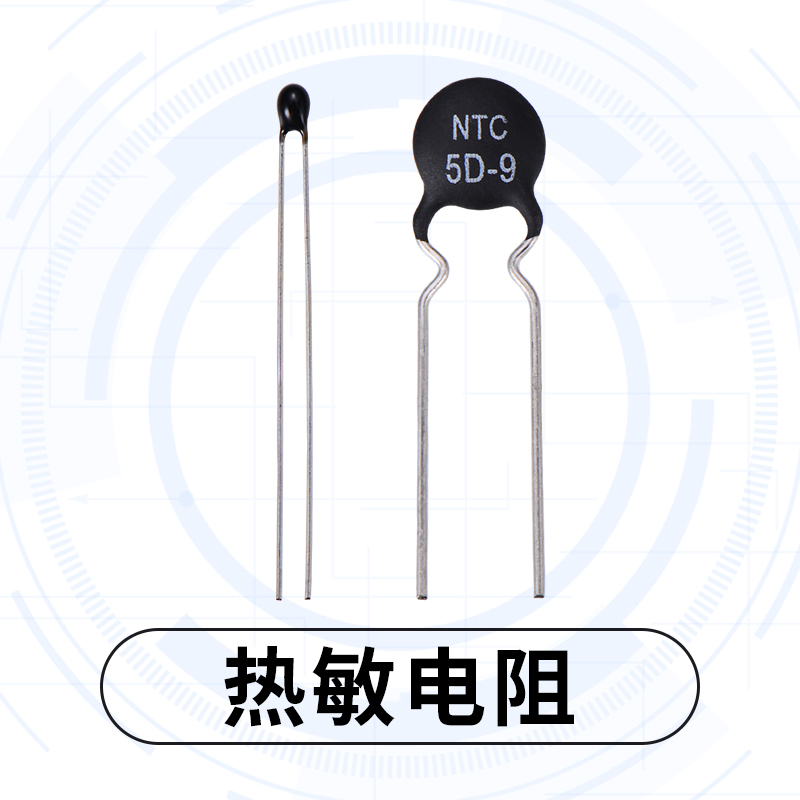

熱敏電阻在我們的日常生活中扮演著重要角色,從家電到航天都離不開它。了解這個小元件的制造過程和技術,會讓我們更加驚嘆它的神奇。讓我們一起揭開它背后的秘密。

1.原材料預備

熱敏電阻生產的第一步是準備原材料。主要原料為特種陶瓷粉末,包括氧化物、硅酸鹽等。這些原料經過嚴格篩選,確保其純度和粒度符合標準。為了改善原料性能,還需添加適量的助燃劑和增強劑。之后,將各種原料按比例混合均勻。

2.粉碎與混合

為了使原料盡可能均勻,首先需要進行粉碎處理。將混合好的原料放入球磨罐中,加入研磨介質進行球磨。經過一定時間的球磨后,粉末顆粒變得更細膩,混合更為均勻。

3.成型工藝

成型是將混合好的粉末制成特定形狀的過程。常見的成型方法有干壓成型和擠出成型。干壓成型適用于小型熱敏電阻,而擠出成型多用于大尺寸或異形產品。選取合適的成型方式,可保證熱敏電阻在生產過程中的尺寸穩定性。

4.除氧與初熔

完成成型后,熱敏電阻需要進入燒結窯進行除氧與初熔處理。這個步驟會消除熱敏電阻內部的氧氣,同時使其表面熔化成均勻的陶瓷膜。溫度控制至關重要,因為過高或過低的溫度都會影響熱敏電阻的性能和穩定性。

5.精熔工藝

在初熔的基礎上,進一步提高溫度進行精熔處理。此時,熱敏電阻內部的晶體結構開始出現變化。在恰當的時間將熱敏電阻取出,以控制其溫度特性,保證每一個熱敏電阻都能精確地滿足使用要求。

6.退火處理

精熔后,需要進行退火處理以消除熱敏電阻內部的應力。這一過程需要較長的時間和適當的降溫速率,以確保熱敏電阻具有良好的穩定性和可靠性。

7.打磨與清洗

經過退火處理的熱敏電阻需要進行打磨與清洗。此步驟旨在去除表面殘留的浮渣和雜質,使熱敏電阻呈現出整潔、平滑的外觀。打磨過程中,要確保對熱敏電阻的尺寸和形狀無損傷。而清洗則需使用純凈水或特殊溶劑,以徹底去除表面污染物。

8.電極涂覆與燒結

熱敏電阻的電極通常采用銀、鎳等導電材料。將精選的導電材料制成漿料,均勻涂覆在熱敏電阻的兩端,并通過高溫燒結固化,使電極與陶瓷基體緊密結合。在這一步驟中,控制涂覆厚度及燒結溫度至關重要,以確保電極具有良好的導電性能和可靠性。

9.分選與測試

經過前述工藝流程,熱敏電阻基本成型。然而,每個熱敏電阻的性能會受到生產工藝的影響。為了確保產品質量,需要進行嚴格的分選和測試。通過專業設備,檢查熱敏電阻的尺寸、電阻值、熱響應速度等關鍵參數,確保其符合標準。

10.封裝與出廠檢驗

合格的熱敏電阻需進行封裝處理,以便于應用和運輸。常見的封裝形式有直插式、貼片式等。最后,在產品出廠前,還要對其進行全面檢驗,包括外觀、性能、可靠性等方面,以確保每一個熱敏電阻都能滿足客戶的期望。

-

電阻

+關注

關注

87文章

5606瀏覽量

174326 -

熱敏電阻

+關注

關注

14文章

1192瀏覽量

102540

發布評論請先 登錄

貼片電容生產工藝流程有哪些?

熱敏電阻的十大生產工藝流程

熱敏電阻的十大生產工藝流程

評論