電子發燒友網報道(文/李寧遠)I/O-Link是一種標準化協議,用于調節工業系統中的傳感器并與控制器進行交互,被譽為通向各種執行器和傳感器的最后一環。

現在工業自動化現場的各種測量傳感器都需要具備足夠的靈活性,能夠簡單快捷地對傳感器參數進行修改,能夠與其他傳感器互連混合運行,這都需要靈活的通信接口技術支持,I/O-LINK正在助力工業4.0智能制造時代下的工業控制與通信、工業數字化與工業互聯網的創新應用不斷落地。

從老式傳感到I/O-Link智能傳感

工業場景中,傳統的典型的傳感器流程由模擬傳感元件獲取傳感信息,經過模數/數模等一系列轉換后,將數據傳給PLC,PLC再對傳感數據進行模數轉換。傳統的數據通常都是以模擬格式傳輸到主設備或控制器,并且從設備單向傳輸到主設備。

可以很明顯地看到,此間有多個模數、數模轉換的步驟,這既增加了流程復雜度,增加了數據被干擾的可能,限制了功能的使用,同時這樣的流程成本和空間占用都很高。隨著場景需求的不斷變化,工業自動化需要傳感器可以將更多功能集成到流程中,解決更多問題。

后來工業場景引入了二進制傳感器網絡,并在IEC標準中做了定義。二進制傳感器網絡的引入解決了一些傳統傳感器通信的物理層上的問題,但數據仍然局限于從傳感器到主機的單向通信。而且,這種架構下的傳感器也必須手動校準,并不方便。

隨著時代的發展,數據變得越來越重要,數據可以在工廠智能中心被機器學習和人工智能技術加以利用,使整個工廠能夠更有效地獲取對設備制造過程的新見解,并提供實時性業務。為了應對工廠數字化轉型需求,I/O-Link鏈路開始引領工業自動化的轉型。

I/O-Link傳感器架構保留了二進制傳感器架構能提供的所有優點,并添加了雙向數據傳輸,傳感器不再局限于向上位傳送數據,還能接收主機的信息。I/O-Link鏈路主控提供二進制傳感器數字輸入、數字輸出和I/O-Link鏈路通信。這種靈活性也讓I/O-Link能夠輕松加入到現有的工業傳感器系統中。進而與網關功能相結合,系統即可成為現場總線I/O節點。

I/O-Link打通底層現場設備通信的“最后一公里”

工業自動化市場的需求選擇了I/O-Link,I/O-Link也的確給工業自動化提供了強大的助力,I/O-Link越來越廣泛地被使用到工業現場環境,被譽為打通了底層現場設備通信的“最后一公里”。

在工業傳感網絡架構中,I/O-Link位處于整個架構中的最底層,不與任何其他工業通信協議沖突,是一種專為傳感網絡而生的通信技術,I/O-Link通過與控制層連接打開工業互聯的大門,但是它最基礎的能力是獨立于現場總線不受其影響打通底層現場設備的通信困擾。

具體來看,系統中的I/O-Link鏈路功能減少了維護所需的時間并增加了正常運行時間,這些傳感器設備可以通過從控制器下載的參數設置進行及時配置。機器停機不再需要重新配置設備。這節省了大量現場工作時間,是極具成本效益的。

I/O-Link還允許持續診斷并改進數據記錄和錯誤檢測。這對于整個工廠能夠更有效地獲取對設備制造過程的新見解,并提供實時性業務很有幫助。

當然I/O-Link最重要的還是打通了工業通信底層架構,帶來了靈活的傳感配置、可靠的數字信號通訊,以及拓展性更強的雙向通訊能力。I/O-Link分組傳輸的方式在PLC和底層傳感之間分配了多個子站,子站對傳感數據進行整合再向上傳輸,越往上通訊布線越簡潔。

此外工業環境有時惡劣,需要一些特殊防護以確保I/O-Link設備和集群可以在這些條件下運行。I/O-Link在這方面設定了最低EMC/電磁兼容性性能要求,確保I/O-Link設備能夠承受一些常見的瞬態問題。

小結

隨著工業自動化升級,部署的傳感器數量仍在不斷增加,更多傳感器和更多端口也讓工業控制系統上需要更多的I/O接口,I/O Link將在其中不斷發揮其優勢,助力工業通信。

現在工業自動化現場的各種測量傳感器都需要具備足夠的靈活性,能夠簡單快捷地對傳感器參數進行修改,能夠與其他傳感器互連混合運行,這都需要靈活的通信接口技術支持,I/O-LINK正在助力工業4.0智能制造時代下的工業控制與通信、工業數字化與工業互聯網的創新應用不斷落地。

從老式傳感到I/O-Link智能傳感

工業場景中,傳統的典型的傳感器流程由模擬傳感元件獲取傳感信息,經過模數/數模等一系列轉換后,將數據傳給PLC,PLC再對傳感數據進行模數轉換。傳統的數據通常都是以模擬格式傳輸到主設備或控制器,并且從設備單向傳輸到主設備。

可以很明顯地看到,此間有多個模數、數模轉換的步驟,這既增加了流程復雜度,增加了數據被干擾的可能,限制了功能的使用,同時這樣的流程成本和空間占用都很高。隨著場景需求的不斷變化,工業自動化需要傳感器可以將更多功能集成到流程中,解決更多問題。

后來工業場景引入了二進制傳感器網絡,并在IEC標準中做了定義。二進制傳感器網絡的引入解決了一些傳統傳感器通信的物理層上的問題,但數據仍然局限于從傳感器到主機的單向通信。而且,這種架構下的傳感器也必須手動校準,并不方便。

隨著時代的發展,數據變得越來越重要,數據可以在工廠智能中心被機器學習和人工智能技術加以利用,使整個工廠能夠更有效地獲取對設備制造過程的新見解,并提供實時性業務。為了應對工廠數字化轉型需求,I/O-Link鏈路開始引領工業自動化的轉型。

I/O-Link傳感器架構保留了二進制傳感器架構能提供的所有優點,并添加了雙向數據傳輸,傳感器不再局限于向上位傳送數據,還能接收主機的信息。I/O-Link鏈路主控提供二進制傳感器數字輸入、數字輸出和I/O-Link鏈路通信。這種靈活性也讓I/O-Link能夠輕松加入到現有的工業傳感器系統中。進而與網關功能相結合,系統即可成為現場總線I/O節點。

I/O-Link打通底層現場設備通信的“最后一公里”

工業自動化市場的需求選擇了I/O-Link,I/O-Link也的確給工業自動化提供了強大的助力,I/O-Link越來越廣泛地被使用到工業現場環境,被譽為打通了底層現場設備通信的“最后一公里”。

在工業傳感網絡架構中,I/O-Link位處于整個架構中的最底層,不與任何其他工業通信協議沖突,是一種專為傳感網絡而生的通信技術,I/O-Link通過與控制層連接打開工業互聯的大門,但是它最基礎的能力是獨立于現場總線不受其影響打通底層現場設備的通信困擾。

具體來看,系統中的I/O-Link鏈路功能減少了維護所需的時間并增加了正常運行時間,這些傳感器設備可以通過從控制器下載的參數設置進行及時配置。機器停機不再需要重新配置設備。這節省了大量現場工作時間,是極具成本效益的。

I/O-Link還允許持續診斷并改進數據記錄和錯誤檢測。這對于整個工廠能夠更有效地獲取對設備制造過程的新見解,并提供實時性業務很有幫助。

當然I/O-Link最重要的還是打通了工業通信底層架構,帶來了靈活的傳感配置、可靠的數字信號通訊,以及拓展性更強的雙向通訊能力。I/O-Link分組傳輸的方式在PLC和底層傳感之間分配了多個子站,子站對傳感數據進行整合再向上傳輸,越往上通訊布線越簡潔。

此外工業環境有時惡劣,需要一些特殊防護以確保I/O-Link設備和集群可以在這些條件下運行。I/O-Link在這方面設定了最低EMC/電磁兼容性性能要求,確保I/O-Link設備能夠承受一些常見的瞬態問題。

小結

隨著工業自動化升級,部署的傳感器數量仍在不斷增加,更多傳感器和更多端口也讓工業控制系統上需要更多的I/O接口,I/O Link將在其中不斷發揮其優勢,助力工業通信。

聲明:本文內容及配圖由入駐作者撰寫或者入駐合作網站授權轉載。文章觀點僅代表作者本人,不代表電子發燒友網立場。文章及其配圖僅供工程師學習之用,如有內容侵權或者其他違規問題,請聯系本站處理。

舉報投訴

-

plc

+關注

關注

5031文章

13703瀏覽量

472074 -

工業通信

+關注

關注

0文章

147瀏覽量

15774 -

iolink

+關注

關注

1文章

7瀏覽量

2628

發布評論請先 登錄

相關推薦

熱點推薦

云翎智能巡檢終端:以“北斗+”破解森林巡檢“最后一公里”難題

在森林巡檢領域,“最后一公里”難題長期困擾著傳統管理模式——偏遠林區信號覆蓋差、人工巡檢效率低、數據回傳滯后、應急響應不及時等問題,導致火情監測、盜伐取證、生態保護等關鍵環節存在盲區。云翎智能巡檢

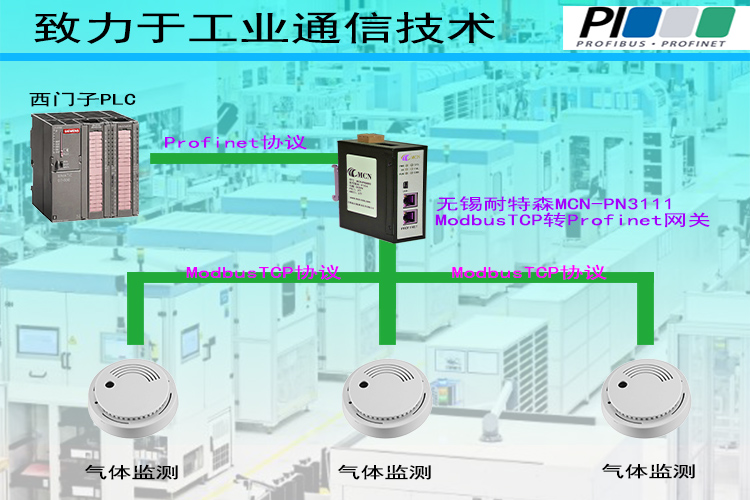

Profinet轉Modbus TCP協議轉換技術,打通能耗監控‘最后一公里’

在工業自動化領域,Profinet與Modbus TCP是兩種廣泛使用的通訊協議。Profinet通常用于實時性要求較高的工業控制系統,而Modbus TCP則因其簡單、開放的特性廣泛應用于各類設備

奇妙的Profibus轉光纖技術:工業通信大變身

長達數十公里的傳輸距離,遠超傳統銅線的限制。

2. 抗電磁干擾:光纖不受電磁干擾影響,保證了信號的穩定性和數據的完整性,尤其適用于電磁環境復雜的工業現場。

3. 高速數據傳輸:結合光纖的高帶寬特性

發表于 05-07 17:28

怎樣使用無線 I/O 網關搭建物聯網系統

、智慧城市等。 ? ?● 根據應用場景確定需要監測和控制的具體設備及其參數。 2. 設備兼容性: ? ?● 確定網關需要支持的設備類型、通信協議和接口。 ? ?● 確保無線

宜科電子全新IO-Link信號集線器助力工業自動化升級

工業4.0浪潮下,設備之間的“高效對話”成為智能工廠的核心競爭力。IO-Link作為一種可實現從控制器到自動化最底層級之間的IO

I/O接口與I/O端口的區別

在計算機系統中,I/O接口與I/O端口是實現CPU與外部設備數據交換的關鍵組件,它們在功能、結構、作用及運作機制上均存在顯著差異,卻又相互協

工業現場經常用到的 RS485 通信,原來它的收發機制是這樣的

RS485是工業控制場景下,應用得非常廣泛的通信協議,RS485的差分物理信號在電磁環境復雜的工業現場,有強大的抗干擾能力。

對于平時專注于應用軟件開發的工程師,使用RS485進行數據

發表于 11-26 09:37

解決驗證“最后一公里”的挑戰:芯神覺Claryti如何助力提升調試效率

過程中必不可少的一環,它幫助工程師找到問題的根源并進行優化。隨著設計復雜性的提升,調試作為驗證的“最后一公里”正面臨越來越多的挑戰。如何有效提升調試效率,已成為行

歐時RS PRO工業品甄選一號店開業

歐時RS PRO工業品甄選青島信瑞亞一號店正式揭幕。作為歐時工業品甄選首家線下門店,青島信瑞亞一號店標志著歐時正在加速拓展全渠道服務能力,聚焦工業

為什么說IO-Link是“工業自動化最后一米”技術?

隨著工業物聯網的發展,對IO-Link的需求也在增加,能夠對傳感器和執行器的大數據進行統一的管理。通過上述優異功能,IO-Link傳感器有效地連接了傳感器與自動化系統,提高了

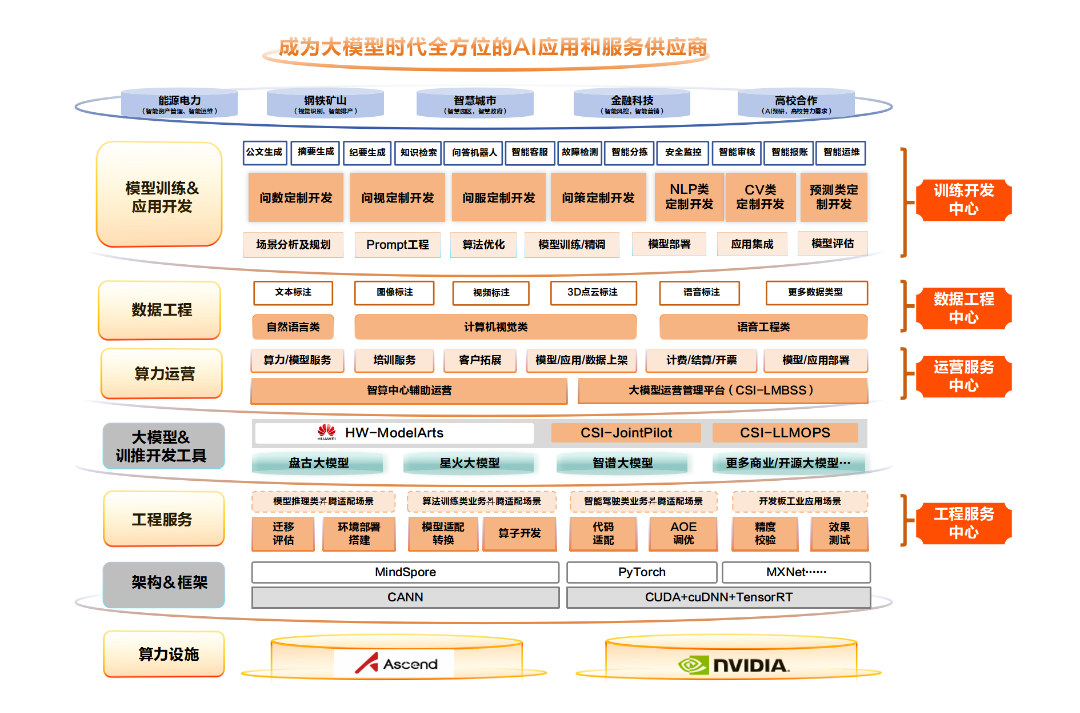

中軟國際模型工場加速各行業智能化進程

華為開發者大會2024在東莞松山湖盛大召開。在大會主題演講環節, 中軟國際華為業務集團模型工場業務部總裁曾菲發表了《打通AI應用最后一公里,中軟國際模型工場助力千行百業智能升級》的專題演講。 詳細

I/O-Link打通工業底層現場設備通信的“最后一公里”

I/O-Link打通工業底層現場設備通信的“最后一公里”

評論