隨著微型電子產品的出現和發展,電子產品的電路板要求越來越精確。在SMT貼片加工過程中,元件在回流焊接后側立(通常是阻容元件)被稱為立碑。佳金源錫膏廠家將與您分享立碑的原因及相應的解決方案:

一、PCB設計原因

1、PCB設計焊盤尺寸設計不規則,例如焊盤設計面積通常在與地線連接的一側過大,導致焊盤兩端熱容量不均勻或錫膏量不一樣。

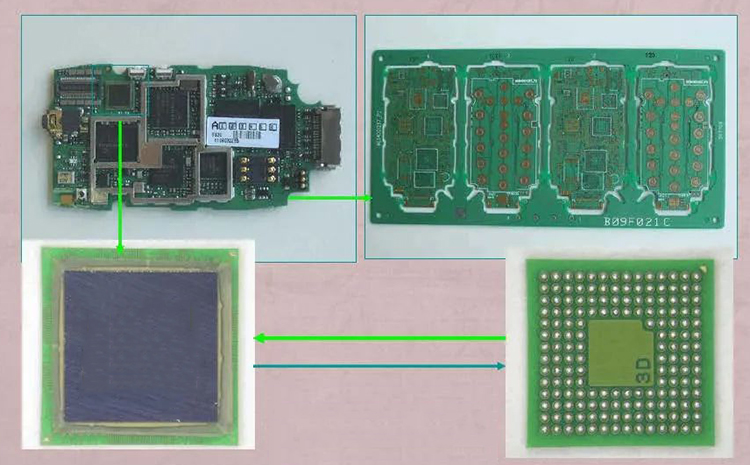

2、PCB設計表面元器件布局不合理,導致元件焊盤兩側吸熱不均勻。例如大型結構件BGA封裝、QFP吸熱量大的器件,周圍的小片式元件焊盤兩側會出現溫度不均勻,導致錫膏溶解時焊接張力不均勻。

3、PCB設計焊盤間距過大,我們在實際生產過程中經常看到,這種情況發生的概率非常大。

二、元器件原因

1、元器件引腳兩端焊接鍍層氧化,導致錫膏潤濕力度不一樣,產生兩個不同的潤濕力就會發生潤濕偏移或裂變。

三、設備參數原因

1、錫膏印刷偏位,如果錫膏印刷偏移而沒有完全沉積在焊盤上,這可能導致元件端子不能與錫膏有效接觸,也可能根本就不接觸錫膏或少量接觸,這都極有可能產生立碑或偏移問題。

2、焊膏刷的太厚,焊膏融化后將元器件浮起。這種情況下,元器件很容易因熱風吹拂而發生立碑現象。

3、貼裝壓力不足,導致元件不能與錫膏有效接觸,在回流焊接過程中引腳不潤濕導致偏移形成裂紋。

4、貼片機貼裝位置偏移導致立碑,錫膏不能與元件的兩個引腳充分接觸而導致兩端的潤濕差異,立碑或偏移就可能發生。

四、解決方案

1、根據制造過程中出現的問題提出DFM改善報告,要求PCB供應商優化焊盤設計,設計布局分類,設備擺放清晰合理。

2、在條件允許的情況下,及時更換引腳氧化物料,可以減少不良情況的發生。如果沒有替換物料應及時通過優化爐溫曲線來減少不良。

3、結合PCB大小、厚度元器件布局、錫膏爐溫曲線,優化出適合每個產品的爐溫曲線。把不良率降到最低。

4、確認鋼網開口尺寸大小、鋼網厚度,并根據立碑焊點做好SIP(3D錫膏檢測儀)控制。

5、及時重新調整貼片機貼裝壓力、元器件吸取坐標、貼裝坐標。

-

電路板

+關注

關注

140文章

5085瀏覽量

101348 -

貼片

+關注

關注

10文章

906瀏覽量

37524 -

smt

+關注

關注

42文章

3014瀏覽量

71217 -

錫膏

+關注

關注

1文章

924瀏覽量

17292

發布評論請先 登錄

錫膏使用50問之(46-47):不同焊盤如何選擇錫膏、低溫錫膏焊點發脆如何改善?

錫膏使用50問之(17-18):錫膏印刷焊盤錯位、出現“滲錫”如何解決?

錫膏使用50問之(6):錫膏中混入雜質或異物,如何避免?

錫膏使用50問之(3): 錫膏攪拌不充分會導致什么問題?

錫膏使用50問之(2):錫膏開封后可以放置多久?未用完的錫膏如何處理?

大為錫膏:針對二次回流封裝錫膏的創新解決方案

SMT錫膏加工中立碑現象發生的原因及預防方法

錫膏立碑的原因及解決方案

錫膏立碑的原因及解決方案

評論