“躺平式”工作

科學技術是第一生產力

每到這個時候,小明都在思考,如果工作可以懂事一點自己做,生產過程中只需要簡單地操作一下,就可以高質完成生產任務該有多好~

然而!這個白日夢,科學家們早早就在努力將其變成現實了。他們不斷革新,改變著生產方式和生產效率,讓人工生產轉變為人工管理,終極目標便是實現“躺平式”生產!本期小明就來分享幾個

明治助推工業生產的小案例~

01 缺陷檢測技術

產品良率提升5%-6%,人力成本節省80%

在生產制造過程中,傳統人工缺陷檢測的方式已經無法滿足檢測需求,智能化的檢測技術逐漸發揮著越來越重要的作用。以在電子行業應用率較高的AOI(自動光學檢測)技術為例,AOI是先將疑似缺陷產品檢出,然后由人工判別缺陷種類和缺陷位置,雖然已融入自動化生產步驟,但仍然有檢測過程耗時耗力、成本高的不便之處。

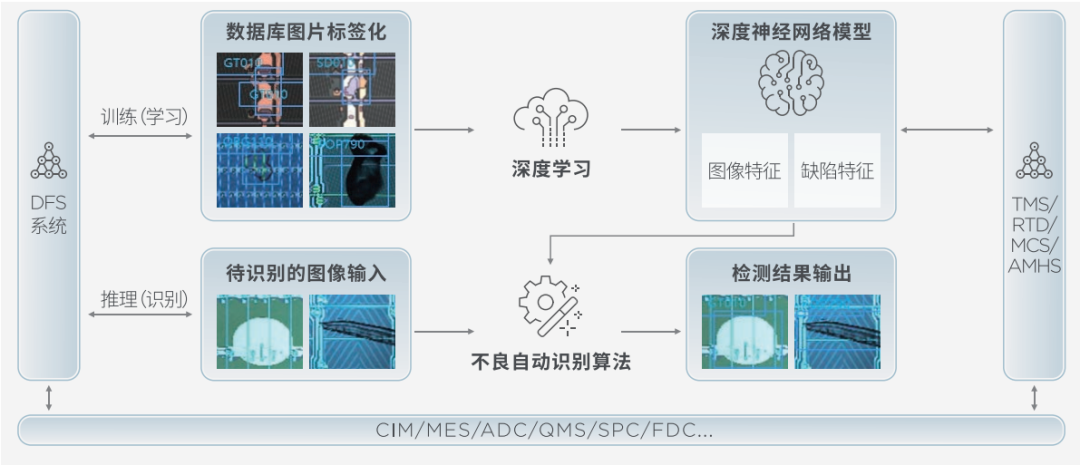

明治傳感器推出的自動缺陷檢測及分類(ADC,Automatic Defect Classification)解決方案,可以將在生產過程中產生的不良問題,例如不良種類、不良大小、位置等,進行綜合計算和缺陷的自動分類:對一些干擾因素,如環境干擾、設備故障等進行及時修正和改善,避免不良品的繼續產生。同時,也為后續的返工(Rework)、返修(Repair)等工藝操作提供指導,提高效率,降低整個系統的不良率,及時減少返工和返修的工作量,顯著提升缺陷辨識率、缺陷分類正確率和檢測效率。

▲ 方案架構

02智能手機外觀檢測

檢出率提升90%,人力成本降低80%

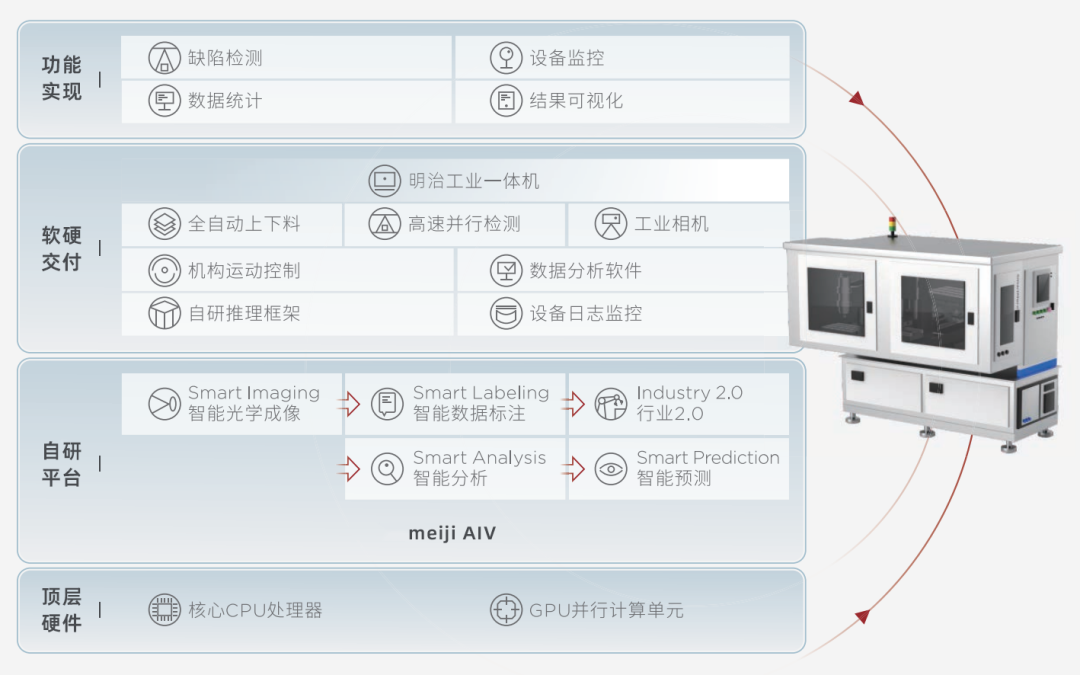

電子產品外殼的不良一直是行業的難題,長期以來缺少有效的應對措施。明治以機器視覺技術和豐富的行業沉淀為底層架構,推出外殼智能質檢解決方案,可提供成套的外殼質檢功能,幫助客戶解決產品外殼尺寸量測及外殼缺陷、異色、手刺等不良問題,方案適用于各種電子消費類產品的外殼外觀檢測。

▲ 方案架構

03 新能源動力電池檢測

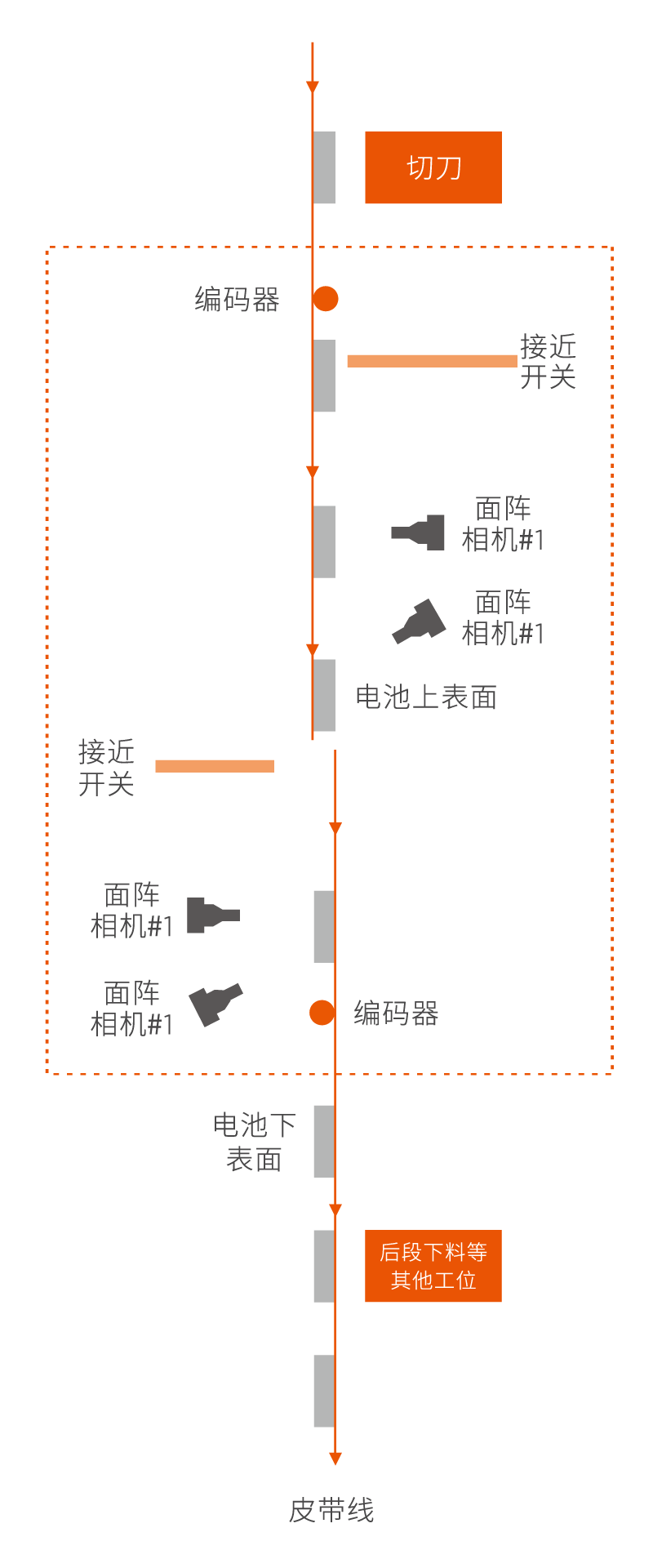

實現0.25s在線檢測,每年節約超百萬人力成本

近年來,隨著我國新能源汽車市場的迅猛發展動力電池作為其核心部件,需求缺口也越來越大。目前,安全性能是動力電池技術的最大瓶頸之一。對于動力電池的極片生產過程中可能產生的質量問題,明治設計了一套瑕疵檢測系統,并與某頭部精工企業動力電池檢測(模切機)的合作項目中完成了驗證,該系統能在卷繞機模切機等極片生成設備中集成,實現極片、極耳表面瑕疵的全面智能化檢測。

日新月異的科技不僅助力著國家社會的發展,更推動著全球進入工業4.0時代。

當前,我國正全面提升智能制造創新能力,加快由“制造大國”向“制造強國”轉變。

工業傳感器作為智能制造的重要基礎和核心支撐,與先進的工業產品和裝備制造業密切融合,對于推動我國制造業轉型升級,實現制造強國戰略具有重要意義。

你身邊有哪些智能制造的例子呢?歡迎分享一下它為你帶來的便利~

-

檢測器

+關注

關注

1文章

887瀏覽量

48438

發布評論請先 登錄

嵌入式來了,你還在等什么?(可下載)

焊接技術如何提高生產效率

如何提高SMT生產效率

使用pdfDocs提高工作效率,改進PDF工作流程

“躺平式”工作,你身邊有哪些提高生產效率的好東西?

“躺平式”工作,你身邊有哪些提高生產效率的好東西?

評論