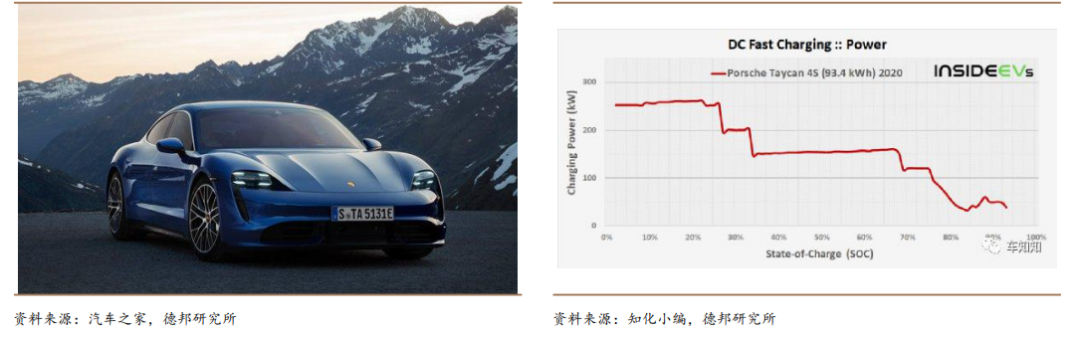

800V被認為是下一代電動車必經之路,2019年保時捷發布全球首款800V車型Taycan。現代E-GMP5、奔馳EVA、通用第三代純電動平臺以及大眾Trinity,都選擇了800V電壓平臺。吉利SEA浩瀚平臺、廣汽、奇瑞、上汽等車企都在規劃800V的方案,800V成為車企新一輪競爭的制高點。

800V的核心優勢是快充性能提升明顯。800V電壓平臺搭配350kW超級充電樁所能實現的充電速度,不僅比目前常見的120kW直流快充樁要快上很多,更逐步接近傳統燃油車在加油站加油的使用體驗,尤其對于沒有家用充電樁安裝條件、充電依賴公共充電設施的用戶來說是一大利好。Taycan支持800V直流快充,最大充電功率250kw,在22.5分鐘內能從5%充到80%的電量。在補能焦慮依舊困擾電動車發展的背景下,如何比拼補能速度成為新的焦點,800V在這方面具有得天獨厚的優勢。

上圖(左):保時捷Taycan

(右):Taycan 快充SOC-功率曲線圖

800V能顯著降低高壓線束線徑,減少發熱,降低質量,節約線束成本。電壓等級從400V提高至800V,根據最簡單的P=UI,在輸出相同功率的情況下,800V系統所傳輸的電流就更小,線纜線徑和重量就可以降低,節省線束的成本及安裝空間。

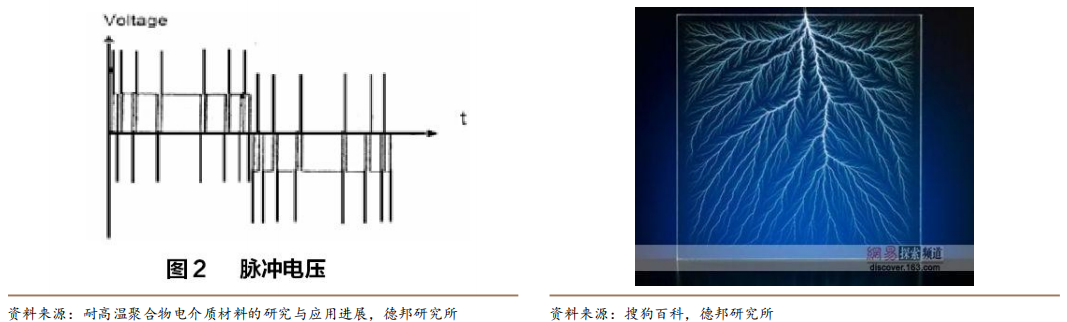

800V平臺下電暈腐蝕出現概率增加,電暈腐蝕會對電機絕緣造成重大危害。電暈放電(corona discharge)是指氣體介質在不均勻電場中的局部自持放電,是最常見的一種氣體放電形式。通常發生在在曲率半徑很小的尖端電極附近,如繞組出槽口處、繞組絕緣層內部等。電暈即氣隙放電,部分能量轉換為光、熱、聲、電磁等,會造成:

熱效應局部溫度升高,絕緣老化等;

機械損壞,大量帶電離子“電子和正負離子”以高能量和高速度撞擊,造成絕緣層機械強度降低、局部放電區域絕緣層出現麻點、麻坑、孔眼等絕緣失效問題;

化學損壞,氣體局部放電形成臭氧,臭氧化學性質不穩定,易生成氧化氮,再與水蒸氣反應生成硝酸,腐蝕絕緣層。

上圖(左):脈沖電壓

(右):電暈腐蝕

要滿足800V的技術要求,主要通過兩種技術路線:

厚漆膜工藝;薄漆膜+PEEK膜包工藝;

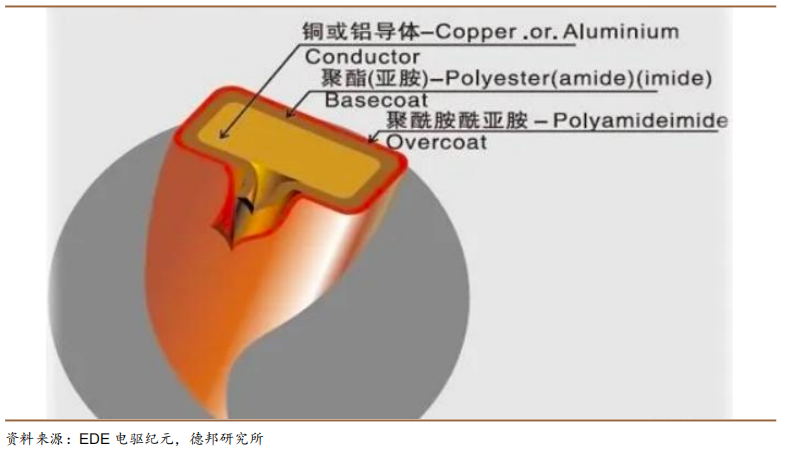

提升漆膜厚度是最簡單有效的途經,漆包線的絕緣性能與漆膜厚度成正比,現在主流的新能源扁線的結構是:內層為銅扁線導體,根據扁線性能要求和使用領域不同,銅扁線導體外涂設有二層或者三層絕緣漆膜,漆膜具體包括底漆層、耐電暈漆層和面漆層。第一層為聚酯亞胺或者聚酰胺酰亞胺漆膜,第二層為耐電暈漆膜,第三層為聚酰胺酰亞胺或者聚酰亞胺漆膜。

上圖:扁線道題漆膜涂層分布

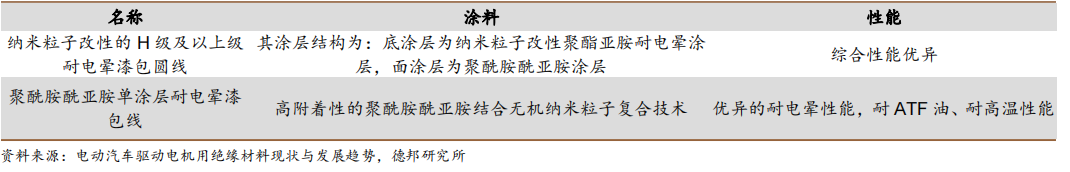

根據精達股份楊思偉的講話,厚漆膜工藝解決電暈腐蝕主要有以下3條路線:

提高漆包線的局部放電起始電壓(Partial Discharge Inception Voltage,PDIV)值:使漆包線的PDIV值高于電機運行中的過沖電壓,保證不會因為局部放電而發生絕緣損耗現象。高壓電機用的漆包線,通常采用介電常數低的PI漆膜,因為PDIV和介電常數呈反比關系,介電常越低PDIV值越高。另外還可以增加漆膜厚度,從而達到提高PDIV值。目前精達股份可以做到雙邊膜厚320μm,PDIV可達2300Vp以上。

提高漆包線的耐電暈性能:過提高漆包線的耐電暈性能來增加漆膜的壽命。它是通過延長破壞通道路徑,耐電暈層可以作為放電阻擋層,降低局部放電漆膜侵蝕;有利于空間電荷的擴散,抑制空間電荷的積聚。

兼顧PDIV和耐電暈性能:用PI+P(A)I耐電暈的涂層,這樣漆包線不但具有耐電暈性能同時還兼具高PDIV的特性,目前精達股份漆膜厚度可達320μm,常溫可以達到2200Vp以上。

上圖:耐電暈漆包線涂層材料

厚漆膜工藝有以下缺陷:

由于漆包線生產方式為多道涂覆+重復烘烤,為使漆膜達到指定的厚度,需要對原有漆包機進行改造,將幾個機頭合并在一起才能連續生產。改造后的漆包機產能下降,產品的單位能耗上升,同時排出的廢氣也大量增加;

工藝繁瑣,產品需要經過三十次以上的涂覆烘烤過程,行線過長,要調整部分工藝參數:一方面,因生產中烘烤次數過多,易造成漆膜固化過度,損傷漆膜,從而影響產品性能,產品偏心度也比一般產品大。另一方面,產品在生產過程中漆包線多次往復經過導輪,也必定會對漆層造成損傷,造成產品質量下滑;

上述超厚型漆膜的設計是出于滿足驅動電機線圈耐高電壓和高PDIV的目的,但漆膜過厚會對其他性能產生負面影響;包括但不局限于出現漆膜柔韌性下降、驅動電機線圈繞制過程中漆膜易開裂、不能滿足某些驅動電機長期在惡劣的工作環境(如高溫環境)下使用等狀況,從而給漆包線生產廠家及使用客戶帶來諸多困擾。

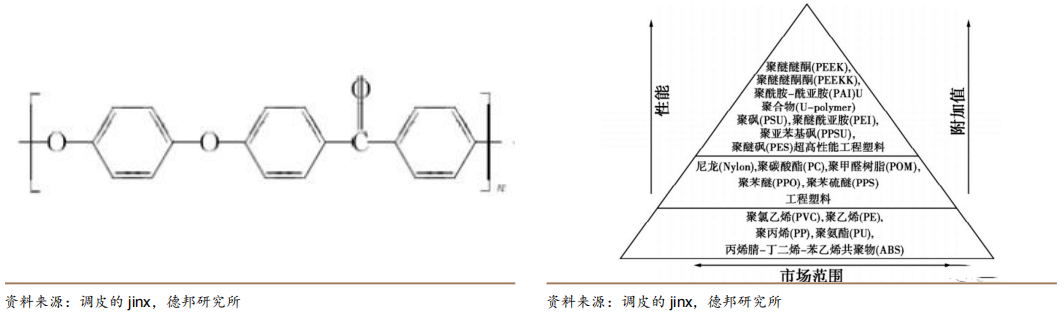

薄漆膜+聚醚醚酮(PEEK)被認為是驅動電機領域的終極絕緣方案。塑料之王PEEK具有優良的綜合性能,在許多特殊領域可以替代金屬、陶瓷等傳統材料。該塑料的耐高溫、自潤滑、耐磨損、耐電暈腐蝕和抗疲勞等特性,使之成為當今最熱門的高性能工程塑料之一,它主要應用于航空航天、汽車工業、電子電氣和醫療器械等領域。

上圖(左):PEEk 化學方程式

(右):PEEK的應用

PEEK的綜合性能碾壓漆包產品,電機的使用環境越嚴苛,PEEK的優勢越明顯,PEEK的優勢包括:

耐高低溫,持續使用溫度達260℃,低溫可耐受100℃;

化學性能極為穩定,各種常見溶劑中只有硫酸可溶解破壞它;

耐水、海水、蒸汽,低滲透性,低吸濕性,長期放置在濕熱條件下仍能保持結構及性能穩定;

在熔融狀態下具有良好的流動性,凝固后具有優異的機械性能和尺寸穩定性,使其可以通過擠出工藝一次性加工成型達到要求,降低了產品的加工難度和成本;

在較寬的頻率和溫度范圍內保持良好的電氣特性,完全滿足電磁線絕緣要求;

無毒無污染,加工過程中產生的廢料可完全回收,減少成本的同時環保清潔;

優異的介電強度,超高的PDIV值;

優異的穩定性,在長時間使用中,性能衰減程度小。

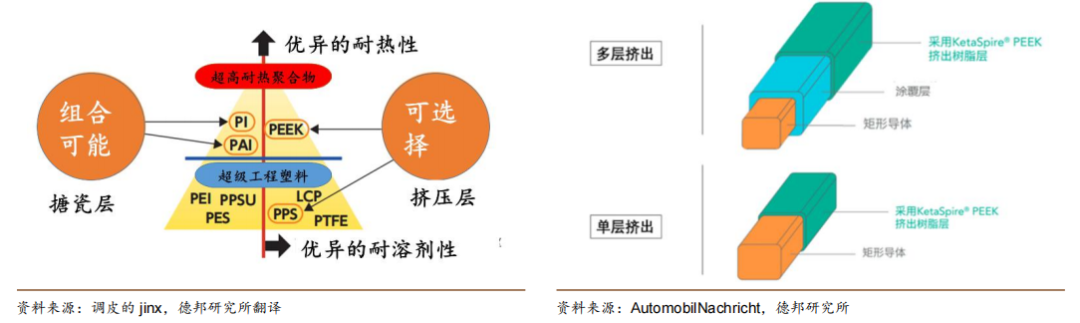

PEEK材料適合單層擠出,實現更高的功率密度。PEEK多層擠出指的是擠出到涂覆層之外,可顯著提高絕緣性能;單層擠出指的是直接擠出到銅線上,無需粘接層。單層擠出可實現更薄的導線結構,從而實現更高的導線密度,從而提高驅動電機的功率密度和槽滿率。

上圖(左):各種材料性能對比

(右):多層擠出與單層擠出

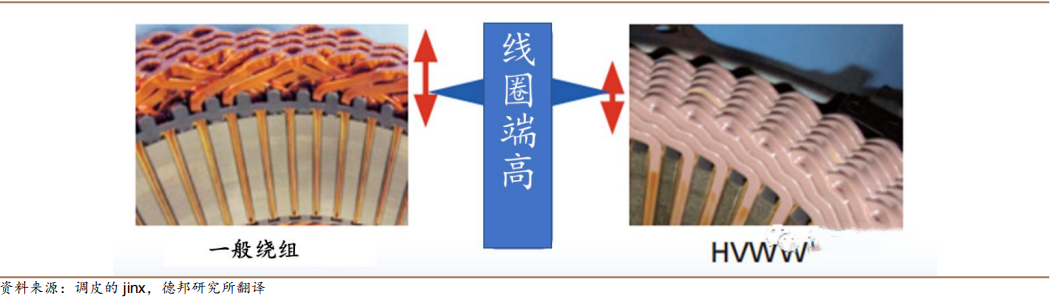

PEEK已經應用在電驅領域中,代表性產品為本田IMMD驅動電機,采用古河電工提供的HVWW高壓線,與漆包線相比,PEEK采用擠出工藝可以獲得更大的壁厚和更好的同心度,帶來的就是更高的PDIV值和尺寸一致性。此外由于PEEK耐磨性能好,銅線之間預留的安裝尺寸更小,能夠實現更高的緊湊度,從而提升槽滿率。

上圖(左):本田IMD扁線示意圖

PEEK的大規模應用主要難點:

專利限制;

成本高昂。

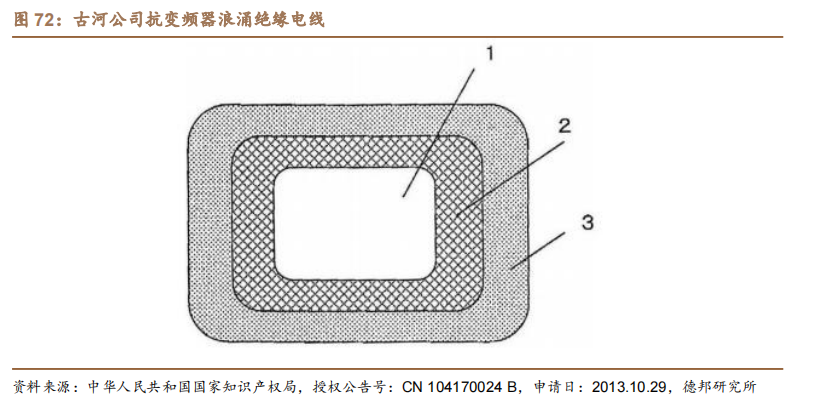

專利限制:PEEK應用的關鍵專利歸日本古河電氣工業株式會社所有。該發明提供一種抗變頻器浪涌絕緣電線,其在無損高溫下的絕緣性能的情況下可使絕緣層厚膜化、并具有較高的局部放電起始電壓與優異的耐熱老化特性。其中,在導體1的外周具有至少1層漆包燒結層2,在漆包燒結層2的外側具有至少1層擠出被覆樹脂層3,漆包燒結層2與擠出被覆樹脂層3的合計厚度為50μm以上,漆包燒結層2的厚度為60μm以下,擠出被覆樹脂層3的厚度為200μm以下,擠出被覆樹脂層3在25℃~250℃的拉伸彈性模量的最小值為100MPa以上,將漆包燒結層2與擠出被覆樹脂層3合在一起的絕緣層的相對介電常數在25℃為3.5以下、在250℃為5.0以下,漆包燒結層2在250℃的相對介電常數(ε1‘)與擠出被覆樹脂層3在250℃的相對介電常數(ε2’)的關系滿足(ε2‘/ε1’)>1。擠出被覆樹脂層為熱塑性樹脂的層,作為形成擠出被覆樹脂層的熱塑性樹脂,例如可以擠出聚醚醚酮(PEEK)。若采用這些熱塑性樹脂,則與上述厚度、合計厚度、以及相對介電常數、相對介電常數及在25℃~250℃的拉伸彈性模量的最小值的比相互作用,從而局部放電起始電壓更進一步提高,低溫下直至高溫下的機械特性及高溫下的絕緣性能也高度地維持,而且耐熱老化特性也更進一步提高。

上圖:古河公司抗變頻器浪涌絕緣電線

中國企業也在研發PEEK相關產品。2021年6月11日精達股份的發明專利(一種PEEK電磁線的加工工藝)獲得授權。該發明提供一種結構合理而使用可靠便捷的PEEK電磁線的加工工藝,其工藝控制點較少且步驟簡化程度高,無需額外對漆包機進行改造,同時大幅度減少了廢氣廢液的排放,降低能耗;按照該發明所提供的漆包線生產工藝所加工出的PEEK漆包線,具備了表面硬度大、耐刮擦、耐化學試劑、耐高溫高壓及能適應各種惡劣工作環境工作的優勢,能滿足現有廠家及客戶對PEEK漆包線的生產加工及使用需求。

成本高昂:PEEK高昂的成本是阻礙其大規模應用的重要因素之一,PEEK的綜合性能和優勢碾壓其他產品,但同時采購成本高昂,預計未來將首先應用在1)使用環境惡劣,對性能要求高的車型;2)對成本敏感度低的豪華車型。

審核編輯 :李倩

-

新能源

+關注

關注

26文章

6054瀏覽量

109120 -

變頻器

+關注

關注

253文章

6797瀏覽量

148682 -

充電樁

+關注

關注

151文章

2647瀏覽量

86434

原文標題:800V的扁線技術丨厚漆膜 VS PEEK

文章出處:【微信號:EDC電驅未來,微信公眾號:EDC電驅未來】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

Vicor推出最新800V母線轉換器模塊

800V平臺車型,電池包電壓為什么不到800V?

現有800V系統的普及速度

新能源汽車800V高壓系統技術

800V電池如何影響車輛設計?

法雷奧最新800V技術產品組包含哪些?

什么是800V高壓系統?800V高壓系統的驅動力和系統架構分析

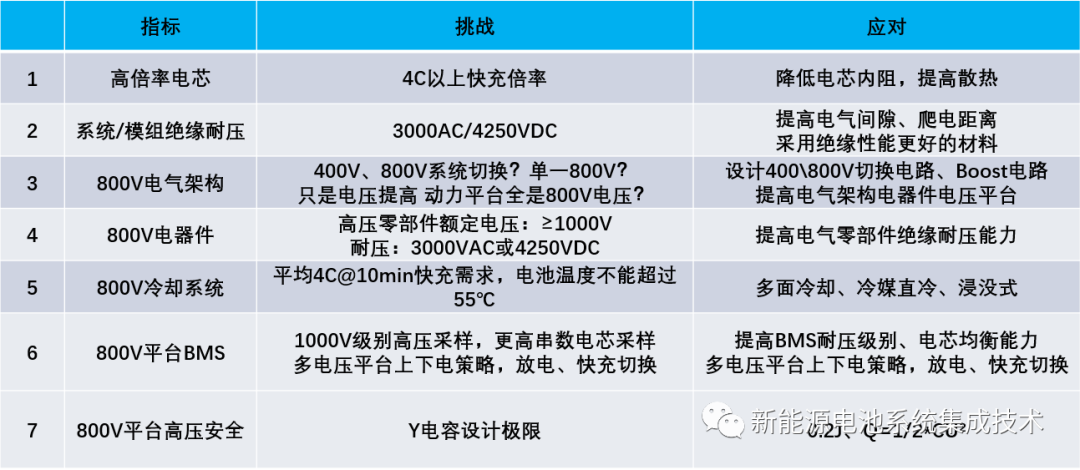

基于800V平臺對電池系統提出的挑戰與應對

基于800V技術的新型動力總成解決方案

聯合電子800V電橋迎來量產

800V的扁線技術:厚漆膜 VS PEEK

800V的扁線技術:厚漆膜 VS PEEK

評論