根據驅動能源傳遞方法典型的傳動結構可分為3種:(1)傳統驅動模式;(2)電機驅動橋集中式驅動模式;(3)輪轂電機分散驅動模式。傳統驅動模式在一定程度上仍采取傳統內燃機車輛的驅動系統布置方式,保留原有的變速器、傳動軸和驅動橋等結構,僅將電機替換了原有的內燃機,屬于改造型電動車[1]。其傳動效率較低,無法充分發揮驅動電機性能。在輪轂電機分散驅動模式中電機直接裝在車輪里,結構緊湊,傳動效率高,但成本較高、控制難度較大。本次研究的輕客所搭載的電驅動后橋屬于電機驅動橋集中式驅動模式,其成本較低,具有較高的傳動效率,且便于維修。

隨著發動機噪聲掩蔽效應消失,以及受新增電驅系統的高頻噪聲的影響,電動汽車的噪聲、振動與聲振粗糙度(Noise vibration harshness,NVH)性能受電驅系統噪聲水平影響較大。行業內針對電機噪聲[2]和減速器嘯叫[3–5]進行了大量研究,但主要集中在單個部件參數上,很少對電驅總成進行系統性研究。本文針對某電動輕客加速時電機及減速器嘯叫問題進行實驗診斷,對可能原因進行分析,得到引起嘯叫的根本原因,從整車路徑和減速器設計及加工方面進行優化,最終解決該問題。

1 電驅動后橋嘯叫概述

1.1 電驅動后橋結構及相關參數介紹

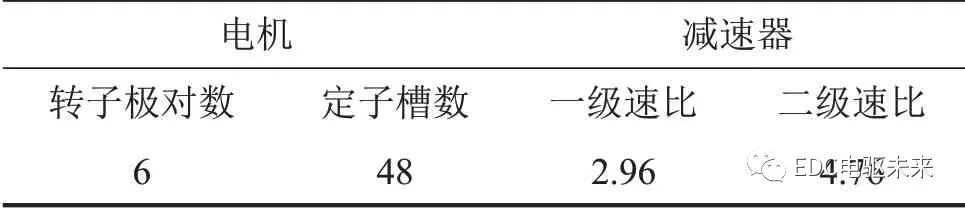

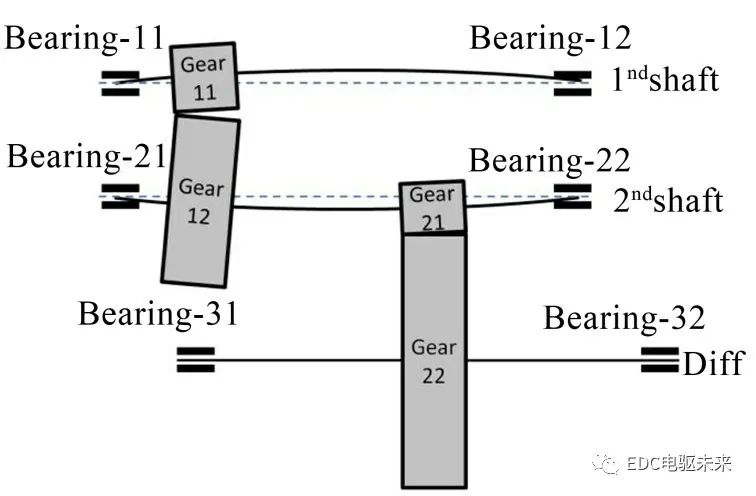

電驅動后橋布置在后排地板下方,電機輸出軸通過花鍵與減速器一軸連接,經過兩級齒輪減速后,通過后橋驅動后輪傳遞動力。減速器為偏置式結構,一軸與電機轉子軸同軸,二軸、差速器軸與轉子軸平行。其相關參數如表1 所示,結構簡圖如圖1所示。

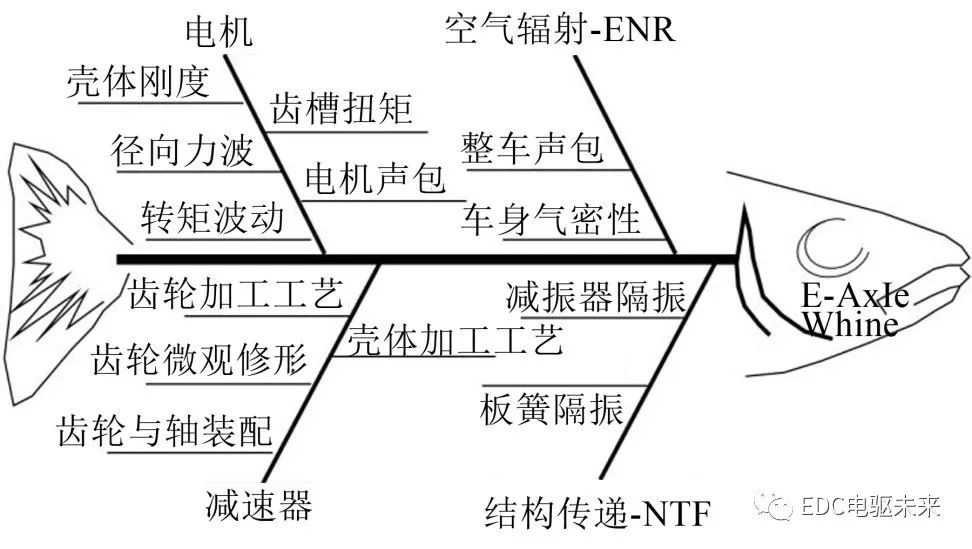

表1 電驅動后橋相關參數

圖1 電驅動后橋結構簡圖

1.2 問題描述

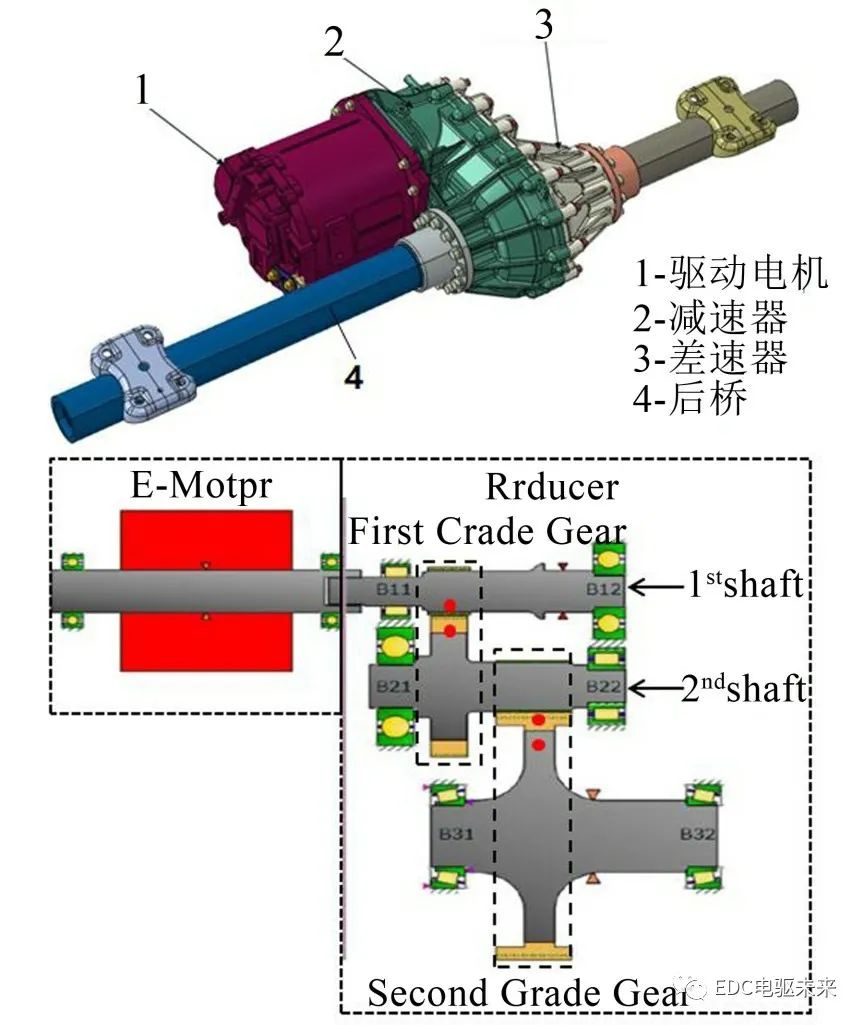

在中大油門加速工況下,在20 km/h~50 km/h車速區間車內存在明顯中低頻嘯叫,在50 km/h~90 km/h 時存在高頻嘯叫,主觀不可接受。經測試確認,20 km/h~50 km/h 時嘯叫主要為二級齒輪(7.11階、14.22 階)和一級齒輪(26 階)嚙合噪聲,50 km/h~90 km/h 時主要為一級齒輪(26 階、52 階)噪聲以及電機48階噪聲,如圖2所示。

圖2 大油門加速車工況下內后排噪聲彩圖

2 實驗分析診斷

2.1 嘯叫分析流程

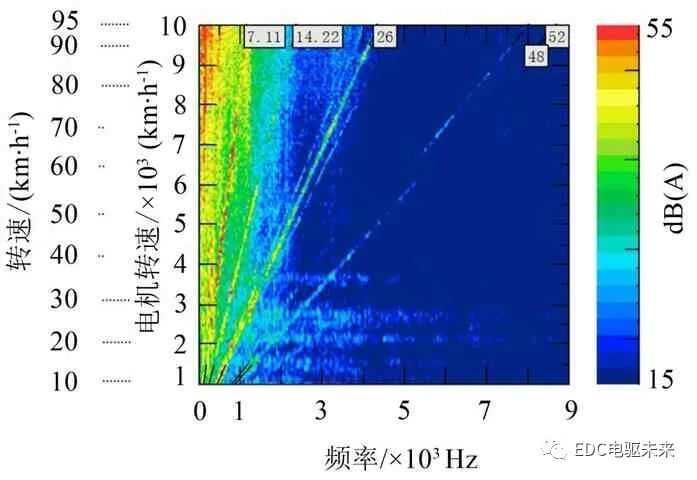

根據NVH 問題分析中常用的“源頭-傳遞路徑-響應”重要分析理論[6],本文針對電驅動后橋嘯叫的影響因子繪制出魚骨圖(詳見圖3),運用LMS Test.Lab測試分析系統對其逐一分析。

圖3中噪聲源分析是通過試驗明確不同車速下嘯叫的主要激勵源,并確定其關鍵影響因子;傳遞路徑分析包括整車聲包、氣密性、減振器隔振以及板簧隔振等4 個方面。下文根據以上思路進行分析和排查。

圖3 嘯叫影響因子魚骨圖

2.2 噪聲源分析

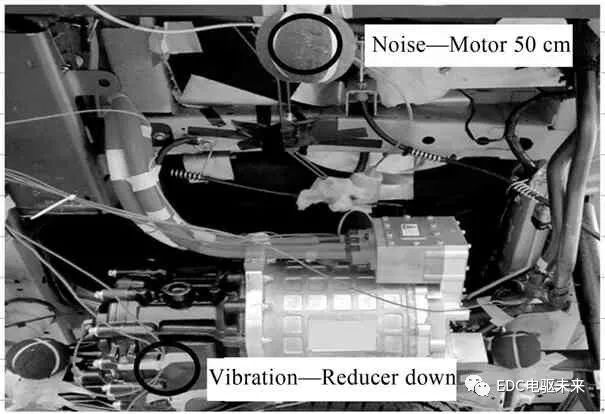

針對噪聲源激勵的問題,運用LMS Test.Lab軟件對電驅橋總成噪聲及振動進行數據采集和分析。整車試驗工況為大油門加速電機轉速從1 000 r/min至10 000 r/min,噪聲測點為電機近場車頭方向50 cm處,振動測點為減速器殼體底部。其中測點布置如圖4所示。

圖4 電機噪聲及減速器振動測點

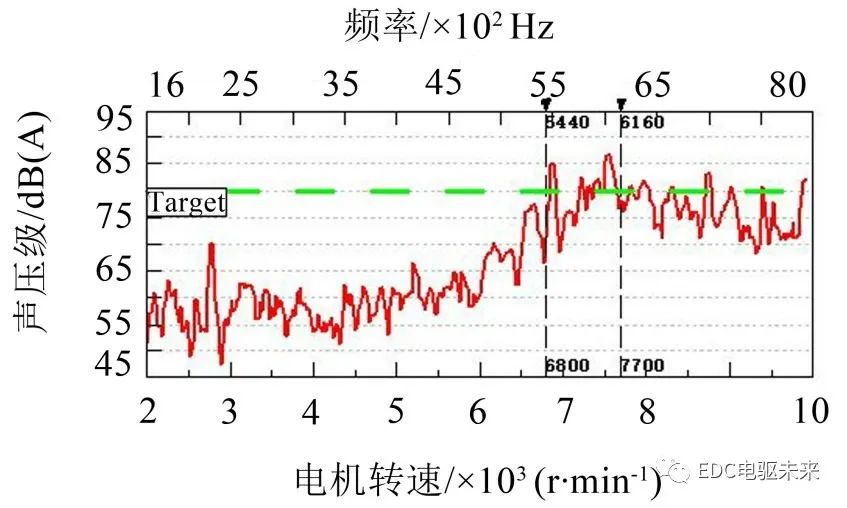

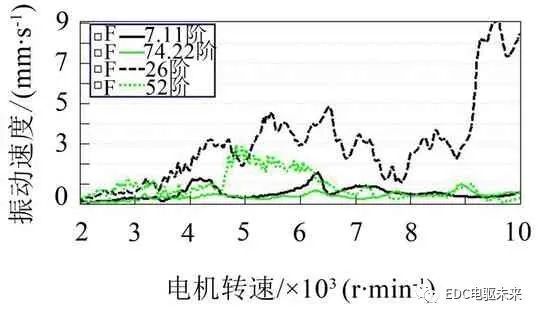

電機近場噪聲和減速器殼體振動速度曲線測試結果如圖5、圖6所示。在不同轉速下固定階次的噪聲及振動的頻率計算方法如式(1)所示:

圖5 電機近場50 cm 48階噪聲曲線

圖6 減速器殼體振動速度曲線

式中:f為頻率,r為轉速,n為階次。

圖5中電機近場噪聲曲線顯示大油門加速工況下在6 800 r/min~7 700 r/min存在峰值87 dB(A),對應頻率為5 440 Hz~6 160 Hz,超出目標值。結合圖2 的車內噪聲彩圖可知,車內48 階噪聲在7 000 r/min~7 700 r/min 存在峰值,為70 km/h~80 km/h時高頻嘯叫的主要來源。

電機結構上影響48階噪聲主要因素有:

(1)齒槽扭矩,即電機齒數與槽數配合帶來的定位力矩;

(2)徑向力波,即定子與轉子之間在不同電流工況下的徑向力;

(3)轉矩波動,即在不同工況下電機轉動方向的力的波動;

(4)電機剛度。其影響電機殼體振動幅值及殼體模態。考慮到該電機除外殼外均為借用件,在不改變電機原設計方案前提下,從源頭優化僅能通過改變電機殼體材質,趨勢性增加電機殼體剛度,以降低電機殼體振動,減弱殼體輻射噪聲。

圖6 中減速器殼體一級減速齒輪26 階、56 階振動幅值異常,該齒輪在設計或加工上可能存在較大問題。二級減速齒輪7.11階、14.22階振動在部分轉速段也超過參考值(0.5 mm/s),需作進一步優化。

2.3 傳遞路徑分析

2.3.1 空氣輻射路徑

本次研究的輕客車身面積相對較大,且存在較多孔洞及鈑金縫隙,整車基礎氣密性相對較差,且電驅動后橋所處的整車后排聲包偏弱。較差氣密性以及較弱聲包導致整車聲衰減較小,特別是針對中高頻噪聲。提升整車氣密性及加強聲包能有效提升聲衰減,從而實現降低車內嘯叫幅值。

2.3.2 結構傳遞路徑

電驅動后橋主要通過左、右兩側板簧安裝在車身上,同時通過減震器與車身縱梁連接。其結構傳遞路徑主要為板簧和減震器。

綜合減震器耐久性及整車舒適性評估,其襯套邵氏硬度最大允許降低10度,經驗證若采用該方案車內僅14.22階噪聲在3 500 r/min~6 000 r/min可優化2 dB(A)。

板簧作為電驅動后橋與車身間的主要減震件,其彈簧鋼以及與車身連接處的橡膠襯套由于受布置空間和耐久性能限制而無法進行較大變更。且通過在板簧上加質量塊并未取得明顯效果。板簧路徑不作為本次優化的主要方向。

2.3.3 模態測試分析

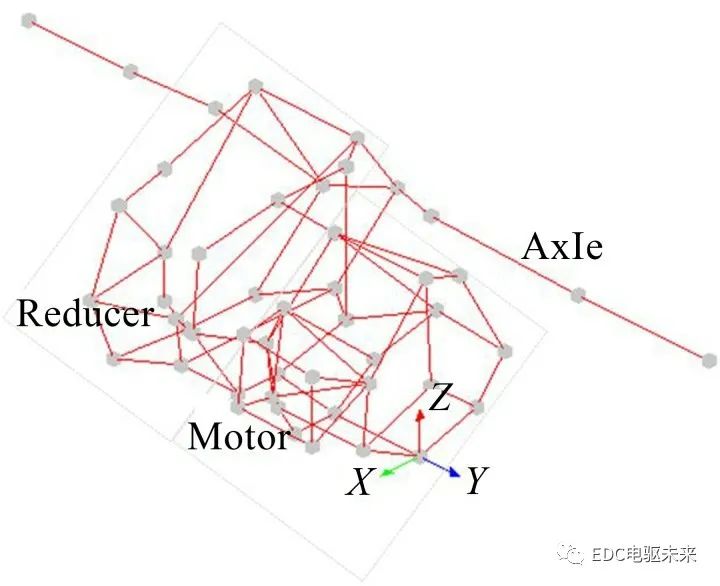

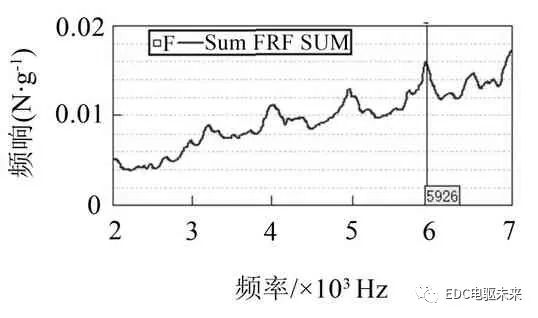

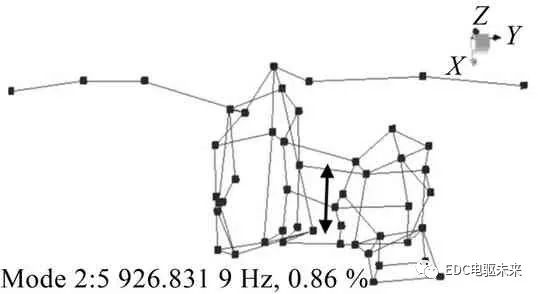

借助LMS Test. Lab 測試分析軟件中Spectral testing模塊,建立電機、減速器和車橋的電驅動橋實驗模型。為保證模態振型的可識別性,整個模型共計采用50 個測點,采用力錘激勵形式,用多輸入多輸出法進行測試,并運用PolyMax modal analysis 分析模塊計算2 000 Hz~7 000 Hz范圍內的模態振型。針對電機48階噪聲問題,測試結果顯示電驅動后橋綜合頻響函數在5 926 Hz 附近存在峰值,與車內噪聲頻率一致。經進一步分析確認,該頻率振型為電機筒狀殼體沿徑向的外擴振型。其中電驅動后橋實驗模型圖如圖7所示。綜合頻響函數測試結果如圖8所示。5 926 Hz振型結果如圖9所示。

圖7 電驅動后橋實驗模型

圖8 電驅動橋綜合頻響函數曲線

圖9 電機總成外擴模態振型

根據本章分析結果可得,在5 926 Hz 電機總成存在外擴模態,電機48階噪聲在7 000 r/min~7 700 r/min 偏大原因是48 階激勵頻率與電機殼體固有頻率發生耦合,產生共振,并向外輻射噪聲,最終傳至車內。

3 優化方案研究

根據客觀測試分析可得,電機嘯叫的根本原因是電機48 階激勵頻率與電機總成的殼體固有頻率發生耦合,產生共振。減速器嘯叫的根本原因是減速器齒輪設計及加工不合理,導致其殼體振動超標。其次整車聲包及氣密性未達到理想狀態,最終導致車內電機及減速器嘯叫明顯。

經分析,可從如下途徑進行優化:

(1)降低減震器橡膠硬度,提升其隔振性;

通過對白酒生產過程的全面跟蹤、檢查,了解到白酒產品中的塑化劑屬于特定遷移,主要來源于塑料接酒桶、塑料輸酒管、酒泵進出乳膠管、封酒缸塑料布、成品酒塑料內蓋、成品酒堵料袋包裝、成品酒塑料瓶包裝、成品酒塑料桶包裝等[21-22],且塑化劑在白酒中的含量隨著時間的延長而越來越多。白酒中塑化劑主要有以下幾種:鄰苯二甲酸二異丁酯(DIBP),鄰苯二甲酸正丁酯(DBP),鄰苯二甲酸二(2-乙基)己酯(DEHP)以及微量的鄰苯二甲酸二甲酯(DMP)和鄰苯二甲酸二乙酯(DEP)[23]。

(2)優化整車氣密性及聲包,提升其聲衰減;

(3)加強電機殼體剛度,減弱殼體振動;

(4)降低電機和減速器激勵。

上述方案中,1 和2 對噪聲抑制效果有限,無法根本解決問題。3僅對電機嘯叫有輕微抑制作用,且會導致成本增加。4是最直接有效的方案。

3.1 整車路徑優化

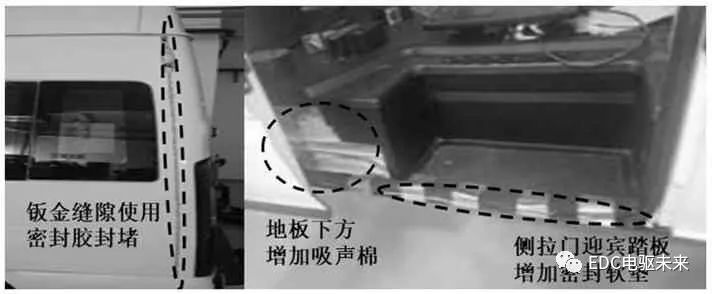

經整車氣密性檢測,確認車身尾部鈑金及側拉門泄露較大。針對這兩處泄漏點,在鈑金縫隙增加密封膠封堵,在側拉門迎賓踏板處增加密封軟墊以及在地板下方增加吸聲棉。具體措施示意圖如圖10所示。

圖10 路徑優化示意圖

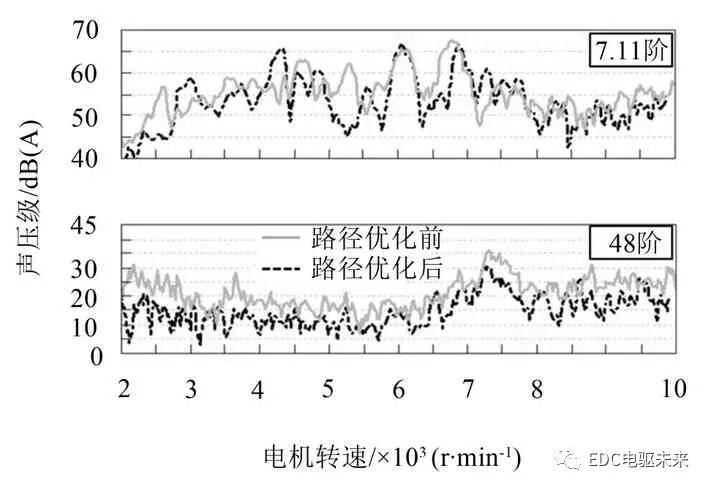

通過提升整車氣密性及聲學包,車內后排7.11階噪聲在5 000 r/min~7 000 r/min 降低5 dB(A)~10 dB(A),48 階噪聲在整個轉速段降低3 dB(A)~5 dB(A),噪聲數據如圖11所示。

圖11 空氣路徑優化前后車內后排噪聲曲線

3.2 減速器加工及裝配工藝優化

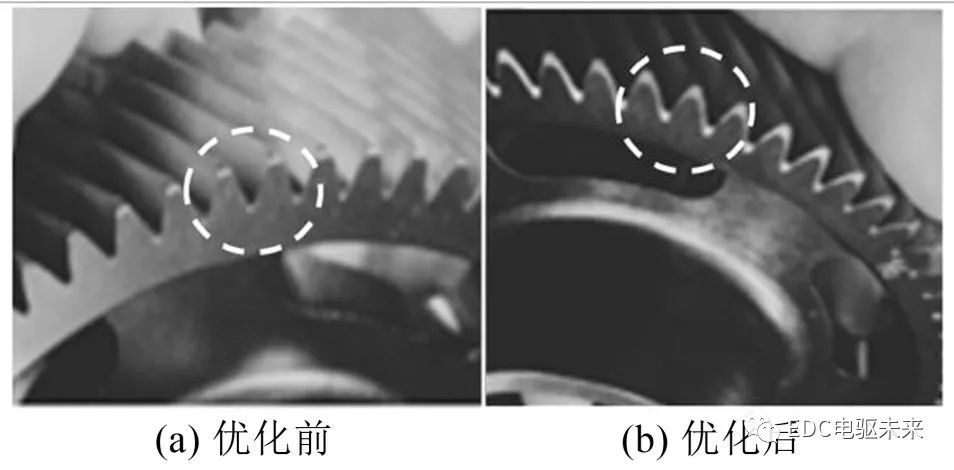

3.2.1 增大齒輪倒棱角尺寸

圖12 齒輪倒角優化前后對比

3.2.2 齒輪裝配工藝優化

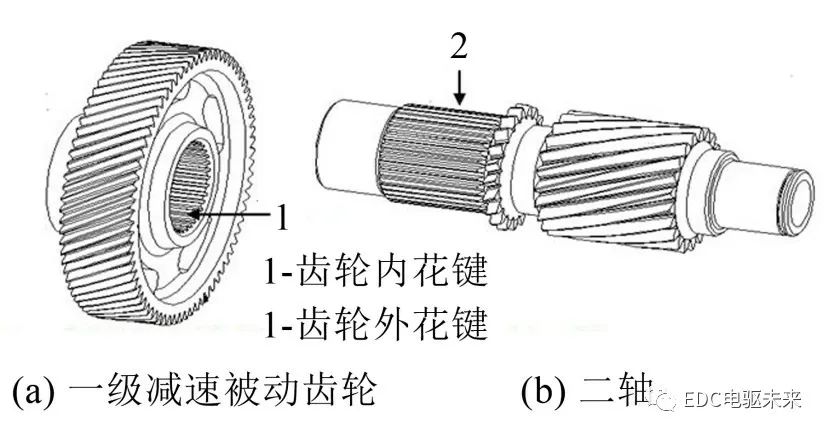

將一級減速被動齒輪內花鍵與二軸外花鍵由間隙配合改為過盈配合,齒輪和二軸分開加工再壓裝改為壓裝后再磨削,以增加齒輪加工精度。齒輪與軸的結構如圖13所示。

圖13 一級減速被動齒輪與二軸結構示意圖

3.2.3 減速器殼體加工工藝優化

將減速器殼體加工由二次裝夾改為一次裝夾,并將殼體加工定位方式由殼體螺紋底孔改為工藝基準孔,以減小殼體軸承支撐孔位置度偏差。原設計殼體加工定位方式為螺紋底孔,且加工中存在二次裝夾,導致定位累計誤差較大,影響軸承位置度。而軸承座位置度會影響齒輪中心距、接觸面積及傳遞誤差,導致減速器三根軸的空間位置變化,軸線發生偏移,齒輪嚙合不均,見圖14。

圖14 減速器軸系發生偏移示意圖

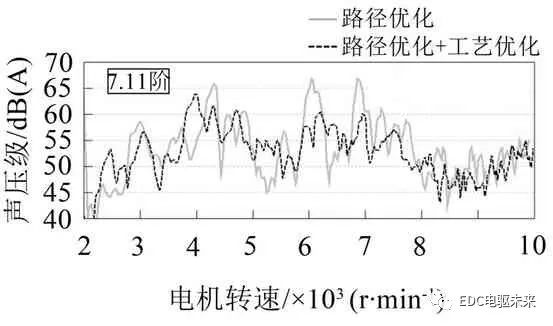

3.2.4 減速器嘯叫優化效果

對加大齒輪倒角、優化減速器殼體加工工藝和齒輪裝配工藝后的樣件進行測試,發現在大油門加速工況下,車內后排7.11 階噪聲在5 500 r/min~6 500 r/min受抑制明顯,測試結果如圖15所示。

圖15 減速器加工及裝配工藝優化前后車內后排噪聲曲線

3.3 齒形優化

3.3.1 齒形誤差優化

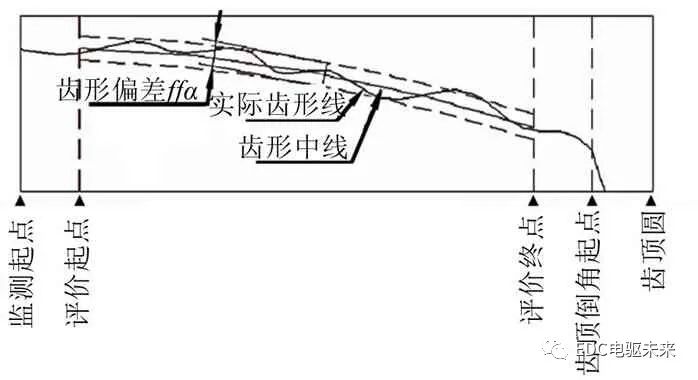

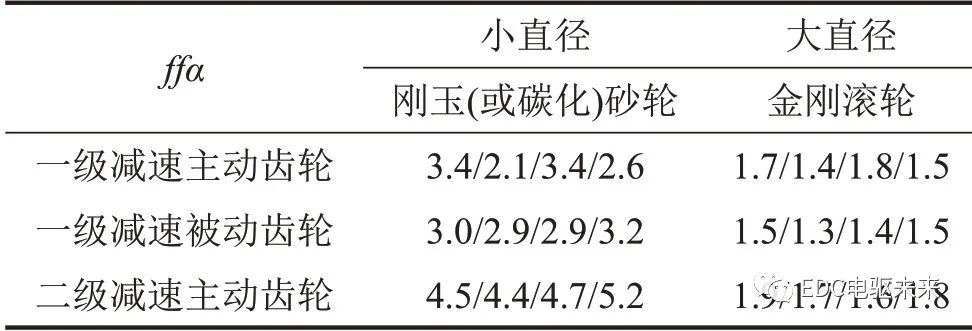

齒形誤差一般是由滾齒機分度齒輪系統誤差或滾刀振擺造成。為了減小齒形誤差,就要提高滾齒機分度傳動系統精度和滾刀精度,從而提高齒輪的加工精度[7]。原始設計中使用普通剛玉系或碳化系砂輪加工齒輪,齒形偏差(齒廓波紋度)ffα較大,影響齒輪嚙合面積及嚙合區域,從而導致由齒輪嚙合產生的沖擊較大。而砂輪的直徑越大,齒輪精度越容易保證。改用大直徑的金剛滾輪加工齒輪可有效優化ffα,控制其在2 μm 以內。齒形偏差ffα示意圖如圖16所示,其實測結果如表2所示。

圖16 齒形偏差ffα示意圖

表2 齒形偏差ffα實測值/μm

3.3.2 齒輪微觀修形

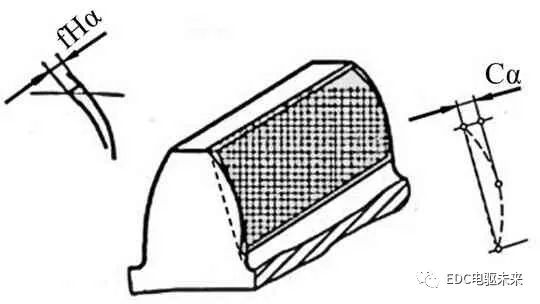

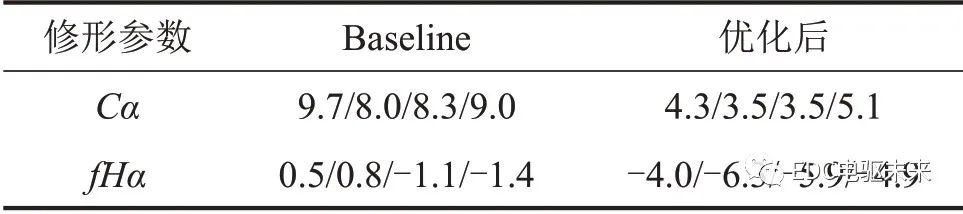

Xu[8]提出齒輪激勵力最有效的優化方法為修形。修形分為齒形修形和齒向修形。前者是沿齒根到齒頂方向進行微量修整,使其偏離理論齒形;后者是沿齒線方向修形,可改善載荷沿齒線的分布。

本次修形方案為調整二級減速被動齒輪齒形鼓形量Cα和齒形傾斜偏差fHα。齒形修形參數示意圖如圖17所示,其實測結果如表3所示。

圖17 齒形修形參數示意圖

表3 齒形修形參數數值/μm

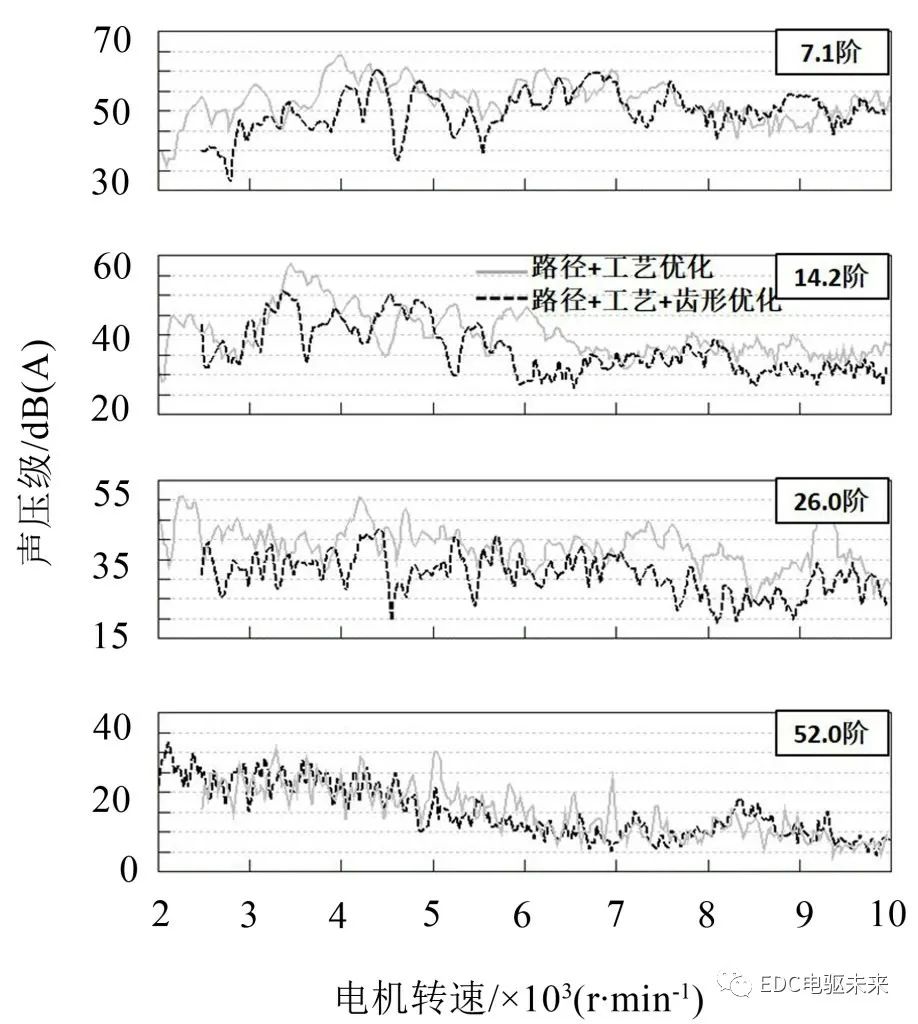

3.3.3 減速器嘯叫優化效果

經實驗驗證,優化ffα以及調整齒輪微觀參數Cα和fHα對抑制減速器階次噪聲均有明顯效果,噪聲數據如圖18所示。

圖18 齒形誤差優化及齒輪修形前后車內后排噪聲曲線

3.4 方案確認

針對大油門加速工況下電機和減速器嘯叫問題,以車內后排右側外耳噪聲為評價指標,通過提升整車氣密性及加強聲學包,抑制電機嘯叫較明顯,整體評估可接受,但減速器嘯叫仍偏大。針對減速器嘯叫問題,在路徑優化基礎上,對減速器加工與裝配工藝以及齒輪齒形進行優化,經驗證該方案優化效果明顯,整體可接受。

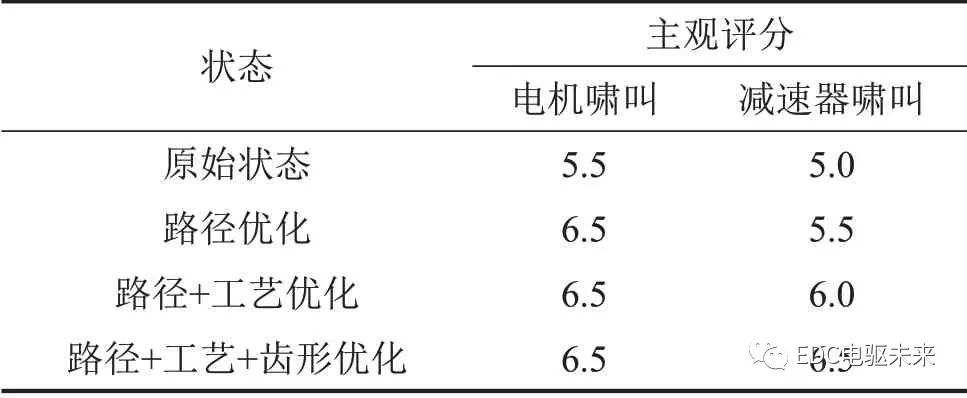

其中在鈑金縫隙處增加密封膠封堵、在側拉門迎賓踏板處增加密封軟墊、在地板下方增加吸聲棉等路徑優化方案和齒輪倒角優化、齒輪裝配、減速器加工工藝優化等方案以及齒形誤差優化、齒輪微觀修形等方案均已工程化。優化后,電機嘯叫主觀評分由原始狀態5.5 分提升至6.5 分,減速器嘯叫主觀評分由5.0 分提升至6.5 分。具體優化效果如表4所示。

表4 各方案優化效果

4 結語

本文針對某電驅動后橋輕客在中大油門加速工況下電機及減速器嘯叫問題,建立嘯叫關鍵影響因子魚骨圖,通過實驗對可能存在原因進行診斷分析,從源頭振動、路徑傳遞等方向提出了氣密性優化、聲學包加強、齒輪加工及裝配工藝優化、齒輪修形等可工程化的組合方案,徹底解決了電驅動橋工作所引起的整車嘯叫問題,對此類車型NVH優化具有重要的借鑒和參考意義。

審核編輯 :李倩

-

嘯叫

+關注

關注

0文章

36瀏覽量

8874 -

減振器

+關注

關注

0文章

31瀏覽量

10201 -

電驅動

+關注

關注

1文章

118瀏覽量

12542

原文標題:輕型電驅橋嘯叫優化分析

文章出處:【微信號:EDC電驅未來,微信公眾號:EDC電驅未來】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

啊? 你的貼片陶瓷電容還在嘯叫呢?

VirtualLab Fusion應用:傾斜光柵的魯棒性優化

矽力杰車規級三相半橋預驅芯片SA52632獲得SGS功能安全ASIL-D產品認證證書

博世與江鈴簽約成立合資公司,共拓輕型商用車電驅動市場

博世攜手江鈴簽約,共謀輕型商用車電驅動系統合資

博世與江鈴合作,專注于輕型商用車電驅橋系統研發

采用STM32F103單片機的12位DAC打點輸出波形經過電容到TPA3111D的INP腳,有時出現上電異響嘯叫怎么解決?

聯合電子多合一電驅系統產品介紹

谷景教你如何解決一體成型電感嘯叫問題

傾斜光柵的魯棒性優化

直流無刷電機之預驅芯片及3相H橋電路介紹

電驅失效類型和風險分析,如何從測試端提升電驅可靠性?

輕型電驅橋嘯叫優化分析

輕型電驅橋嘯叫優化分析

評論