摘要:磁力線熱熔工藝已逐漸成為印制板層壓過程中的主流工藝。文章主要從該工藝技術理論分析以及實際生產相結合兩個方面來對該工藝進行改善,通過實驗發現熱熔區域阻流塊、熱熔溫度與時間、防爆孔的設計均對印制板質量產生一定影響,文中針對這三項內容進行了深入分析研究,根據實驗結果得出其最佳設計參數,并在實際生產過程中加以應用驗證,提升了印制板的質量。

00

引言

隨著5G等相關先進電子技術的不斷提出以及電子行業日新月異的發展,為應對解決印制電路板(PCB)生產所面臨的各種挑戰,我司新引進一項磁力線熱熔技術,以提升多層印制板的層壓質量與效率。為使該項工藝能夠完美適用于我司印制板的生產,本文從熱熔工藝原理入手并結合相關實驗,對影響熱熔效果的各因素進行分析研究,以期獲取最適合的熱熔參數,用于實際生產過程中。

01

熱熔塊的設計

熱熔塊作為熱熔過程的直接參與者,其設計的合理與否對最終熱熔的效果有著較大的影響。磁力線熱熔原理是在高頻磁力線的作用下,熱熔區域的含銅部分就會產生熱量從而使得半固化片從B狀態轉固化為C狀態,從而起到黏合各層單片的效果,無銅區域就不會受到高頻磁力線的影響。在熱熔過程中半固化片由于先得融化再而固化,其必然會向外溢流,于是在熱熔塊周圍添加阻流塊能夠較好地阻止融化狀態的半固化片流動至圖形區域內。雖然很多板廠直接控制熱熔塊和印制板圖形區域的距離來解決該問題。但阻流塊的存在可以進一步避免熱熔頭與單片位置匹配不理想,過于靠近圖形區域內、熱熔溫度設置錯誤、熱熔頭溫度異常、熱熔擴散區域集中單向性等不確定因素的影響。阻流塊中的銅的尺寸不能過大,過大會有該處含銅部分發熱融化半固化片的隱患。

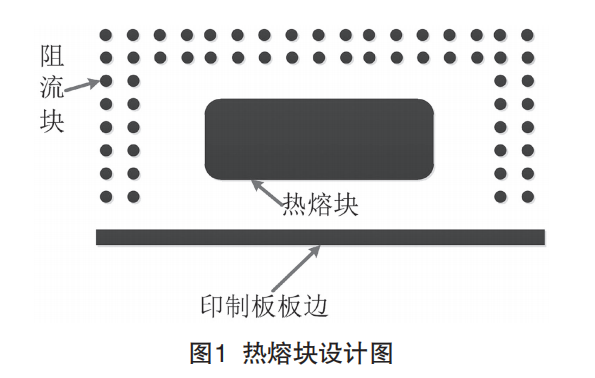

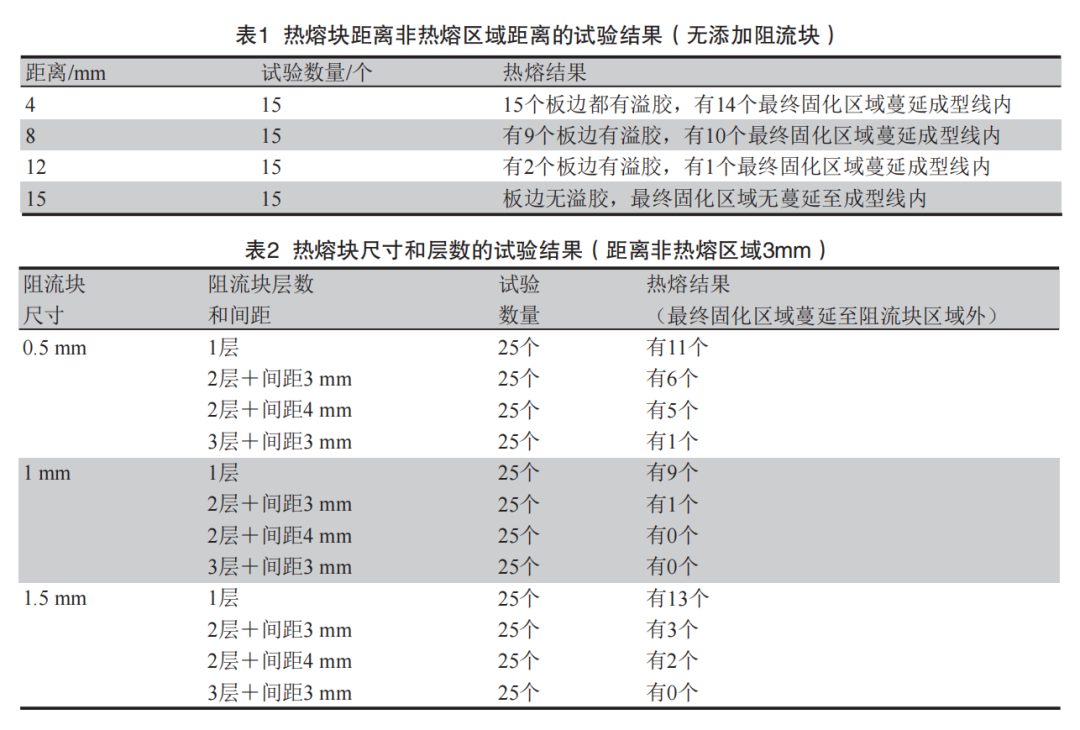

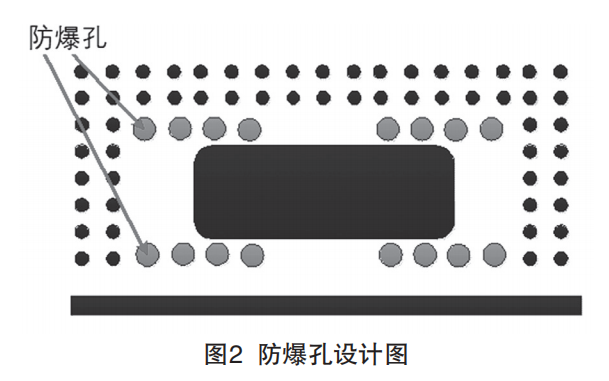

由于熱熔塊主體的尺寸是由設備廠家規定,本文對熱熔塊距板邊距離、阻流塊大小和數量進行研究,設計位置如圖1所示,具體數據如表1、表2所示。

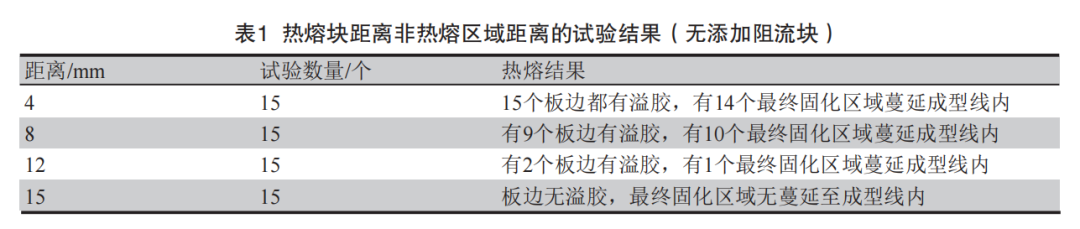

由表1可知在距離熱熔塊12mm時,基本熱熔的蔓延影響已經比較小了,而當距離熱熔塊15mm時,熱熔則完全沒有蔓延至此。于是無其他輔助下,想要避免熱熔對圖形區域的影響,圖形區域至少離熱熔塊為12~15mm。

表2的試驗是在熱熔塊距離非熱熔區域(板邊和阻流塊)3mm的條件下進行試驗的,因為實際熱熔時是不能保證熱熔頭加熱區域與熱熔塊區域完全吻合的,得留一定的余量,該3mm是給實際操作時留有的余量。由表2可知,阻流塊的尺寸對最終產品質量影響既無趨小性也無趨大性。阻流塊尺寸過大就會導致阻流塊的銅塊也會受熱,過小則會對于半固化片的阻流作用不良,起不到阻流的作用。由試驗結果可知,在增加了阻流塊之后一定程度解決了熱熔區域擴散的無規律性和集中單向性的問題。配置阻流塊后熱熔擴散區域相較無阻流塊更加均勻,呈現向四周擴散的趨勢。阻流塊層數越多效果越好,但層數增多會占用圖形區域,考慮生產成本。綜合考慮,本文最終確定阻流塊位尺寸1mm,間距3mm兩層的設計。該情況距離熱熔塊的距離為7mm,遠遠小于不加阻流塊的12~15mm,并且可對熱熔擴散區域引導均勻擴散的效果。

02熱熔溫度和時間的設計

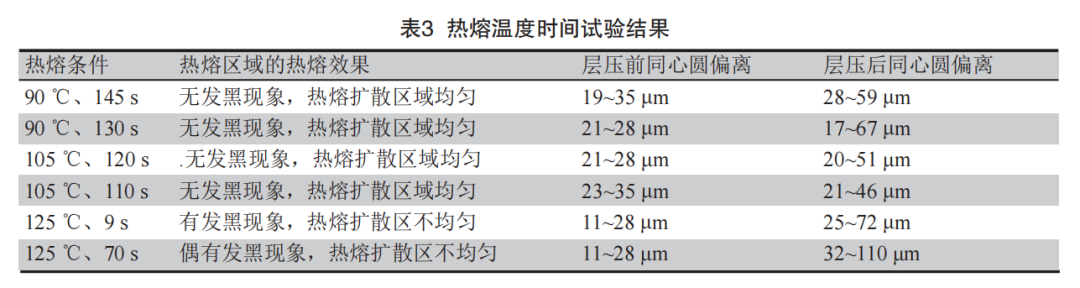

熱熔過程中最為重要的就是熱熔溫度和時間,其直接決定熱熔的最終效果。不同于以往的電加熱方式,磁力線可以較為容易穿透印制板各層銅層,于是磁力線熱熔溫度一般僅在90~120℃之間。熱熔加工中考慮經濟效益就需要高溫度、短時間的熱熔條件,考慮熱熔穩定性就需要低溫度、長時間的熱熔條件。下面從溫度和時間的配比上進行試驗,驗證出最佳的熱熔條件(見表3所示)。

由表3可知,熱熔溫度過高熱熔區域會呈現發黑和熱熔擴散區域不均勻的現象,并且因為高溫度短時間的熱熔(125℃、70s)其最終的熱熔固定程度也比較差,層壓后同心圓偏離基本上大于60μm,最大甚至可達110μm,該層壓后重合度遠遠不能達到我司關于內層重合度的要求。溫度過低一方面會帶來生產效率的下降,并且也會造成熱熔固定程度較差。對于本司16×18 in尺寸的模板,4~18層的印制板進行熱熔,通過試驗得到的最佳熱熔條件為105℃、110s。此條件下熱熔區域無發黑現象,熱熔擴散區域均勻,并且層壓后層偏在40~50μm之內,符合我司關于內層重合度的要求。

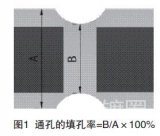

03防爆處理

熱熔工藝因其熱熔塊是預先固化的,該區域在印制板正式壓合過程中,會造成內應力,往往在熱風整平工序易出現爆板的情況。在試生產的3個批次45塊印制板中,爆板分層的數量為12塊,缺陷比例達到27%。因此在壓合后需對印制板進行防爆板處理。比較常見的處理方式是熱熔區域在鉆孔時鉆上防爆孔,以卸去該區域的內應力。本司是在熱熔塊上下方各添加2組孔徑1.5mm,孔間距為3mm的防爆孔(見圖2所示);增加防爆孔后統計的12個批次印制板爆板分層的比例下降到0.65%,可見防爆孔有比較明顯的成效。

04結束語

本文依托于磁力線熱熔工藝技術并結合實際生產過程中出現的問題,對熱熔區域阻流塊、熱熔溫度與時間、防爆孔的設計進行分析研究,通過實驗結果得出在熱熔區域合理增加阻流塊,能夠在熱熔過程中對半固化片進行阻流,并一定程度上引導其向四周均勻擴散。熱熔溫度與時間直接影響熱熔效果,溫度過高會使熱熔擴散區域不均且發黑;溫度過低會降低生產效率,固化程度差;通過熱熔溫度與時間的組合實驗得出最適合我司的熱熔條件(105℃、110s),熱熔區域無發黑現象,且擴散均勻,層壓后層偏差在50μm之內,符合我司關于內層重合度的要求。熱熔工藝在熱風整平工序極易出現爆板的情況,我司通過在熱熔塊區域添加2組孔徑1.5mm,孔間距為3mm的防爆孔,有效降低了印制板爆板的概率。根據本文的實驗結論可有效對熱熔工藝進行一定程度的改善,以此提升印制板生產的質量與效率,對印制板生產具有指導意義。

審核編輯 :李倩

-

pcb

+關注

關注

4354文章

23428瀏覽量

406923 -

印制電路板

+關注

關注

14文章

963瀏覽量

41550

原文標題:【本刊獨家】印制電路板制造中磁力線熱熔工藝研究

文章出處:【微信號:pci-shanghai,微信公眾號:CPCA印制電路信息】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

通孔電鍍填孔工藝研究與優化

一文帶你全面了解陶瓷電路板厚膜工藝

開關電源的PCB版圖設計及其電磁兼容分析

全球印制電路板制造業的演變與轉移

PCB樹脂膜產品制造工藝過程

印制電路板制造中磁力線熱熔工藝研究

印制電路板制造中磁力線熱熔工藝研究

評論