劉佳 陳際達

(重慶大學化學與化工學院,重慶401331)

鄧宏喜 陳世金 郭茂桂

(博敏電子股份有限公司,廣東梅州514000)

何為 江俊峰

(電子科技大學微電子與固體電子學院,四川成都610054)

摘要:為了提高高密度互連印制電路板的導電導熱性和可靠性,實現通孔與盲孔同時填孔電鍍的目的,以某公司已有的電鍍填盲孔工藝為參考,適當調整填盲孔電鍍液各組分濃度,對通孔進行填孔電鍍。運用正交試驗法研究加速劑、抑制劑、整平劑、H2SO4濃度對通孔填充效果的影響,得到電鍍填通孔的最優參數組合,并對其可靠性進行測試。將得到的最優電鍍配方用于多層板通孔與盲孔共同填孔電鍍。結果表明:電鍍液各成分對通孔填充效果的影響次序是:抑制劑>整平劑>加速劑>H2SO4;最優配方是:加速劑濃度為0.5ml/L,抑制劑濃度為17ml/L,整平劑濃度為20ml/L,H2SO4濃度為30g/L。在最優配方下,通孔填孔效果顯著提高,其可靠性測試均符合IPC品質要求。該電鍍配方可以實現多層板通孔與盲孔共同填孔電鍍,對PCB領域具有實際應用價值。

關鍵詞:高密度互連;電鍍;通孔填充;同時填充;正交試驗

中圖分類號:TN41文獻標識碼:A文章編號:1009-0096(2015)03-0106-06

0·前言

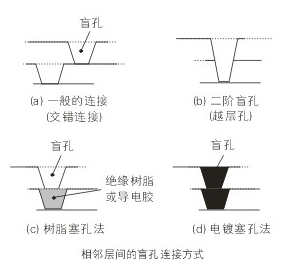

通孔在高密度電氣互連和任意層電氣互連中起重要作用。傳統的通孔孔壁金屬化的孔化電鍍技術需要樹脂塞孔,磨板整平,層壓前再次金屬化過程,制作流程繁瑣,而且樹脂塞孔后因樹脂與基板材料溫度膨脹系數不同而容易導致破孔等問題。孔壁金屬化后填充導電膠技術中導電膠容易固化收縮,影響高密度互連的可靠性。故傳統的孔壁金屬化的孔化電鍍技術和通孔內填充導電膠技術已經不能滿足HDI板高密度、高導電性和高可靠性等要求。為了解決上述問題,實現良好的電氣互連,通孔填孔電鍍技術應運而生。該技術不僅可以增強互連線路的導電導熱性和HDI板的機械強度[1],提高布線密度和導電效果,而且能夠消除填充、整平和封裝步驟的分離,縮短PCB生產流程[2]。通孔填孔電鍍技術已經成為多層板制造最重要的技術之一[3]。目前,該技術在國內的應用比較少,國內有關該技術的文獻也比較少。

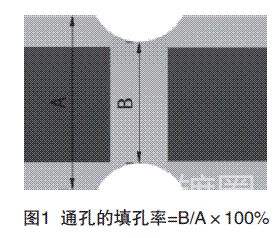

由于通孔和盲孔幾何形狀不同,一般適用于盲孔填充的電鍍配方通常不適用于通孔填充[5]。因此,利用該公司傳統的電鍍填盲孔配方及電鍍參數填充通孔(電鍍液組成為220g/L硫酸銅,40g/L硫酸,0.005%Cl-,1.0ml/L加速劑,12ml/L抑制劑,15ml/L整平劑),其填孔效果并不理想,如圖1所示,其凹陷度為13mm~25mm,填充率為70%~85%,甚至有的孔內還有縫隙,不能滿足IPC品質要求。本實驗方案是通過對某公司用于填充盲孔的電鍍液配比進行適當調整,運用正交試驗方法[4]優化電鍍液組成參數,實現較好的通孔填充效果,得到可用于多層板通孔和盲孔共同填孔電鍍的電鍍配方,實現通孔與盲孔同時填孔電鍍的目的。

1·填孔電鍍工藝

1.1通孔填銅電鍍技術

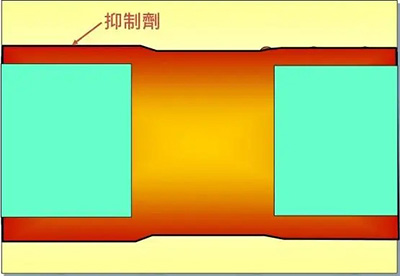

通孔填充過程中銅優先沉積在孔中心而不是孔口,故電鍍銅填充通孔的橫截面類似蝴蝶,我們稱這種電鍍技術為蝴蝶技術[6]。由于板面和孔口的對流優于孔中心,添加劑從孔口到孔中心呈階梯濃度,板面和孔口的沉積速率小于孔中心,因此,電鍍填通孔機理是有機添加劑吸附/消耗/擴散模式[7]。

1.2通孔電鍍的填充能力評價指標

通孔填孔電鍍過程必須使填充能力最大化,表銅厚度最小化,展現出無空洞、低凹陷度和均勻銅表面分布等綜合性特點[8]。填充能力的量度是填充率[8]。填充率是指鍍銅層厚度B除以整個厚度A。鍍銅填孔可接受的標準是填孔率B/A>78%[9]。填充率越大,填孔效果越好。通孔填孔率計算方法如圖1所示。

1.3添加劑的影響

加速劑又稱光亮劑,通常為含硫原子的小分子化合物,它能降低低電流密度區Cu2+電沉積電位,促進銅沉積速率,而且有利于晶核的形成,使鍍銅層光滑致密。抑制劑多為聚醚類化合物,是吸附性強的大分子表面活性劑,可降低鍍液表面張力,它與Cl-協同作用提高高電流密度區Cu2+電沉積電位,從而抑制表銅的沉積。整平劑是一種含氮雜環類大分子聚合物,帶正電,能提高銅的分散能力,容易吸附在陰極凸起區或轉角處等高電流密度區與Cu2+競爭電荷從而抑制銅的沉積,導致整平效應。整平劑的還原性使其在電鍍過程中被消耗。因此,從孔口到孔中心將形成整平劑的梯度濃度[6]。H2SO4電離產生的質子容易進攻整平劑的N原子,改變整平劑的分子結構。高濃度的H2SO4與整平劑發生快速的化學反應,使整平劑沿通孔的濃度階梯度降低,影響通孔填孔電鍍的填充效果,所以硫酸的濃度不能太高[6]。

2·實驗部分

2.1實驗材料與設備

材料:FR-4雙面覆銅箔層壓板、半固化片、銅箔、CuSO4·5H2O(A.R)、H2SO4(A.R)、Cl、加速劑、抑制劑、整平劑等。

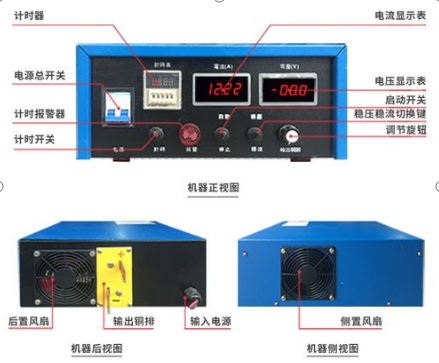

設備:機械鉆孔機、CO2激光鉆孔機、板電線、垂直連續電鍍線、直流電源、哈林槽、電子天平、金相顯微鏡、烘箱、錫爐、冷熱循環試驗箱等。

2.2工藝流程

(1)開料。將基板材料型號是FR-4,基板厚度為0.1mm的印制電路板裁剪成250mm×250mm規格。

(2)機械鉆孔。制作直徑為100mm的通孔,鉆咀直徑為0.1mm。

(3)化學沉銅。經清洗、微蝕、活化等前處理后進行化學沉銅,時間為30min。化學沉銅厚度為0.3mm~0.5mm。

(4)裁板。把250mm×250mm規格的板裁剪成115mm×60mm規格。

(5)電鍍填孔。經脫脂、微蝕、水洗、酸化等前處理后,在1L哈林槽中電鍍,電流密度為1.6A/dm2,電鍍時間為80min。

(6)切片。在電路板同一位置取10mm×16mm大小的切片,用金相顯微鏡觀察填孔情況。

2.3通孔填銅電鍍正交試驗

填孔電鍍過程中,在不影響填孔效果的前提下Cu2+濃度越高越好,而Cl-添加量百萬分之幾,可變化范圍太小對填孔效果影響不明顯,故在此不予考慮硫酸銅與Cl-的濃度變化。一般來說,HDI板孔徑大小控制在100mm~150mm之間[7],本實驗選擇100mm孔徑。在1L哈林槽中,采用不溶性陽極材料和空氣攪拌方式,控制電流密度為1.6A/dm2,電鍍時間為80min。具體鍍液組成如下:

CuSO4 230g/L

Cl- 0.005%

H2SO4 30-50g/L

加速劑 0.5-1.5mL/L

抑制劑 7-17mL/L

整平劑 10-20mL/L

根據公司生產規定的用于電鍍填盲孔的電鍍液各組分濃度的適用范圍,用L9(34)正交表研究加速劑、抑制劑、整平劑、H2SO4濃度四個因素對通孔填充效果的影響,以通孔填充率為考察指標,找出電鍍銅填充通孔的電鍍藥液最優參數組合。實驗因素水平表見表1。

2.4可靠性測試

2.4.1熱應力測試

將試樣置于150℃烘箱中2h后取出,冷卻至室溫。然后在288℃的錫爐中完全浸入錫液10s,取出冷卻至室溫后再次浸錫。經3次浸錫后取出試樣,冷卻至室溫后做切片,用金相顯微鏡觀察切片圖。觀察是否有孔銅斷裂、分層、爆板等現象。

2.4.2冷熱循環測試

在冷熱循環試驗箱中,將試樣至于高溫125℃與低溫-55℃各30min,在每一次循環過程中常溫保持20min,測試循環50次。取出試樣冷卻到室溫后做切片,用金相顯微鏡觀察是否有孔銅斷裂、分層、爆板等現象。

2.5通孔與盲孔共填孔電鍍

電鍍填通孔技術通常用于多層板。在HDI板中,往往存在通孔與盲孔都需要進行電鍍,分別對通孔和盲孔進行電鍍填孔,需要兩次電鍍,流程繁瑣。通孔和盲孔共同填孔電鍍技術的實現,可以簡化工藝流程,縮短生產周期。本實驗使用型號為1060半固化片和12mm銅箔壓合成四層板(厚度為230mm),在該板上制作孔徑為100mm的通孔(厚徑比為2.3)和盲孔(厚徑比為0.5),在上述正交試驗得出的最優配方條件下進行通孔與盲孔共同填孔電鍍,工藝參數與正交試驗最優參數相同,電鍍時間為100min。切片后用金相顯微鏡觀察通孔與盲孔的填充情況。

3·結果與分析

3.1正交試驗

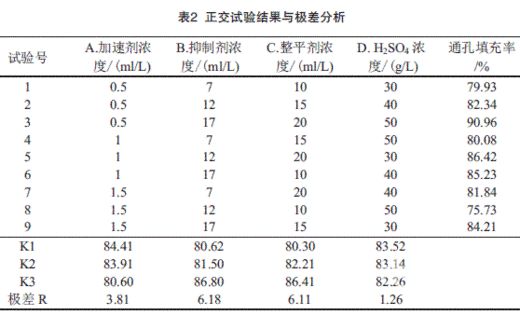

在填孔試驗中,填孔率是填孔能力的量度。本實驗以填孔率為試驗考察指標。對每組試驗取10個孔進行切片觀察,試驗結果取平均值。實驗方案與結果分析如表2所示。

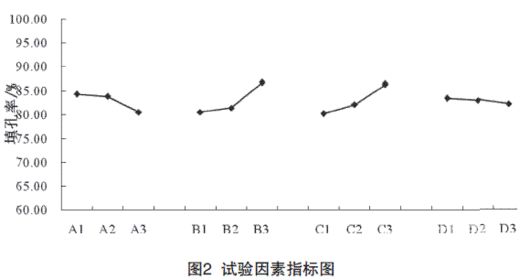

對試驗結果進行極差分析可知,通孔電鍍填孔效果受抑制劑濃度、整平劑的影響較大,受光亮劑、H2SO4的影響較小。各因素對通孔電鍍填孔效果的影響順序是:抑制劑>整平劑>加速劑>H2SO4。試驗指標因素圖如圖2所示。

由于試驗指標越大越好,根據指標因素圖可知,最佳組合參數為A1B3C3D1,即加速劑濃度為0.5ml/L,抑制劑濃度為17ml/L,整平劑濃度為20ml/L,H2SO4濃度為30g/L。

3.2驗證試驗

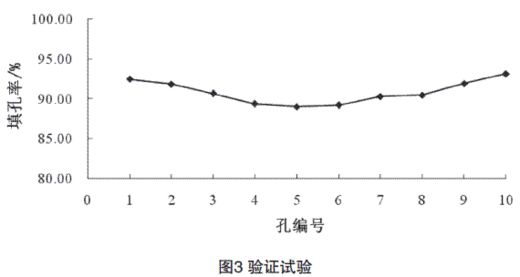

最優組合參數在上述9次試驗中均未出現,所以在其他參數條件不變的情況下,采用最優組合參數A1B3C3D1進行電鍍填通孔驗證試驗,電鍍完成后,在切片上各取10個孔在金相顯微鏡下觀察。試驗結果如圖3所示。該10個孔的平均填孔率為90.88%,標準差為1.44%。圖4為最優組合參數電鍍后通孔的金相切片圖。

由圖4可知,驗證試驗的結果與正交試驗預期結果相同,表明填通孔電鍍液的最優組合參數為A1B3C3D1,即加速劑濃度為0.5mL/L,抑制劑濃度為17mL/L,整平劑濃度為20mL/L,H2SO4濃度為30g/L。在該電鍍液配比下,通盲孔填孔效果良好,通孔填充率可達到90%,填孔合格率高,滿足生產要求。圖7為通孔填孔電鍍驗證試驗切片圖。與直接利用適于填充盲孔的電鍍配方填充通孔的對比樣(圖1)相比,通孔填充率顯著提高,說明用正交試驗方法優化通孔填孔電鍍參數是可行的。該試驗也表明要得到較好的通孔填充效果,必須控制好各藥液組分的濃度。

3.3物理影響因素

在試驗中發現影響電鍍效果的因素很多,除了化學因素,物理因素的影響也不容忽視,如通孔孔厚徑比、電流密度、攪拌速率等。一般采用小的電流密度會得到較好的填孔效果,但所需時間長、效率低,不利于生產制造。而且并不是電流密度越小越好,只有采用合適的電流密度才能得到良好的填孔效果且保證較高的生產效率。關于通孔厚徑比對填孔效果的影響在參考文獻[10]中有詳細的解釋。孔厚徑比的影響在參考文獻[6]中有說明,這里不再進行分析。攪拌模式與攪拌程度不同也會對電鍍填孔效果產生影響。通常攪拌速率越大填孔效果越好,但并不表明攪拌程度越大越好。采用空氣攪拌,其攪拌速率越大產生的氣泡越多,極易使孔內形成空洞。只有采用合適的攪拌速率才能得到最好的填孔效果。為了得到更好更穩定的填通孔效果,還需進一步對通孔填孔電鍍工藝參數進行研究。

3.4可靠性測試

有爆板、孔破、孔銅斷裂、分層與分離等現象,符合IPC品質要求,說明熱應力測試合格,樣品可靠性能好。熱沖擊試驗后的金相顯微切片看,銅鍍層的耐熱沖擊性能良好,熱沖擊50次后并沒有在銅層發現氣泡、孔壁分離等不良現象,說明銅鍍層可靠性良好

3.5多層板通孔與盲孔共填孔電鍍

通孔與盲孔填充效果良好,凹陷度均小于15mm,滿足IPC品質要求。說明該電鍍配方不僅可以實現多層板通孔電鍍填孔,而且可以實現通孔與盲孔共同填孔電鍍,具有實際應用價值。

4·結論

(1)該電鍍添加劑體系不僅可以用于電鍍填盲孔,在調整合適的配比下也可以進行通孔電鍍填孔,獲得較好的填孔效果。通孔填孔電鍍技術不僅能提高布線密度和導電效果,解決可靠性降低問題,而且縮短了工藝周期。

(2)通孔填孔電鍍的最優組成參數為:加速劑濃度0.5mL/L,抑制劑濃度17mL/L,整平劑濃度20mL/L,H2SO4濃度30g/L。各因素對通孔填充效果的影響順序是:抑制劑>整平劑>加速劑>H2SO4。最優試驗組合參數得到驗證,通孔填充率顯著提高,符合鍍銅填孔可接受標準。

(3)該實驗得到的最優電鍍配方可以實現多層板通孔與盲孔共同填孔電鍍,對PCB領域具有重要的應用價值。

(4)在試驗中發現通孔填充率雖然較高,但板面上的鍍銅較厚,不利于精細線路的制作;且局限于薄芯板和微通孔填充。

-

pcb

+關注

關注

4367文章

23485瀏覽量

409516 -

印制電路板

+關注

關注

14文章

965瀏覽量

41841 -

工藝

+關注

關注

4文章

681瀏覽量

29436 -

電鍍

+關注

關注

16文章

468瀏覽量

24797

原文標題:【電鍍技術】通孔電鍍填孔工藝研究與優化

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

HDI盲埋孔工藝及制程能力你了解多少?

硅通孔(TSV)電鍍

分析 | 電鍍銅前準備工藝:沉銅、黑孔、黑影,哪個更可靠?

單雙面板生產工藝流程(四):全板電鍍與圖形電鍍

華秋PCB生產工藝分享 | 第四道主流程之電鍍

淺析影響PCB電鍍填孔工藝的因素

印制線路板制作中的盲孔電鍍填孔技術解析

通孔電鍍填孔工藝研究與優化

通孔電鍍填孔工藝研究與優化

評論