由于現在大互聯網技術的發展,企業需要依托互聯網技術,做到生產、銷售環節與信息技術的一個相互融合,實現生產多環節的數據化可視化管理,完成企業的數字化轉型,實現企業信息化、智能化、數字化。

企業為什么要進行企業生產數據的可視化呢?除了因信息化技術的發展,企業需要進行轉型的原因之外,大概還是因為傳統的生產制造環節存在的弊端:

生產的質量難以把控。

傳統的生產大多采用手工的方式,人員的流動性大,生產效率不一,傳統的企業生產難以避免因人為隨意性而導致的產品質量問題,產品的質量難以得到保證。

生產時間長,客戶交期難回復。

由于傳統的生產制造環節不管是排產還是生產都采用的是手工的形式,排產本身就是復雜的事,需要考慮關鍵因素,并隨著設備、訂單、品類等生產因素增加,排產的復雜度會幾何級增長,而且可能會發生生產要素變更的情況,需要進行生產計劃的調整,這就大大超出人工處理的能力。

生產效益低。

傳統生產難避免人為錯誤,出現產品質量問題可能會導致企業的的銷售出現問題,出現消費者對企業的信任下降,產品賣不出去,庫存攀升,讓企業的運營成本上升,大大增加了企業管理的難度。

所以企業面臨市場的變化,必須利用信息技術對企業生產、銷售、管理等環節進行渠道變更,解決手工Excel、傳統MRP、各大ERP無法解決的物料計劃與生產計劃脫節等問題。

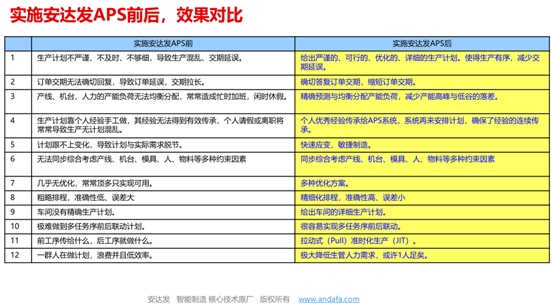

APS車間排產軟件同步考慮多種有限能力資源的約束主要解決:客戶訂單交期評估與答復、人工排產效率低、設備資源利用率低、物料計劃與生產計劃脫節、生產計劃執行率低、庫存積壓與生產缺料等相關問題。

APS車間排產軟件是一種基于供應鏈約束理論的先進計劃與排產軟件系統,通過FC銷售預測、TP物流運輸計劃、AP生產需求計劃、AS智能優化排產、AMRP高級物料需求計劃、SCM供應商交貨計劃提供供應鏈全流程計劃與排產解決方案。

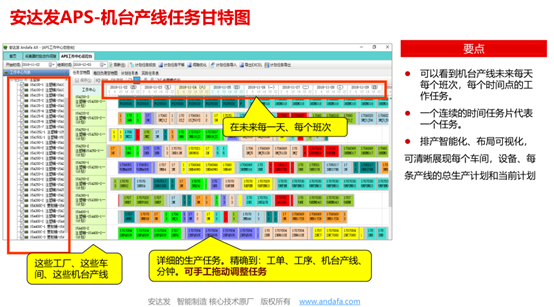

APS車間排產軟件依靠嚴謹的數據及邏輯運算,短時間內自動化分解長期計劃到日計劃(短期內車間產線機臺的精細化排產),可以實現多任務工序的前后聯動,自動扣減玩工數和庫存,并自動產生多種直觀化報表,極大的減輕了生產計劃管控人員的需求及任務量。

APS車間排產軟件從“交期、成本、管理”這3個方面顯著提升您企業的競爭力,讓您的企業訂單交期最大化準時、降低您的生產運營成本、顯著提升您企業的管理效益:

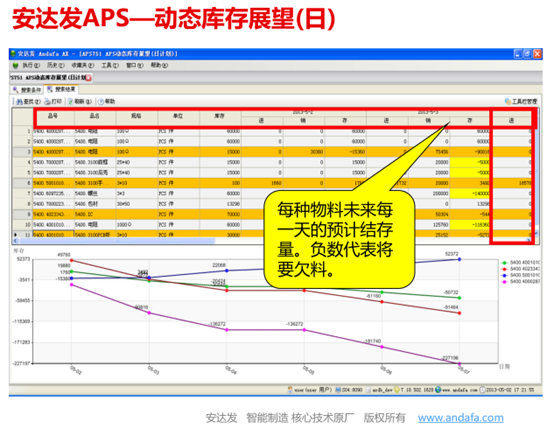

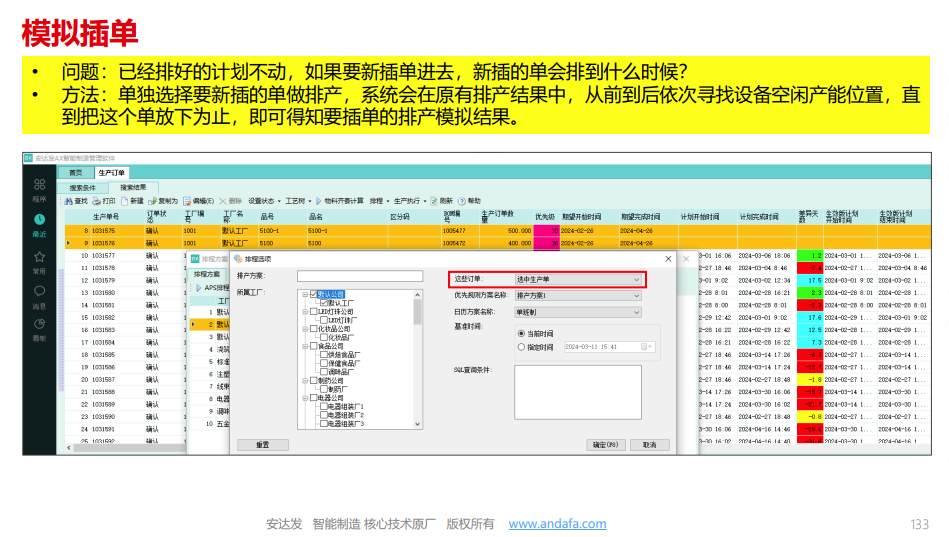

在接到新訂單或強制插單后,依靠數據與邏輯計算,對生產計劃進行重新排程,即時得知每張單的最新可能的交期,與期望完成時間的差異時長,并自動扣減需排程的數量,準確預測出其交期。

產線、機臺、模治具、人力、物料、工作時間等影響生產計劃的因素變更后,系統自動重新修正原有計劃,將原有計劃任務重新分配給新的合適的承擔者,并自動按照預定條件分配工作計劃任務,并提前預測出未來產能負荷。

充分利用設備產能,提高設備利用率,減少可能因為停機換產的損失。

采用JIT式采購與供應商送貨,減少物料庫存積壓,提高倉位利用率減少長期采購資金的占用,降低庫存管理成本。

顯著減少計劃人員的工作量,一般可節省70%-95%以上,優化人員結構,減少人力成本。

個人將經驗用數據、規則等方式傳承給系統,系統再來安排計劃,確保生產經驗的連續傳承,讓生產計劃管理標準化、系統化,減少人為疏忽與誤差導致的一系列后果,使得生產有序,客戶滿意度提升。

APS車間排產軟件通過工藝流程基礎數據與資源約束、訂單級的優先選擇規則方案及工序優化規則三種方法實現普遍的約束與優化,并提供多種手工調整的方法,可靈活的對排程結果做可視化的拖動調整,從而實現了個別個性需求的靈活處理。

APS車間排產軟件可以顯著提升企業的管理效益,避免人為地隨意性,在影響生產的因素變化后,可提前模擬預測出未來的訂單交期、生產計劃、產能負荷等,確保交期,降低成本,并產生多種直觀化報表,實現企業生產數據的可視化。

審核編輯 黃昊宇

-

APS

+關注

關注

0文章

354瀏覽量

17920

發布評論請先 登錄

塑膠行業必看!安達發APS生產排產軟件如何解決‘設備沖突’與‘產能瓶頸’?

告別Excel排產!安達發APS智能可視化排程,生產計劃一目了然

七款經久不衰的數據可視化工具!

什么是大屏數據可視化?特點有哪些?

國內APS高級排程軟件的全面解析

APS車間排產軟件實現企業生產數據可視化

APS車間排產軟件實現企業生產數據可視化

評論