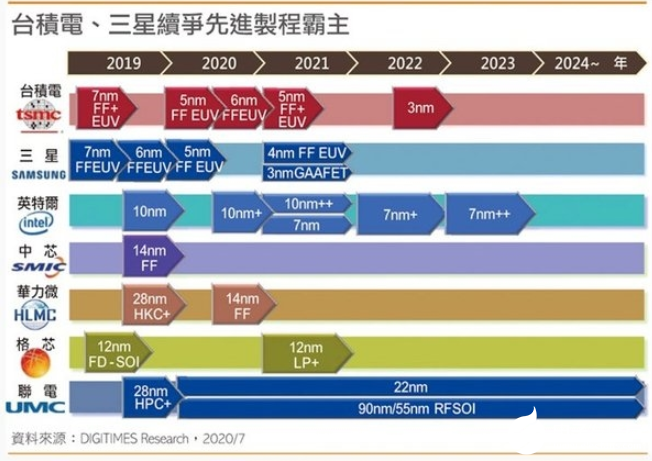

從蘋果在2020年9月的iPad Pro上率先采用5nm工藝的A14 Bionic,隨后華為、高通、三星也相繼推出5nm工藝的旗艦級SoC。

WikiChips分析后估計,臺積電5nm的柵極間距為48nm、金屬間距30nm、鰭片間距25-26nm,單元高度約為180nm。

從而推算出臺積電5nm的晶體管密度為1.713億個每平方毫米,比初代7nm每平方毫米9120萬個增加88%,臺積電官方宣傳的數(shù)字是84%。

第一款出貨的5nm芯片,是蘋果2020年10月份發(fā)布并上市的A14仿生芯片,這款SoC的晶體管數(shù)量達(dá)到118億個,比A13多大約40%。

而且使6核CPU性能提升40%,4核圖形GPU性能提升30%,功耗降低30%。

第二款華為麒麟9000則集成153億個晶體管,8核CPU、24核GPU和NPU AI處理器,官方稱CPU性能提升25%,GPU提升50%。

按照摩爾定律,芯片的晶體管數(shù)量每隔18-24個月翻一番,性能提升一倍。

但隨著半導(dǎo)體技術(shù)逐漸接近物理瓶頸,晶體管尺寸的微縮越來越難。

從7nm推進(jìn)到5nm的手機(jī)芯片的表現(xiàn)似乎并不盡人意,不僅在性能提升有限,功耗也面臨“翻車”。特別是很多用戶并不買5nm芯片的賬,認(rèn)為5nm手機(jī)芯片表現(xiàn)并沒有達(dá)到預(yù)期。

外媒9to5Mac首先指出,部分iPhone 12用戶在使用手機(jī)時遇到高耗電問題,待機(jī)一夜電量下降20%至40%,哪怕有沒有開啟更多的后臺程序,結(jié)果不變。

工藝、IC設(shè)計與功耗的平衡

為什么5nm芯片翻車?主要原因是制造工藝不成熟。

在多數(shù)人眼中,芯片設(shè)計和制造工藝是互相獨(dú)立的,但事實并非如此。制造工藝和IC設(shè)計不匹配時,便會造成一些問題,包括功耗、性能等。

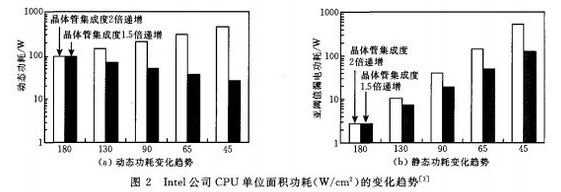

集成電路的功耗可以分為動態(tài)功耗和靜態(tài)功耗。動態(tài)功耗通常指電路狀態(tài)變化時產(chǎn)生的功耗,計算方法與普通電路的P=UI物理公式相同,動態(tài)功耗受到電壓和電流的影響。

靜態(tài)功耗即每個MOS管泄露電流產(chǎn)生的功耗,盡管每個MOS管產(chǎn)生的漏電流很小,但一顆集成上億甚至上百億晶體管的芯片,累計的芯片態(tài)功耗就會比較大。

在芯片工藝制程發(fā)展過程中,當(dāng)工藝制程還不太先進(jìn)時的動態(tài)功耗占比大,業(yè)界通過放棄最初的5V固定電壓的設(shè)計模式,采用等比降壓減慢功耗的增長速度。

減小電壓意味著晶體管的開關(guān)會變慢,更加注重性能的廠商即便采用更先進(jìn)的工藝,也依然保持5V供電電壓,導(dǎo)致功耗增大。

由于對性能需求不同,也就產(chǎn)生了高性能和高能效兩種產(chǎn)品。諸如桌面、服務(wù)器等高性能CPU、GPU,便采用5V供電電壓,確保響應(yīng)速度和性能。

也有廠商選擇降低功耗,雖然會損失一部分性能,無需像高性能產(chǎn)品那般面對高功耗帶來的一系列問題。

但對于普通用戶來說,設(shè)備發(fā)熱嚴(yán)重和高功耗會直接影響使用體驗,芯片散熱差嚴(yán)重時會導(dǎo)致芯片異常甚至失效。

所以半導(dǎo)體行業(yè)一直將低功耗設(shè)計視為芯片行業(yè)需要解決的問題之一,如何平衡先進(jìn)節(jié)點(diǎn)下芯片的性能、功耗與面積(PPA)也是芯片設(shè)計與制造的挑戰(zhàn)。

理論芯片制程越先進(jìn),使用更低的供電電壓產(chǎn)生更低的動態(tài)功耗,但工藝尺寸進(jìn)一步減小后,芯片的典雅來到0.13V以后便難以繼續(xù)下降,也導(dǎo)致了近幾年工藝尺寸減小時,動態(tài)功耗無法進(jìn)一步下降。

靜態(tài)功耗方面,場效應(yīng)管的溝道寄生電阻隨節(jié)點(diǎn)進(jìn)步變小,在電流不變的情況下,單個場效應(yīng)管的功率也變小。但另一方面,單位面積內(nèi)晶體管數(shù)目倍速增長又提升靜態(tài)功耗,因此最終單位面積內(nèi)的靜態(tài)功耗可能保持不變。

廠商為追求更低的成本,用更小面積的芯片承載更多的晶體管,看似是達(dá)成制程越先進(jìn)、芯片性能越好、功耗越低。

但實際情況更復(fù)雜,有的廠商通過增加核心、也有通過設(shè)計更復(fù)雜的電路,無論是增加核心還是設(shè)計更復(fù)雜的電路,都需要面對功耗激增的問題,兩者之間又需要尋找新方法進(jìn)行平衡。

晶體管結(jié)構(gòu)的升級

國際商業(yè)戰(zhàn)略IBS公司主席兼CEO就曾表示,傳統(tǒng)Bulk CMOS工藝技術(shù)將在20nm走到盡頭,必須用創(chuàng)新的思路和方法尋找新的替代工藝。

胡正明教授在2020年提出全耗盡型絕緣體上硅(FD-SOI)工藝;目前行業(yè)廣泛采用鰭式場效應(yīng)晶體管(FinFET)則是1999年發(fā)明。

FinFET工藝很好的平衡了20nm至5nm之間的芯片性能與功耗,類似于魚鰭式的架構(gòu)控制電路的連接和斷開,改善電路控制并減少漏電流,晶體管的溝道也隨之大幅度縮短,靜態(tài)功耗隨之降低。

Moortec首席技術(shù)官曾接受外媒體采訪時稱:當(dāng)制造工藝升級到16nm或14nm時,處理器速度的到很大的提高,而且漏電流也下降得比較快,以至于我們在使用處理器時能夠用有限的電量做更多的事情。

但從7nm升級到5nm的過程中,漏電情況幾乎與28nm水平相同,以至于廠商需要重新平衡功耗和性能之間的關(guān)系。

Cadence的數(shù)字和簽準(zhǔn)組高級產(chǎn)品管理總監(jiān)Kam Kittrell也曾表示,很多人都沒有弄清能夠消耗如此多電能的東西,他們需要提前獲取工作負(fù)載的信息才能優(yōu)化動態(tài)功耗。

長期以來,我們一直專注于靜態(tài)功耗,以至于一旦切換到FinFET節(jié)點(diǎn)時,動態(tài)功耗就成為大問題。另外多核心的出現(xiàn)也有可能使系統(tǒng)過載,因此必須有更智能的解決方案。”

IC設(shè)計公司、制造公司在5nm節(jié)點(diǎn)上面臨相同的問題,也是這幾款5nm芯片集體“翻車”的根本。

不成熟的IC設(shè)計或制造工藝,都會影響性能與功耗的最大化折中。雖然不排除IC設(shè)計公司為追求更好的性能,犧牲功耗。

在FinFET工藝之后,環(huán)繞式閘極電晶體(GAA)也開始提上議程,臺積電原本計劃在5nm節(jié)點(diǎn)上應(yīng)用該技術(shù),但考慮到綜合性能和成本之后,選擇繼續(xù)使用FinFET工藝。

讓GAA的應(yīng)用推遲至3nm節(jié)點(diǎn)上(4nm節(jié)點(diǎn)為5nm改良版),外界對于功耗、性能的平衡并不了解。

高昂的晶圓設(shè)計和制造成本

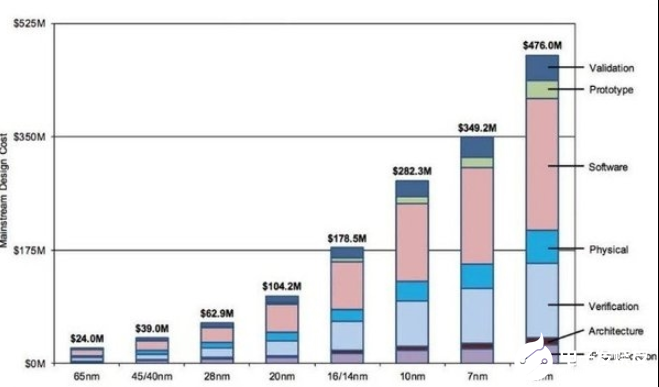

除了功耗和性能之間的平衡外,越先進(jìn)工藝的晶圓設(shè)計費(fèi)用和制造成本更高。

根據(jù)市場研究機(jī)構(gòu)給出的數(shù)據(jù)顯示,65nm工藝的設(shè)計成本需要2400萬美元,28nm工藝則需要6290萬美元,7nm和5nm分別達(dá)到3.49億與4.76億美元。

此外,三星也曾對外稱其3nm GAA的成本可能會超過5億美元,預(yù)期在2022年大規(guī)模,講采用比FinFET更先進(jìn)的GAAFET 3nm制程芯片。

編輯點(diǎn)評:隨著5nm工藝“翻車”,外界對先進(jìn)制程的懷疑態(tài)度又增一分,首先是先進(jìn)工藝的性能提升已經(jīng)難以滿足“摩爾定律”的延續(xù)。

高昂的設(shè)計成本和制造費(fèi)用,同樣制約著先進(jìn)制程的未來,目前采用5nm工藝的都是頂級IC設(shè)計公司。

對于半導(dǎo)體越來越接近物理極限,摩爾定律還能持續(xù)多久?

責(zé)編AJX

-

芯片

+關(guān)注

關(guān)注

459文章

52253瀏覽量

436917 -

摩爾定律

+關(guān)注

關(guān)注

4文章

638瀏覽量

79709 -

5nm

+關(guān)注

關(guān)注

1文章

342瀏覽量

26325

發(fā)布評論請先 登錄

跨越摩爾定律,新思科技掩膜方案憑何改寫3nm以下芯片游戲規(guī)則

電力電子中的“摩爾定律”(1)

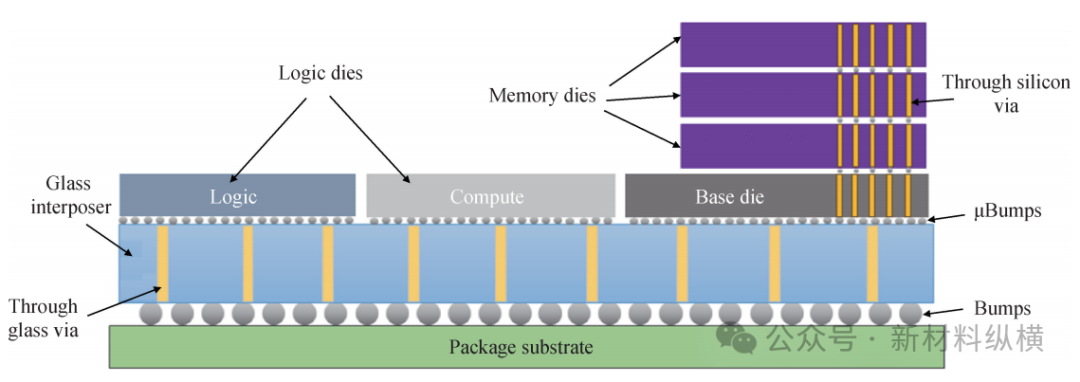

玻璃基板在芯片封裝中的應(yīng)用

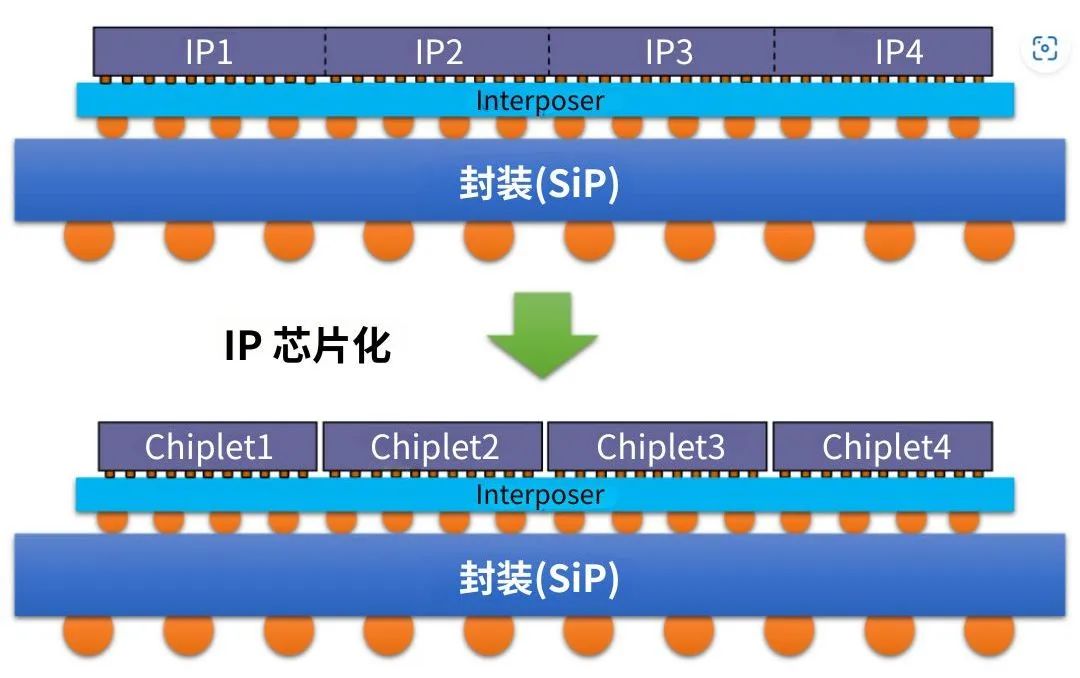

淺談Chiplet與先進(jìn)封裝

先進(jìn)封裝工藝面臨的挑戰(zhàn)

瑞沃微先進(jìn)封裝:突破摩爾定律枷鎖,助力半導(dǎo)體新飛躍

混合鍵合中的銅連接:或成摩爾定律救星

石墨烯互連技術(shù):延續(xù)摩爾定律的新希望

摩爾定律是什么 影響了我們哪些方面

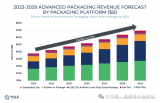

先進(jìn)封裝成為AI時代的核心技術(shù)發(fā)展與創(chuàng)新

SiP封裝產(chǎn)品錫膏植球工藝

后摩爾定律時代,提升集成芯片系統(tǒng)化能力的有效途徑有哪些?

晶圓廠與封測廠攜手,共筑先進(jìn)封裝新未來

高算力AI芯片主張“超越摩爾”,Chiplet與先進(jìn)封裝技術(shù)迎百家爭鳴時代

先進(jìn)工藝的提升能否延續(xù)摩爾定律?

先進(jìn)工藝的提升能否延續(xù)摩爾定律?

評論