?????? 本文介紹,世界范圍內無鉛錫膏的實施出現加快,隨著元件變得更加形形色色,從大的球柵陣列(BGA)到不斷更密間距的零件,要求新的回流焊接爐來提供更精確控制的熱傳導。 表一、典型的無鉛焊錫特性 合金 熔點 蠕變強度 熔濕 熱阻 Sn/3.5Ag 216~221°C 良好 一般 良好 Sn/3.5Ag/0.7Cu 共晶 Sn/3.5Ag/4.8Bi Sn/5.8Bi 139~200°C 一般 一般 良好 Sn/7.5Bi/2.0Ag/0.5Cu Sn/0.7Cu 227°C 一般 ? ? Sn/9.0Zn 190~199°C 良好 一般 良好 Sn/8.0Zn/3.0Bi 共晶

表一與表二列出了典型的無鉛(lead-free)錫膏(solder paste)的特性和熔濕(wetting)參數。顯示各種無鉛材料(不包括那些含鉍)的主要金屬成分和特性的表一,揭示它們具有比傳統的Sn/Pb錫膏更高的熔化溫度。從表二中在銅上的熔濕參數可以清楚地看到,它們也不如Sn63/Pb37錫膏熔濕得那么好。更進一步,其它的試驗已經證明當Sn63/Pb37錫膏的可擴散能力為93%時,無鉛錫膏的擴散范圍為73~77%。

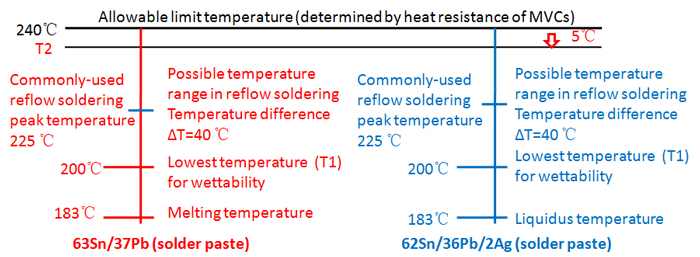

Sn63/Pb37錫膏的回流條件是熔點溫度為183°C,在小元件上引腳的峰值溫度達到240°C,而大元件上得到210°C。可是,大小元件之間這30°C的差別不影響其壽命。這是因為焊接點是在高于錫膏熔化溫度的27~57°C時形成的。由于金屬可溶濕性通常在較高溫度時提高,所以這些條件對生產是有利的。

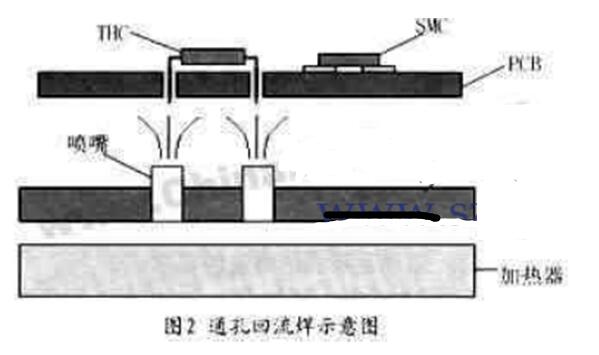

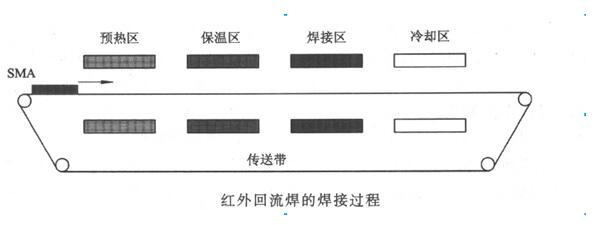

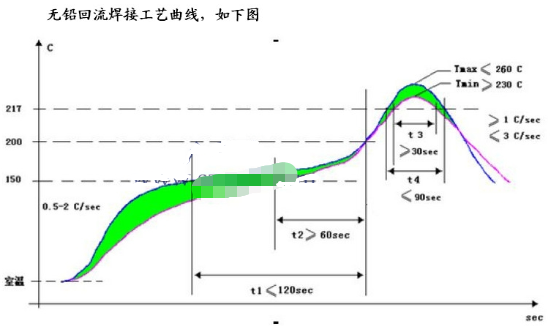

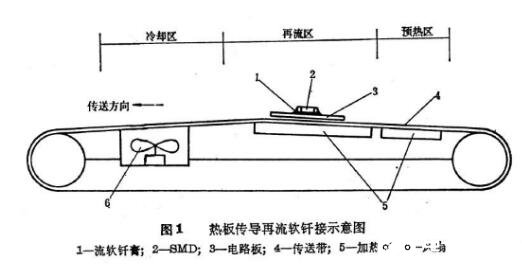

可是,對于無鉛錫膏,比如Sn/Ag成分的熔點變成216~221°C。這造成加熱的大元件引腳要高于230°C以保證熔濕。如果小元件上引腳的峰值溫度保持在240°C,那么大小元件之間的溫度差別減少到小于10°C。這也戲劇性地減少錫膏熔點與峰值回流焊接溫度之間的差別,如圖一所示。這里,回流焊接爐必須減少大小元件之間的峰值溫度差別,和維持穩定的溫度曲線在整個印刷電路板(PCB)在線通過的過程中,以得到高生產率水平。 表二、銅上的熔濕參數* 合金 溫度°C 接觸角度 時間(s) 63Sn/37Pb 260 17 3.8 96.5Sn/3.5Ag 260 36 2.0 95.0Sn/5.0Sb 280 43 3.3 42.0Sn/58.0Bi 195 43 9.3 50.0Sn/50.0In 215 63 14.2 *From IPC Works''99, "Lead-free Solders" by Dr. J. Hwang. 峰值溫度維護 也必須考慮要加熱的零件的熱容量和傳導時間。這對BGA特別如此,其身體(和PCB)首先加熱。然后熱傳導到焊盤和BGA錫球,以形成焊點。例如,如果230°C的空氣作用在包裝表面 - 焊盤與BGA錫球將逐漸加熱而不是立即加熱。因此,為了防止溫度沖擊,包裝元件一定不要在回流區過熱,在焊盤與BGA錫球被加熱形成焊接點的時候。 回流爐加熱系統 兩種最常見的回流加熱方法是對流空氣與紅外輻射(IR, infrared radiation)。對流使用空氣作傳導熱量的媒介,對加熱那些從板上“凸出”的元件,比如引腳與小零件,是理想的。可是,在該過程中,在對流空氣與PCB之間的一個“邊界層”形成了,使得熱傳導到后者效率不高,如圖二所示。

用IR方法,紅外加熱器通過電磁波傳導能量,如果控制適當,它將均勻地加熱元件。可是,如果沒有控制,PCB和元件過熱可能發生。IR機制,如燈管和加熱棒,局限于表面區域,大多數熱傳導集中在PCB的直接下方,妨礙均勻覆蓋。因為這個理由,IR加熱器必須大于所要加熱的板,以保證均衡的熱傳導和有足夠的熱量防止PCB冷卻。 三種熱傳導機制中 - 傳導、輻射和對流 - 只有后兩者可通過回流爐控制。通過輻射的熱傳導是高效和大功率的,如下面的方程式所表示: T(K) e = bT4 這里熱能或輻射的發射功率 e 是與其絕對溫度的四次方成比例的,b 是Stefan-Boltzman常數。 因為紅外加熱的熱傳導功率對熱源的溫度非常敏感,所以要求準確控制。而對流加熱沒有輻射那么大的功率,它可以提供良好的、均勻的加熱。 IR + 強制對流加熱 今天的最先進的回流爐技術結合了對流與紅外輻射加熱兩者的優點。元件之間的峰值溫度差別可以保持在8°C,同時在連續大量生產期間PCB之間的溫度差別可穩定在大約1°C。 IR + 強制對流的基本概念是,使用紅外作為主要的加熱源達到最佳的熱傳導,并且抓住對流的均衡加熱特性以減少元件與PCB之間的溫度差別。對流在加熱大熱容量的元件時有幫助,諸如BGA,同時對較小熱容量元件的冷卻有幫助。

在圖三中,(1)代表具有大熱容量的元件的加熱曲線,(2)是小熱容量的元件。如果只使用一個熱源,不管是IR或者對流,將發生所示的加熱不一致。當只有IR用作主熱源時,將得到實線所示的曲線結果。可是,虛線所描述的加熱曲線顯示了IR/強制對流系統相結合的優點,這里增加強制對流的作用是,加熱低于設定溫度的元件,而冷卻已經升高到熱空氣溫度之上的那些零件。 先進回流焊接爐的第二個特點是其更有效地傳導對流熱量給PCB的能力。圖四比較傳統噴嘴對流加熱與強制對流加熱的熱傳導特性。后面的技術可均勻地將熱傳導給PCB和元件,效率是噴嘴對流的三倍。

最后,不象用于較舊的回流焊接爐中的加熱棒和燈管型IR加熱器,這個較新一代的系統使用一個比PCB大許多的IR盤式加熱器,以保證均勻加熱(圖五)。

??????PCB加熱偏差

一個試驗設法比較QFP140P與PCB之間的、45mm的BGA與PCB之間在三種條件下的溫度差別:當只有IR盤式加熱器的回流時、只有對流加熱和使用結合IR/強制對流加熱的系統。

對流回流產生在QFP140P與PCB之間22°C的溫度差(在預熱期間PCB插入后的70秒)。相反,通過結合式系統加熱結果只有7°C的溫度不一致,而45mm的BGA對流加熱結果是9°C的溫度差別,結合式系統將這個溫度差減少到3°C。另外,在PCB與45mm的BGA之間的峰值溫度差別當用結合式系統回流時只有12°C,使用的是傳統的溫度曲線設定。這個差別使用梯形曲線可減少到8°C,如后面所述。(在連續大生產中,回流爐中的溫度不穩定在使用無鉛錫膏時將有重大影響。試驗已經顯示尺寸為250x330x1.6mm的PCB、分開5cm插入,其峰值溫度在大約1°C之內。) 最佳回流溫度曲線 對于無鉛錫膏,元件之間的溫度差別必須盡可能地小。這也可通過調節回流曲線達到。用傳統的溫度曲線,雖然當板形成峰值溫度時元件之間的溫度差別是不可避免的,但可以通過幾個方法來減少: 延長預熱時間。這大大減少在形成峰值回流溫度之前元件之間的溫度差。大多數對流回流爐使用這個方法。可是,因為助焊劑可能通過這個方法蒸發太快,它可能造成熔濕(wetting)差,由于引腳與焊盤的氧化。

提高預熱溫度。傳統的預熱溫度一般在140~160°C,可能要對無鉛焊錫提高到170~190°C。提高預熱溫度減少所要求的形成峰值溫度,這反過來減少元件(焊盤)之間的溫度差別。可是,如果助焊劑不能接納較高的溫度水平,它又將蒸發,造成熔濕差,因為焊盤引腳氧化。 梯形溫度曲線(延長的峰值溫度)。延長小熱容量元件的峰值溫度時間,將允許元件與大熱容量的元件達到所要求的回流溫度,避免較小元件的過熱。使用梯形溫度曲線,如圖六所示,一個現代結合式回流系統可減少45mm的BGA與小型引腳包裝(SOP, small outline package)身體的之間的溫度差到8°C。 氮氣回流爐 無鉛錫膏可能出現熔濕的困難,因為其熔化溫度通常高,而在峰值回流溫度之間的溫度差不是很大。另外,無鉛錫膏的金屬成分一般特性是可擴散性差。而且,高熔點的無鉛錫膏在貼裝頂面和底面PCB時將產生問題。在A面回流焊接期間,越高的溫度B面焊盤氧化越嚴重。在200°C之上,氧化膜的厚度迅速增加,這可能導致在回流B面時熔濕性差。 具有Sn/Zn成分的錫膏也可能出現問題(Zn容易氧化)。如果氧化發生,焊錫將不能與其它金屬融合。因此,將要求氮氣的使用,以維持無鉛工藝的高生產力。

在以IR盤式加熱器為主要熱源的結合式IR/強制對流系統中(對流是均勻加熱媒介),氮氣的消耗可減少到少于現在全對流回流爐所要求的一半數量。(可接納450mm寬度PCB的爐的最大氮氣消耗為每分鐘200升。)一個可選的內部氮氣發生器可消除大的氮氣桶的需要。 自動過程監測 除了要求下一代的爐子技術之外,窄小的無鉛工藝窗口使得必須要做連續的工藝過程監測,因為甚至很小的工藝偏離都可能造成不合規格的焊接產品。監測回流焊接工藝的最有效方法是用自動、連續實時的溫度管理系統。該實時溫度管理系統允許裝配者通過連續的監測在回流爐中的過程溫度,獲得和分析其焊接過程的實時數據。這種系統通常由30個嵌入兩個細長不銹鋼探測器的熱電偶組成,探測器永久地安裝在剛好傳送帶的上方或下方。熱電偶連續地監測過程溫度,每五秒記錄讀數。這些溫度在爐子控制器的PC屏幕上作為過程溫度曲線顯示出來(圖七)。

實時溫度管理系統通過產生一個由穿過式測溫儀測定的溫度曲線與由實時溫度管理熱電偶探測器所測量的過程溫度之間的數學相關性,來提供對每個處理板的產品溫度曲線。來自實時溫度管理系統的數據也可通過互聯網來發送到遠方位置,最大利用這種稀有工程資源的價值。 實時連續溫度記錄的其它優點包括,消除使用標準穿過式溫度記錄器的生產停頓,和所需要的預防性維護的計劃。研究已經發現,現代強制對流爐可以有效地工作時間延長,而不需要維護。實時溫度管理系統的使用立即提醒使用者爐的性能變差,允許要求時的預防性維護計劃。

最后,嚴密控制的溫度過程可大大減少焊接點缺陷,和有關的昂貴的返工。事實上,實時溫度管理已經成為工業范圍的專用品質指示器。

??????回流溫度曲線優化

現在先進的軟件可簡化轉換到無鉛裝配的任務。在較新的軟件中,有一個自動溫度曲線預測工具,它允許使用者在數分鐘內決定最佳的溫度曲線。該工具將曲線放在由希望設定規定界限的使用者設定的窗口中央。一個例子是前面提到的梯形曲線 - 即,如果裝配不能忍受高于240°C的溫度但必須最少230°C,那么該自動預測工具將找出一條最佳的溫度曲線,介于高限位與低限位之間的中央。 結論 無鉛錫膏的使用將大大減少回流工藝窗口,特別是對于要求的峰值溫度。元件之間的溫度差必須減少,在連續生產期間回流爐的變化必須達到最小,為了高品質與高生產力的制造。為了達到這一點,通過回流爐的溫度傳導必須精確控制。一個具有單獨與精密控制的各個加熱單元的結合式IR/強制對流系統,提供要求用來可靠地處理無鉛裝配的方法。當與自動溫度曲線預測工具和連續實時溫度管理系統相結合時,該回流技術為未來的無鉛電子制造商提供零缺陷生產的潛力。

- 焊接技術(16967)

相關推薦

SMT焊接工藝介紹:回流焊、波峰焊、通孔回流焊

1343

1343

2016CES:Atmel下一代觸摸傳感技術亮相

一分鐘教你如何辨別波峰焊和回流焊

回流焊 VS波峰焊

回流焊具體是怎樣的呢?回流焊的原理是什么?

回流焊原理以及工藝

回流焊接工藝簡述

回流焊接環境對01005元件裝配良率的影響

[分享]2010年元月深圳上海回流焊接培訓

為什么說射頻前端的一體化設計決定下一代移動設備?

倒裝晶片的組裝的回流焊接工藝

分享一下波峰焊與通孔回流焊的區別

如何建設下一代蜂窩網絡?

晶圓級CSP裝配回流焊接過程

波峰焊和回流焊簡介和區別

淺談回流焊工藝發展

請問Ultrascale FPGA中單片和下一代堆疊硅互連技術是什么意思?

通孔回流焊簡述

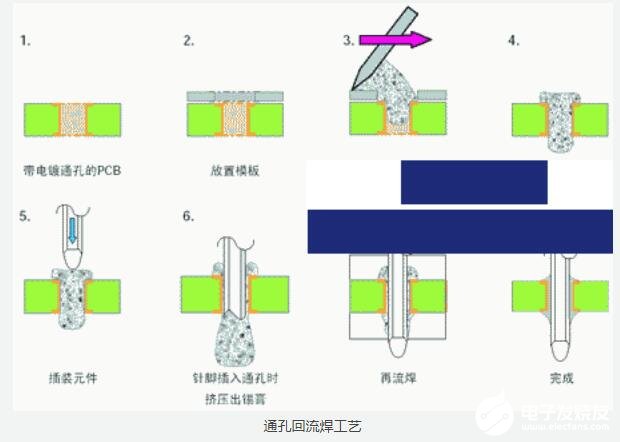

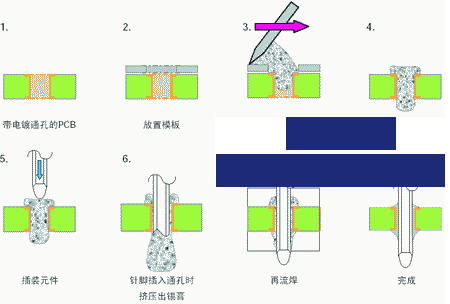

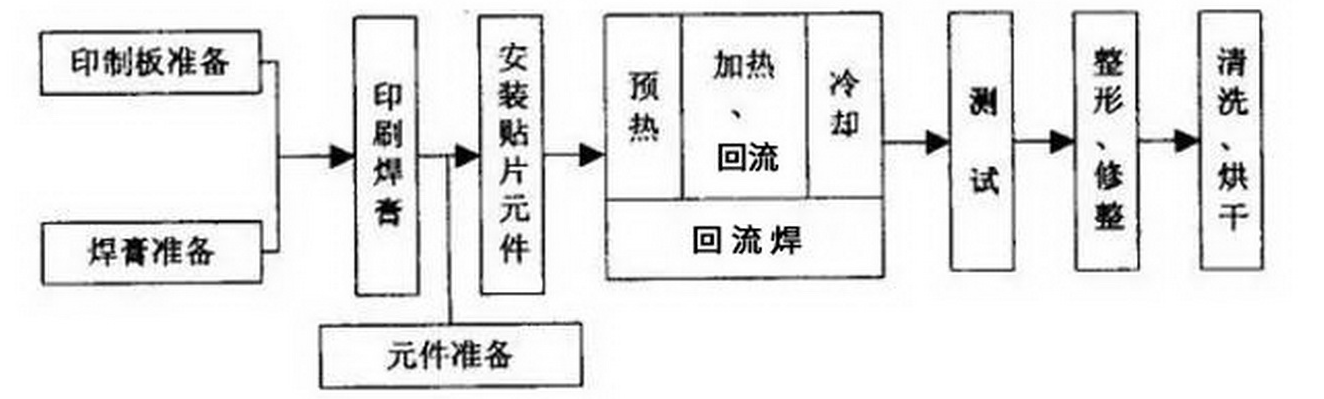

通孔回流焊接工藝

通孔回流焊接組件的本體材料和設計

SMT回流焊焊接的四大溫區介紹及其作用分析

28

28回流焊接技術的工藝流程詳解

6779

6779MVC的能力與耐回流焊接之間的比較

1551

1551

通孔回流焊工藝的優點_通孔回流焊工藝的缺點

4472

4472

回流焊中影響焊接質量的因素有哪些

3824

3824紅外回流焊介紹_紅外回流焊加熱原理

3462

3462

如何從各個階段實現控制好回流焊的質量

2953

2953回流焊接后元件直立產生的原因及處理方法

4287

4287利用真空汽相回流焊接解決產品焊接品質問題

6192

6192通孔回流焊工藝原理_通孔回流焊接工藝的優缺點

14790

14790

回流焊有幾個溫區,溫度是多少

30422

30422在回流焊接中對無鉛錫膏有什么基本要求

3664

3664無鉛錫膏SMT回流焊的四大溫區溫度的設定標準

24197

24197標準回流焊機和無鉛回流焊機的技術參數指標

5716

5716如何恰到好處對回流焊的速度和溫度進行設置

5143

5143回流焊溫度設置到多少比較合適,如何確定

28126

28126

什么是通孔回流焊工藝,在電子組裝中有什么作用

7681

7681

通孔回流焊工藝在PCB組裝中起到的作用

439

439關于SMT回流焊四大溫區功能的簡單分析

2635

2635通孔回流焊工藝在PCB組裝中有什么樣的作用

17

17關于無鉛回流焊接品質的更嚴的要求說明

815

815回流焊機是什么,它的應用領域有哪些

2183

2183什么是回流焊,回流焊的作用是什么

10787

10787SMT回流焊四大溫區作用的詳細講解

7273

7273回流焊的功率一般是多少,一起來看看吧

4185

4185回流焊的工藝控制技巧要求

4890

4890

辨別回流焊接機質量好壞的辦法

1113

1113回流焊接是什么,其工藝特點都包括哪些方面

2239

2239十溫區回流焊接機的優勢介紹

1538

1538氮氣回流焊有什么優勢

2465

2465氮氣回流焊的特點是什么

1239

1239淺談回流焊接的優缺點

4882

4882無鉛回流焊橫向溫差的控制方法

647

647回流焊工藝加熱焊接流程與加熱方式

3057

3057氮氣回流焊接的優缺點分別是怎樣的

4083

4083回流焊與波峰焊的原理

4559

4559

回流焊接技術基礎介紹 回流焊接工藝分析

367

367什么是焊接空洞?錫膏印刷回流焊接空洞難點分析

1470

1470【技術】錫膏回流焊接性能改善的幾個核心問題?

328

328

SMT回流焊溫度控制大揭秘:提升焊接質量的實用技巧

1256

1256

從業者必知:回流焊接五大要求助您成為焊接高手

950

950

掌握焊接技巧:八溫區回流焊爐溫度曲線精要分析

1677

1677

為什么焊接工匠都愛助焊劑?揭開回流焊接的秘密

551

551

如何處理回流焊中的助焊膏?

464

464

導軌回流焊與普通回流焊:為生產效率和質量選擇最佳焊接方式

895

895

如何處理回流焊中殘留的助焊膏?

640

640

真空回流焊工作原理

2356

2356

真空回流焊是什么?淺談SMT真空回流焊爐的基本原理

8347

8347

倒裝晶片的組裝的回流焊接工藝

379

379

晶圓級CSP裝配回流焊接工藝控制

229

229錫膏質量如何影響回流焊接空洞的產生?

224

224

SMT貼片中的回流焊接工藝

216

216波峰焊與回流焊焊接方式的區別

1696

1696SMT回流焊溫度解析之錫膏焊接特性

202

202

介紹三種SMT焊接工藝:回流焊、波峰焊、通孔回流焊

287

287 電子發燒友App

電子發燒友App

評論