SMT貼片中的回流焊接工藝

表面貼裝技術(Surface Mount Technology,簡稱SMT)是目前電子組裝領域中最主要的組裝技術之一。回流焊接是SMT組裝過程中最關鍵的一步,通過高溫將焊膏熔化并與PCB表面元器件進行連接,從而實現電氣和機械的連接。本文將詳細介紹SMT貼片中的回流焊接工藝,包括焊接設備、焊線方式、焊膏選擇以及焊接質量控制等方面。

一、焊接設備:

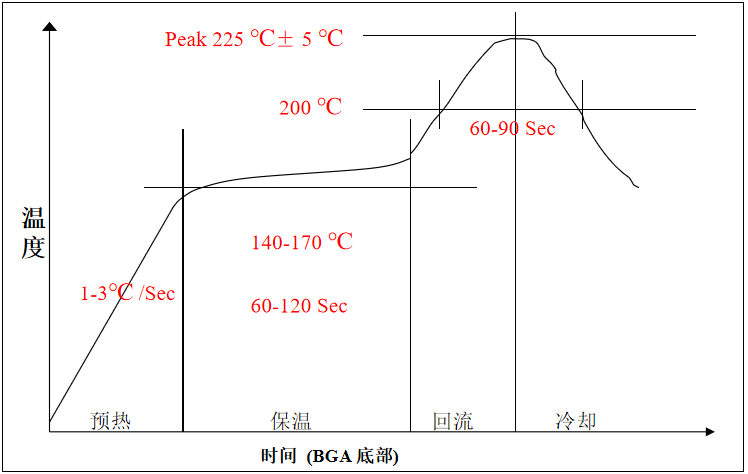

回流焊接是通過與元器件和電路板的間接熱傳導來實現的,其中使用的主要設備是回流焊接爐。回流焊接爐通常由預熱區、焊接區和冷卻區組成,預熱區用于加熱PCB和元器件,焊接區用于熔化焊膏并實現焊接連接,冷卻區用于降低焊接溫度并固化焊接點。回流焊接爐的控溫系統具備高精度溫度控制的能力,以確保焊接過程中的最佳溫度曲線和時間參數。

二、焊線方式:

回流焊接中常用的焊線方式有傳統焊線方式和無鉛焊線方式。傳統焊線方式使用包含鉛的焊膏,具有較好的可焊性和可靠性,但環境友好性較差;無鉛焊線方式使用不包含鉛的焊膏,符合環保要求,但焊接工藝要求和焊接質量控制較高。根據產品需求及相關的法規要求,選擇合適的焊線方式非常重要。

三、焊膏選擇:

焊膏是回流焊接中關鍵的材料之一,它包含多種成分,如金屬粉末、助焊劑和流動劑等。焊膏的選擇應綜合考慮元器件類型、PCB材料、工藝要求和環境要求等因素。常用的焊膏類型有無鉛焊膏和鉛基焊膏。無鉛焊膏因為沒有鉛的添加,具有較高的熔點和助焊性能,需要更高的回流焊接溫度和控制;鉛基焊膏由于含有鉛,通常具有較低的熔點和較好的可焊性,但因不符合環保要求,逐漸被無鉛焊膏替代。

四、焊接質量控制:

焊接質量控制是SMT貼片中回流焊接工藝的關鍵環節。常見的焊接缺陷有焊接不良、焊點開裂和偏移等。為了盡量減少這些問題的發生,可以通過以下幾個方面進行焊接質量的控制:

1. 控制回流焊接溫度和溫度曲線:溫度過高會導致焊點熔化不完全或焊接區域過度熔化,溫度過低則焊點不牢固。通過合理設計溫度曲線、控制預熱時間和焊接時間,可以獲得最佳的焊接效果。

2. 控制焊接時間:焊接時間對焊點的結構和可靠性有直接影響。過短的焊接時間會導致焊點熔化不完全,焊接不牢固;過長的焊接時間則容易引起元器件損壞或其他不良情況。

3. 進行焊接質量檢測:通過焊接后的質檢,可以及時發現焊接缺陷并進行修復或返工。常見的質檢方法包括目視檢查、X光檢測和電子顯微鏡檢測等。

4. 訓練操作人員:操作人員的專業程度對焊接質量起著至關重要的作用。通過培訓操作人員,提高其操作技能和質量意識,可以減少人為失誤和提高焊接質量。

結論:

回流焊接是SMT貼片中的重要環節,合理選擇焊接設備、焊線方式和焊膏,嚴格控制焊接質量,對于保證焊接效果和產品可靠性至關重要。通過本文的介紹,相信讀者對SMT貼片中的回流焊接工藝有了更深入的了解,希望對相關行業的從業人員有所幫助。

-

pcb

+關注

關注

4352文章

23406瀏覽量

406655 -

smt貼片

+關注

關注

1文章

357瀏覽量

9619

發布評論請先 登錄

回流焊中花式翻車的避坑大全

PCBA加工必備知識:回流焊VS波峰焊,你選對了嗎?

回流焊時光學檢測方法

PCB回流焊工藝優缺點

關于SMT回流焊接,你了解多少?

關于SMT回流焊接,你了解多少?

真空回流焊爐/真空焊接爐——正壓純氫還原+燃燒裝置

SMT貼片中的回流焊接工藝

SMT貼片中的回流焊接工藝

評論