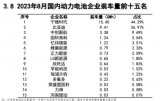

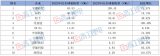

對于全球的市場汽車產業分布,汽車的增長是有所衰減,中國市場占了全球的三分之一左右,大概是2800萬輛。其他集中在北美、南美和中東;亞太區因為印度的市場基本上還是維持在中國的二十年前的狀態,所以,新能源汽車的增長不會太多,反而是燃油車市場會增加。

看看電動車市場的情況,2018年數據來看,全球的主要新能源車集中分布是在中國,中國占了77萬輛,全球是125萬輛,中國的前景是非常好的。賽伍經過了光伏新能源,再到電動新能源,發展模式是非常相似,當時的光伏新能源也有這樣的趨勢,在國家的補貼情況下,2010年快速的成長,后面國家的補貼退出就增速放緩,現在是緩慢的增長狀態。在光伏新能源也做了很多的材料技術,包括光伏背板也做到第一大生態領域,生產力是30%左右。新能源汽車是新興行業,我們也在不斷的突破新技術、新材料。

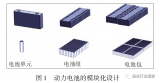

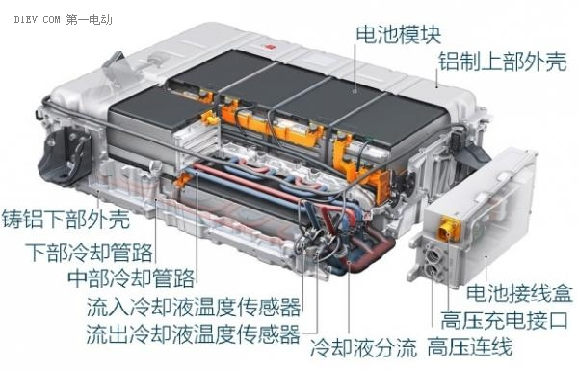

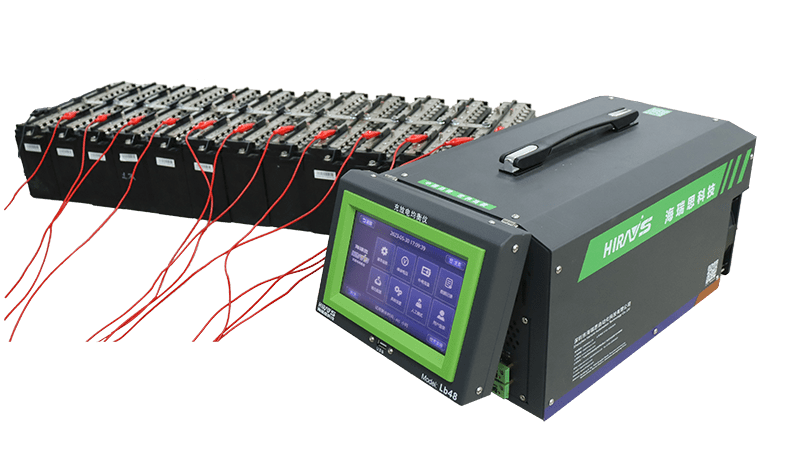

這是我們對動力電池做的比較,從電池的種類來看,大家知道是光合、軟包和源動。源動是以前的;光合是C公司,市占率也是最高的;軟包是LG等公司在生產,其他軟包公司也有技術。從電池的占比和電池的分布來看,重點是把方形的模組給大家介紹,這個是我從方合的角度來講,電芯的材料主要集中在外殼的防護、絕緣殼的包裹、藍膜技術,模組是電芯和電芯的粘接,走在前面的公司已經在評估更加快速的組裝手段,比如說雙面膠的膠粘,這樣可以規避結構膠帶來的溢膠,對于組裝的污染和效率是有很大的提升,包括對組裝的成本上也有很多的幫助。從PACK角度來說,它是更多上下底板的接觸,與界面的倒數也是有做一些方案的材料,供大家參考。

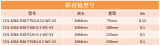

下面是對電池的技術標準和應用環境的收集,做材料的公司更多是看重于使用環境,以及在這個領域的歷史研究,包括從理論上和原理上做的方案設計。在電池的環境,相對于我剛剛所說的光伏新能源,應用環境是溫和一些,但是有一些最佳針對的環境。

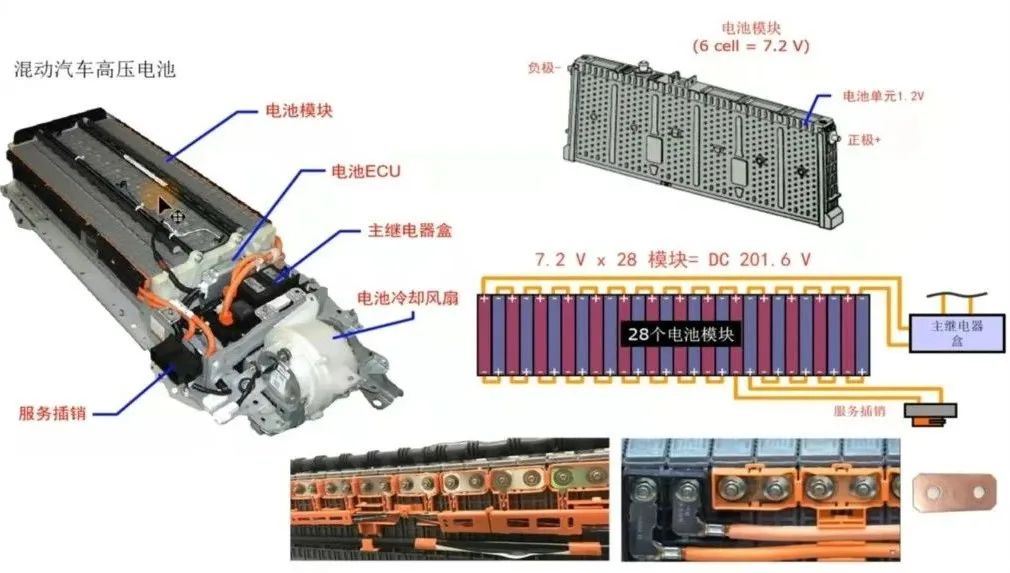

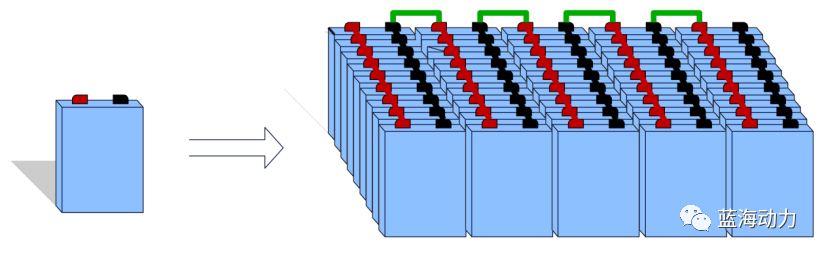

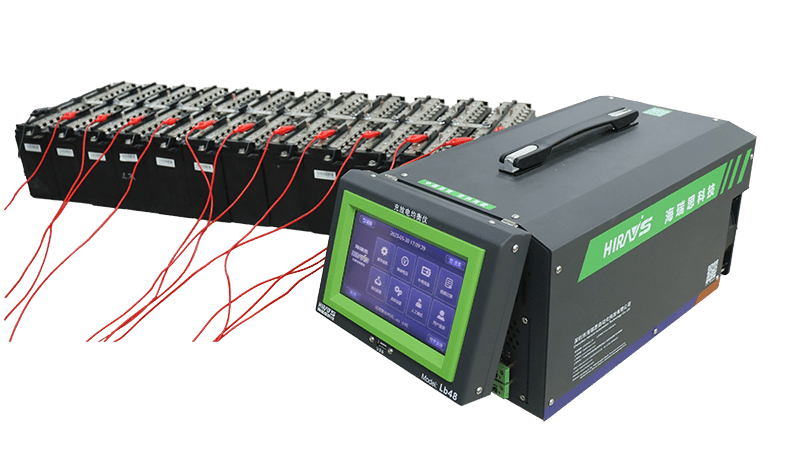

這個我們公司對于動力電池從PACK到模組級別的分布情況,從電芯、模組到PACK,簡單說一下電芯,之前是選用膠帶做一些簡單的包扎。現在大家對于抗震等方面有了更多的要求和標準,我也對模材做了文章。普通的電芯包裹膠帶的強度一般是零點幾,我們現在的膠粘技術達到了很好的標準,這樣對于電芯與電芯粘貼的牢固度要求更高,在這方面是大的趨勢,因為整個成本跟模組和PACK設計材料是有十分密切的關系。

我們對電芯周圍也做了絕緣防護,CCS大多的應用是隔離板,早期是線數的纏繞,把電極做粘結,現在更多是FPC的方案,它是需要裝配在CCS上,這就多了一到工序。現在電池廠更希望輕量化裝配,在CCS上面有一些方案做了集成,這樣的集成需要絕緣材料做壓接、組合,以此能自動把電極、PC和信號采集的零部件集在一個模組上,在動力電池廠就能一次成型。再到PACK,主要是集中在導熱的材料,我們公司是做高分子材料出身的,在導熱凝膠上,也做了輕量化和高導熱的材料,給大家做一些參考。

我重點講一下導熱材料和電池之間的應用。關于PACK導入界面,很多電池廠上,這個材料既具備導熱性能,也具備粘接性能。廠家用過之后覺得很好,但是拆解過程當中很麻煩,結構膠本身就是很高強度的。我們公司走的路線有所不同,在電池里面的導熱膠應該是兼顧導熱性能和輕微的粘貼性能,還要考慮到可拆解性能。導熱墊片是有另外一種,它是比較容易裝配的,在界面的導熱會有一些影響。雖然導熱墊片的導熱率不高,但是在裝配里面沒有有效的結合,它的導熱的效率又會大打折扣。

動力電池一級供應商也做了絕緣材料,FPC本身是有一些絕緣熱壓模的結構,公司做了一些補強和覆蓋膜的技術,也可以應用到動力電車和整車的絕緣。

這是大概的模組周邊的材料,從第一個銅鋁板的熱壓模,是我們公司在中車和機車里面的絕緣膜的材料延伸,在國內做了絕緣膜的國標,當時是聯合中車和其他幾家公司制定的標準。材料的特性是阻燃、高耐壓、高剪貼。公司在2014年建立這個標準,從2011年開始就把材料導入到系統里面去,應用到現在沒有發生其他重大的問題。這個是絕緣膜的應用,主要是應用在風電、儲能、機車的備用電源,把母排和超級電容器之間做防護,需要一定的阻燃特性。目前在市場上的情況是集中在機車使用,現在已經拓展到了動力電池中的模組級別側板應用。因為之前的模組更多是加絕緣片的粘接,做一個簡單的防護,對于現在仿真研究的技術人員來說,他們也看到了普通絕緣膠是達不到抗振動的效果。我前面也跟公司聊的過程當中也了解了一些信息,就是之前絕緣防護在整車的抗振動是發生了失效,同時在失效之后又發生了滑墊和燃燒的案例,這里就不多做更多的介紹。

通過絕緣膜的材料延伸到了電池模組的絕緣,主要是在于模組的兩側現在模組更多是依賴于膠粘和結構件的預警,以此提高抗振動、抗剪切、抗老化的粘接。通過高分子的黏合劑的選型,就推薦了絕緣的熱壓膜,它的特性是高剪切強度,能和結構膠、金屬板材之間達到很好的粘貼和絕緣防護的能力。

這個是我們做的實效分析,之前有很多材料廠商直接選用了簡單的PC片或者是預片做絕緣防護,做可靠性的時候也做了解剖,如果沒有做高可靠性的選型,再做組合的話,會就會出現脆化、破裂的現象。上面這一款就是我們公司做的絕緣膜,絕緣膜本身和黏合劑本身做了耐久性的要素進去,經過長時間的高溫高濕的老化,以及高壓鍋的測試,就發現同樣的材料和賽伍的材料比對,在失效的速度上會比我們的材料更加快。右下角可以看到,通過PCD24小時,等效于賽伍38小時的效果,等同于戶外8年的使用環境,這是我們通過可靠性預測的理論推算的公式做的短期預測。這個材料在做可靠性之后,材料就會發生脆化,右下角其他廠家發生脆化的現象,還有界面的失效和界面的老化。

下面是我們公司做的特種的壓敏膠,涉及的領域可能不是很廣,但是更注重于定制和定向的開發。第一款材料是針對于低表面人的界面,會做一些應用,有一些鋁板和油污的地方,或者是輕微油污的地方可以達到同樣粘接的效果。第二種是針對現在的絕緣防護提到的阻燃的現象做了純膠膜。第三種是針對需要無殘膠和可返工的界面,在一定的范圍內做的可控的膠帶。

這是針對電芯做的電芯外殼的防護趨勢,在現有情況下,更多是應用于普通的壓敏膠帶,也有公司在做高強度的藍膜技術,我們在做初步的樣品和驗證,有一些公司也是認可了,未來的技術更多是無藍膜和無絕緣防護的。這是電芯之間的粘接,做了一些高粘接的雙面膠,主要是替代現有的結構膠技術,對于動力電池本身的組裝會有更高的效率和更好的強度。

這是藍膜的減壓增效;這是我們公司的高厚度的高強膠帶,主要替代電芯因為膨脹帶來的壓縮,我們會給膠帶本身做增厚,在電芯與電芯之間就留下空間,預留呼吸的空間。

這個是我們公司在線束膠帶的產品,主要是耐膜和降速的產品;后面是導熱的材料,主要是導熱凝膠和導熱墊片;這是我們和國內的公司開發的金屬基散熱片,是利用于半導體的集成散熱,能集成化、高耐壓。電動汽車領域也有用到ICBT,汽車里面也有很多ICBT的應用,散熱也是非常重要的。

后面是我們公司的發展歷程,公司在蘇州吳江,公司600人左右,產值20億,主要集中在高分子材料開發與設計。現在分了幾個事業部,第一個事業部是光伏事業部;第二個是壓敏膠事業部UV膠粘技術、OCA技術;第三個事業部是電子電氣事業部,主要是絕緣防護,也是剛剛介紹的領域。右上角是我們公司在國內以及全球做的材料市場情況,第一個板塊是光伏領域,是國內以及全球的市占率世界第一KPF材料,也給光伏提供了很大的成本可降空間;在背板,是國標召集人及起草人。疊層母排也做了國標起草;觸摸屏領域做了單面膠的保護,以及高溫的膠帶配合開發,,主要是前三的車廠。金屬型散熱也深耕了3年之久,目前在國內小批量生產了,如果大家有需要的話,可以跟我溝通,材料也會為大家做定制和定向的開發。

fqj

電子發燒友App

電子發燒友App

評論