董事會的氣泡是其中之一PCB電路板生產(chǎn)過程中常見的質(zhì)量缺陷。由于PCB電路板的生產(chǎn)過程的復(fù)雜性和工藝維護的復(fù)雜性,特別是在化學(xué)濕法處理中,因此比較了防止板表面上的起泡缺陷。難。基于多年的實際生產(chǎn)經(jīng)驗和服務(wù)經(jīng)驗,筆者簡要分析了電路板銅板發(fā)泡的原因。

電路板表面的起泡實際上是電路板表面粘接不良的問題。延伸也是電路板表面的表面質(zhì)量問題。這包括兩個方面:

1。董事會清潔問題;

2。表面微粗糙度(或表面能)的問題;

所有電路板上起泡的問題可歸納為上述原因。在隨后的生產(chǎn)工藝和組裝過程中,涂層之間的粘合很差或太低。難以抵抗在生產(chǎn)過程中產(chǎn)生的電鍍應(yīng)力,機械應(yīng)力和熱應(yīng)力,并最終導(dǎo)致涂層之間的不同分離程度。

在生產(chǎn)和加工過程中可能導(dǎo)致電路板質(zhì)量不佳的一些因素總結(jié)如下:

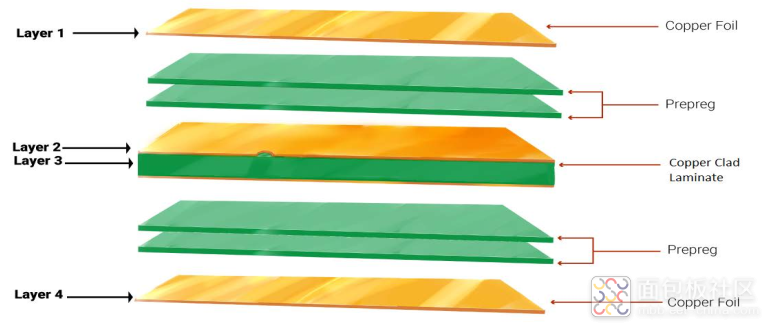

1。基板處理的問題;特別是對于一些薄基板(通常為0.8mm或更小),因為基板剛性差,所以不適合使用刷子刷板,這可能無法有效地去除基板的生產(chǎn)和加工。在該過程中,為了防止銅箔在板表面上的氧化,對保護層進行了特殊處理。雖然該層很薄,但刷板易于去除,但化學(xué)處理存在很大困難,因此控制生產(chǎn)和加工是很重要的,以免造成板面。由于基板銅箔與化學(xué)銅之間的粘合力差,導(dǎo)致電路板起泡的問題;當(dāng)薄內(nèi)層變黑時,也會出現(xiàn)這個問題,并且還會出現(xiàn)黑化和褐變,顏色不均勻和部分黑褐色。沒有好轉(zhuǎn)

2。電路板表面被機械加工(鉆孔,層壓,銑削等)引起的油或其他液體污染。

3。銅板不良:銅槽前板的壓力太大,導(dǎo)致孔變形,刷銅箔圓孔甚至孔,使基板泄漏。這將導(dǎo)致銅電鍍和焊接過程。孔口發(fā)泡;即使刷板不會引起基板泄漏,過厚的刷板也會增加孔的銅的粗糙度,因此在微蝕刻粗化處理過程中銅箔容易過度粗化。還會有一些質(zhì)量危害;因此,有必要注意刷洗過程的控制。通過磨痕試驗和水膜試驗,可以將刷板的工藝參數(shù)調(diào)整到最佳;

4。洗滌問題:由于鍍銅處理需要經(jīng)過大量的化學(xué)藥水處理,各種酸堿和非極性有機溶劑較多,且板面不清洗,特別是銅調(diào)節(jié)脫脂劑不僅會造成交叉污染。同時,會造成板面部分處理或處理效果差,缺陷不均勻,造成粘接等問題;因此,要注意加強對水洗的控制,主要包括清洗水流量,水質(zhì),洗滌時間和控制板的滴水時間;特別是在冬季,溫度較低,洗滌效果會大大降低,洗滌的控制也會受到更多關(guān)注;

5。在銅下沉和圖案電鍍的預(yù)處理中進行微蝕刻;過度的微蝕刻會導(dǎo)致毛孔滲漏到基材上,導(dǎo)致毛孔周圍發(fā)泡;微蝕刻不充分也會導(dǎo)致結(jié)合力和發(fā)泡不足因此,有必要加強微蝕刻的控制;銅預(yù)處理的一般微蝕刻深度為1.5-2微米,圖案鍍覆前的微蝕刻為0.3-1微米。最好通過化學(xué)分析和簡單的條件。測試稱重方法控制微蝕刻厚度或蝕刻速率;在正常情況下,微蝕刻后的板表面是光亮的,均勻的粉紅色,并且沒有反射;如果顏色不均勻或有反射,則在預(yù)處理過程中存在質(zhì)量危害;加強檢查;另外,微蝕刻槽的銅含量,鍍液溫度,加載量,微蝕刻劑含量等都是需要注意的事項;

6。銅浸液的活性太強;新開的圓筒或浴液中三組分的含量過高,特別是銅含量過高,會導(dǎo)致浴液過于活躍,化學(xué)銅沉積物粗,氫,亞銅氧化物和化學(xué)銅層中的其他缺陷是由于夾雜物的物理性能過高和附著力差造成的;可以適當(dāng)采用如下方法:減少銅含量,(向浴中補充純凈水),包括三組,適當(dāng)增加絡(luò)合劑和穩(wěn)定劑的含量,適當(dāng)降低浴溫;

7。在生產(chǎn)過程中,板的表面被氧化;如果銅板在空氣中被氧化,可能不會在孔中產(chǎn)生銅,板的表面粗糙,表面可能發(fā)泡;銅板在酸性溶液中的儲存時間如果太長,則板的表面也會氧化,這種氧化膜難以去除;因此,銅板應(yīng)在生產(chǎn)過程中及時加厚,不應(yīng)存放太久。通常,銅鍍層最遲應(yīng)在12小時內(nèi)增厚。完成

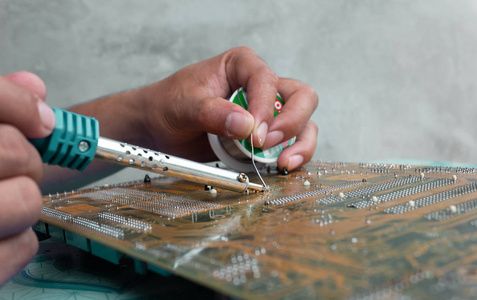

8。銅的加工效果很差;由于返工期間的褪色不良,返工方法不當(dāng)或在返工或其他原因下對微蝕刻時間的不正確控制,圖案轉(zhuǎn)移后的一些銅或返工板將發(fā)泡。如果銅板重新加工,如果發(fā)現(xiàn)銅線不好,可以在用水清洗后從線上脫脂后直接再加工。最好不要重新脫油和微蝕刻;對于已被板加厚的板,現(xiàn)在微蝕刻槽褪色。注意時間控制。您可以使用一個或兩個板來測量衰落時間以確保褪色效果。褪色完成后,將刷子刷到軟刷上,然后按正常生產(chǎn)。該工藝會吸收銅,但蝕刻時間應(yīng)根據(jù)需要減半或調(diào)整;

9。在圖形轉(zhuǎn)移過程中顯影后水洗不充分,顯影后過長或車間灰塵過多等,會導(dǎo)致表面清潔度差,纖維處理不良,可能導(dǎo)致潛在的質(zhì)量問題;

10。在采摘銅之前,應(yīng)及時更換酸洗槽。鍍液中的污染物過多,或銅含量過高,不僅會造成板面清潔,還會造成表面粗糙等缺陷;

11。電鍍槽中的有機污染,尤其是油污,更容易發(fā)生在自動線上;

12。另外,在冬天的一些植物沒有被加熱的情況下,需要特別注意生產(chǎn)過程中板的充電,特別是帶有空氣攪拌的電鍍槽,如銅和鎳;鍍鎳前,加入溫水洗滌槽(水溫約30-40度),確保鎳層初始沉積的致密性良好;

在實際生產(chǎn)過程中,板表面起泡的原因很多。我們只做一個簡短的分析。對于不同的制造商,設(shè)備的技術(shù)水平可能會由于不同的原因?qū)е缕鹋荨>唧w情況應(yīng)該詳細分析,不可能概括。無論優(yōu)先級和重要性如何,都要分析上述原因。基本分析基于生產(chǎn)過程。它在這里詳細列出。它只為解決問題和更廣闊的愿景提供了方向。我希望這個過程的制作和問題適合每個人。在解決方案方面,它可以起到吸引玉的作用!

-

PCB板

+關(guān)注

關(guān)注

27文章

1468瀏覽量

53019 -

電路故障

+關(guān)注

關(guān)注

1文章

43瀏覽量

9780 -

華強pcb線路板打樣

+關(guān)注

關(guān)注

5文章

14629瀏覽量

43734

發(fā)布評論請先 登錄

PCB電路板設(shè)計仿真不普及的原因

PCB版面起泡原因

高頻PCB線路板如何處理板面出現(xiàn)起泡問題

印制電路板金屬表面的預(yù)備處理技術(shù)

PCB電路板電鍍表面凹坑產(chǎn)生原因及改善

PCB線路板生產(chǎn)加工時板面起泡的主要原因分析

PCB電路板表面的起泡主要兩個原因

PCB電路板表面的起泡主要兩個原因

評論