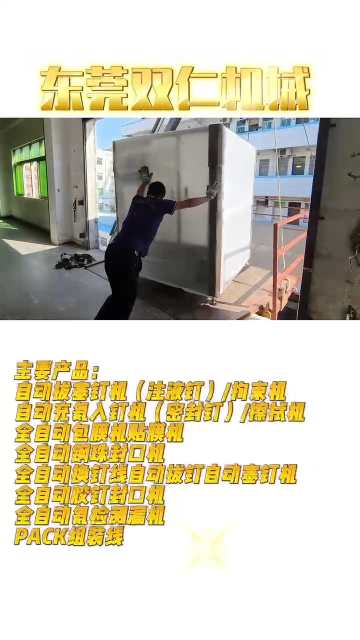

全球動力電池的產量預計很快將高于全球動力電池市場需求的40%左右,進而給這個行業造成了巨大的價格壓力。動力電池產量的增長速率遠超過了需求增速,將會導致動力電池產品的價格不斷下降。

生產商必須降低生產成本

通過改進工廠結構、工廠數字化和工廠流程來向未來工廠過渡,電池制造商可以減少每千萬時電池組的成本約20%。除材料外的電池生產過程成本有望降低20~35%。采用數字技術可以降低成本,進而推動經濟研發新電池材料以及相關的機械設計。

每個利益相關者必須采取行動來捕捉利益

電池制造商必須對現有的工廠設備進行數字化升級或者新建具有未來工廠概念的工廠。未來的電池工廠可以通過降低美國和西歐汽車制造商的抵岸成本,從而在2030年之前達到與燃料汽車進行價格競爭的水平。

電動汽車的時代即將到來,電池將逐漸成為移動的主要動力來源。為了獲得市場份額,實現規模經濟,電池生產商需要大幅提高生產能力。但是這一做法可能會造成整個行業的經濟下滑。

BCG預計2021年,全球電池產量將高于需求量約40%,這將給電池價格造成巨大壓力。即便是新興的電池生產商也不得不通過大幅降價來獲取競爭激烈市場中的銷售份額。電池生產商只有通過降低電池的生產成本,才能在確保利潤的前提下降低銷售價格。

BCG研究發現,在產能過剩的市場,提高電池生產的運行性能是提高市場競爭力的最有效途徑。電池生產商只有通過實施未來工廠的概念,利用工業4.0的技術來改進工廠結構和工廠流程,才能提高生產運行效率。(參閱波士頓咨詢公司(BCG),《2016年未來工廠研究》)通過向未來工廠轉型,電池生產商可以降低資本支出、日常開支同時提高收益率,從而可以降低每千萬時電池組的成本約20%。20~35%生產成本(不包括材料)的降低可通過電池生產的重要環節:電極生產、電池組裝、電池完成。其中,在電極生產過程中,通過縮短干燥時間,生產速率得以提高,同時生產設備的成本也相應地降低。在電池組裝環節,數據驅動的自動化參數設置提高了生產精度同時縮短了生產時間。在電池完成出廠中,通過縮短成型和老化的時間,資本花費可以大大減少。

電池生產商和汽車制造商必須采取相應的措施才能有效地降低這些生產成本。生產商可以對現有工廠的結構和流程進行數字化改造并設計成為未來工廠。對美國和西歐的電動汽車制造商而言,電池未來工廠的實現將促使電動汽車在2030年之前具備與傳統燃料汽車競爭的價格水平。

低成本電池市場的需求正在迅猛增長

2021年全球動力電池產量將高于需求40% 電池制造成本將再降20%通過對電動汽車的預測,我們估測了電池的市場需求。(見示圖1和電動車引爆點:電動化、自動駕駛和共享出行—汽車行業的未來,BCG的焦點,2018年1月。)模型考慮了四種電動車的電池容量要求和使用率,具體的假設如下:

中型混合動力電動汽車(MHEVs)有一個內燃機和一個電池容量約為5kWh的小功率動電動機。我們假設到2030年,MHEVs將占全球汽車市場的15%。

混合動力汽車(HEV)有一個內燃機和一個電池容量約10kWh的中型電動機,同時假設2030年的市場份額約13%。

插入式混合動力電動汽車有一個ICE和一個電池容量約為18kwh的大功率電動機,假設2030年的市場份額僅為6%。

純電動汽車(BEVs)有一個由大容量電池供電的電動機。根據不同的車輛類型,電池的容量最高可能達到110kWh,同時假設2030年,BEVs的市場份額將占14%左右。

BEVs將占電池容量市場需求的最大的份額。為了深入了解不同BEVs對電池的市場需求,我們對四種類型的BEVs及其電池容量進行研究。

城市車。這種小型車通常適合在城市內短途行駛。其電池可通過車庫或街道插座的標準電壓隔夜充滿。我們預測這一類型的汽車將在2030年占BEV市場份額的20%左右。

家庭轎車。這類車適合中程,城市間的行駛。電池需要通過高功率充電樁進行充電,充電的時間大約30分鐘到60分鐘。預計將在2030年占BEV市場份額的40%左右。

高檔車。這類車是BEV中具有功率最大發動機的電動車,其行駛路程可達到500英里。電池完全充滿將大約需要2個小時。充電15分鐘,至少可行駛125英里。預計這類車在2030年占BEV市場份額約25%。

自動駕駛出租車。這類車將用于城市交通。先進的車隊管理和適用于大功率電站的快充技術(10~15分鐘)可以允許行駛里程達到125英里。無人駕駛車將會賣給車隊管理公司,而不會賣給消費者。同時我們預計2030年這類車占BEV市場份額的15%左右。

基于這些假設,電池的年需求量將從2017年的70千兆瓦時到2030增長到800~900千兆瓦時。

汽車制造商不僅需要更大的電池容量來滿足電動汽車的需求同時也渴望更廉價的電池。現階段行業的基準水平表明,動力傳動系統(包括電機、電力電子和電池組)將占BEVs成本的50%以上。相比之下,內燃機汽車的動力傳動系統僅占傳統汽車成本的16%左右(見示圖2)。電池組(包括電池管理系統)占據整個車輛成本的35%左右,是主要的成本支出。因此,那些試圖降低BEVs成本的公司必須實現一個目標:降低電池組的成本。

一個電池組由多個電池模塊構成,而一個電池模塊通常又包含6~12個電池。其中,電池是成本最高的部件,約占電池組總成本的70%。現階段,盡管大多數大型汽車制造商將電池生產業務外包給電池生產公司,但是汽車公司內部仍將繼續進行電池的模塊和封裝。這是因為電池模塊和封裝是決定電動汽車的行駛里程和充電速率的主要因素,而汽車制造商希望可以控制電池組使用和冷卻的空間。未來將會使電池組在汽車設計中更加重要。

2021年全球動力電池產量將高于需求40% 電池制造成本將再降20%規劃的產量將對價格造成壓力

為了通過規模經濟效應降低電池生產成本,主要的電池生廠在過去的一年里相繼宣布將增加產能。例如,中國電池制造商寧德時代宣布將在歐洲建立第一家動力電池生產工廠地址選在了德國,而美國汽車制造商特斯拉(Tesla)則表示正在考慮在德國建立一家電池生產廠。隨著中國制造產能增長速度保持領先,未來超級電池工廠預計將在亞洲誕生。

到2021年,全球電池裝機總量將增加一倍以上。盡管全球對動力電池的需求量大幅增長,但短期內仍趕不上電池的計劃產量。預計到2020年全球大約有40%的電池產能將閑置,而在中國這一數字將超過60%。此外,許多新增生產電池設計的工廠很快將被淘汰。

為了充分利用電池廠的產能,電池生產商需要大幅降低電池價格。事實上,我們預計未來10年內價格將會減少50%以上。太陽能電池板行業就是一個典型的例子:2006年—2015年太陽能電池行業產能過剩35%導致其價格下跌了50%以上。

電池價格下降將導致制造成本相應的減少,從而才可以確保生產利潤。截止到2021年,每千瓦時的成本將從2018年的195美元降至153美元。相比之下,2010年的預測結果對生產商而言更有利,即2010年預測的2021年盈利生產成本為270美元/kWh。2018年的預測值已經相對減少了28%。

基于當前的預測,2021年中型電動汽車電池組的價格將在7600~10700美元之間。在這一情景中,這種類別的電動汽車和內燃機車的差價將降至5000美元以內,從而使得BEVs具有與內燃機車競爭的價格水平,尤其是考慮購置電動車的稅費減免政策。盡管低差價將促進BEVs的使用,但是這并不能消除未來電池產能過剩的現象。

電池生產商必須找到由產能過剩所引起的價格壓力的對策。那么想要憑借創新產品進入這個行業的公司面臨著一個額外的挑戰,即在實現規模經濟之前,不得不應對更低的價格。

解決方案:降低電池生產成本

由于電池約占電池組總成本的70%,因此電池生產是實現電池組降價目標的最重要的一步。生產成本(不包括材料)占電池成本的30%至40%。(模塊和封裝成本不在我們的討論范圍內)電池生產成本通常采用生產成本與能量(kWh)的比值來表示。目前降低電池生產成本的兩種主要方式:提高制造精度和先進的化學物質來增加同等體積和質量下的能量值(即為能量密度)同時應用未來工廠的元素(這可以改進工廠結構和流程以及增加工廠數字化)來降低制造成本。這些方法同樣也可以用于電池模塊和封裝過程中,從而能夠在整個電池生產上降低成本(見示圖3)。

2021年全球動力電池產量將高于需求40% 電池制造成本將再降20%目前這個行業主要關注于第一種方式。對于現階段的鋰電池技術,其對應的電池能量密度在400WH/l-450WH/l之間。我們預測到2030年其能量密度將增加到650WH/l至700WH/l,這得益于生產精度的提高(能量密度增加150WH/l)和新型的化學材料(能量密度增加100WH/l至150WH/l)。然而由于傳統的制造工藝(繞卷)生產誤差比較大,因此這類工藝無法經濟地實現上述兩種方式對應的能量密度增加。

公司可以通過投資一種新的生產工藝(稱為堆疊)來生產高能量密度的電池。由于過高的資本需求,通過他們自身的創新來增加電池的能量密度將不足以拯救整個行業的經濟。而且電池生產商在生產過程中并沒用充分重視數字化技術來降低生產成本。由于勞動力成本僅占整個電池生產成本的較小部分,未來工廠的概念是降低生產成本的最有效方法。

為了確定未來工廠如何降低電池制造成本,三個主要的步驟需要了解,其中每個步驟又包括多個過程(見示圖4)。下面,我們將重點介紹每個步驟所占的成本份額,主要的挑戰以及高成本過程。同時我們假設方形電電池將是電動汽車電池組的主要設計(參見側欄“三種類型的電池設計”)2021年全球動力電池產量將高于需求40% 電池制造成本將再降20%電極生產。這一步約占電池生產成本的39%,其中陽極和陰極是分開生產但是其過程大體相似,這一步的面臨的主要問題是處理時間和產出率。在這一步驟中,涂層和干燥是最主要的成本因素。大體流程即為將活性材料漿料凃至薄金屬箔上,接下來通過干燥過程除去溶劑。其中干燥過程大約需要2至6分鐘,而這一過程具有高投資和高能耗的特征,因此是整個步驟成本最高的環節。此外,非計劃停工導致的機器停機時間也會引起成本大幅增加。

電池組裝。這一步大約占電池生產成本的20%。消除顆粒物的產生以及確保過程中的穩定性可以有效防止內部短路,進而避免電池永久失活。主要的費用源自于合成活性化合物。正如前文所訴,為了達到高能量密度,生產商須要在化合物的生產過程中采用堆疊技術。然而堆疊技術的復雜性以及必須緩慢處理化合物來確保精確性使其成為電池組裝成本的最大因素。

電池完成。這一步驟約占電池成本的41%,其中形成和老化是成本最高的過程,這也表明了加工時間和產出率是這兩個過程所面臨的挑戰。

2021年全球動力電池產量將高于需求40% 電池制造成本將再降20%在形成過程中,電池特性是通過多次充放電循環來建立的,這一過程是通過高昂的工作站完成,大約耗費2~10小時。而在老化過程中,成品的電池將放置幾個周來確定是否存在微短路情況。在任何特定的時間,生產商可能需要將數十萬個電池存儲在倉庫中,而這些倉庫需要昂貴的環境控制和安全防范措施。因此,最大化生產率是這一階段的主要挑戰。

在未來工廠中,電池成本會下降20%

采用下一代數字技術可以讓電池工廠從工業4.0成熟的早期階段(運行狀態透明)轉化成為最先進的未來工廠設計(全自動工廠)。電池每千瓦的總成本可以減少高達20%,高于由生產精度提高和化學材料改進所節省的成本。生產成本(不包括材料)可在電極生產環節減少25%,電池組裝環節減少20%,電池出廠環節減少35%。此外,電池的能量密度將提高10~15%。(將未來工廠的概念應用于模塊和封裝集成將進一步提供降低成本的潛力,但這里并沒有考慮這一點。)對降低成本特別有參考價值的四個未來工廠的案例:

預見性維護。預見性維護可以降低生產成本的7%至10%。由于計劃停機和非計劃停機都會極大地影響各種過程成本,而這一方法可以降低電池生產每一過程的成本。這些停運通常會使設備有效性降低5%到10%。其中影響最大的是涂層和干燥過程,其次是形成過程、材料的合成以及老化過程。智能檢測機器的狀態以及對預先修改參數設定可以預防非計劃停機同時延長運行時間。智能化系統維修保養計劃可以優化機器的運行過程,從而可以減少計劃的停機時間以及維修時間,由此產生機器正常運行時間的增加使得生產商購置小容量的機器,進而減少資本成本。這個技術需要用到監測機器運行的傳感器、工廠中的本地數據分析平臺以及本地數據存儲。

材料加工過程。通過提高電機的生產效率,材料相關的加工過程(例如測量陰極材料漿料的實際組成以控制涂層和干燥過程)可使電池生產成本減少8%。傳感器測量材料質量并提供實時反饋,以便機器可以調整過程,例如可以減少干燥時間,或改變壓延成型的壓力。除傳感器外,這項技術還需要本地數據存儲、分析工具系列以及數據分析系統和機器控制系統之間的接口。

智能參數設置。在電池組成和完成階段采用智能化參數設置可降低電池的生產成本約10%。生產商可以利用電極涂層精度的數據來調整電極成型和材料合成過程中的參數設置,從而可以使復合公差的范圍由±1.0毫米減少至±0.1毫米。更高的精度會產生更高的能量密度,從而降低了每千瓦時的生產成本。生產商還可以根據實際的電極特性和電流電池參數來調節形成參數進而縮短形成時間。資本支出的減少、電池容量的增加以及電池波動減少這些都使得生產成本降低。而為了實現這一點,生產商需要一個中央數據庫來存儲工藝參數以及在相關工作站上進行的產品質量檢測。此外還需要一個大的數據分析工具系列,實時連接到測量裝配參數設置的傳感器。

智能在線質量控制。在電池完成過程中采用大數據分析來提高電池的質量控制可以降低電池的生產成本約15%。這項技術需要測量整個生產鏈質量的能力、大的數據庫(原生的數據存儲庫)以及一種支持實時分析的分析數據庫。制造執行系統(MES)向分析工具提供關鍵的數據輸入。所有的工廠都必須有MES,從而使得生產者可以分析制造參數和相關的質量測量,而這些分析又有利于實現產品質量和運輸安全的全球工業標準。BCG研究發現,大多數電池生產商認為MES僅僅是一個成本因素而不具有收益潛力。然而,通過將MES與先進的分析工具相結合,生產者可以極大地降低生產成本。

電池生產的每一步都可以從這些例子中獲益(參見示圖5)。

電極生產。在電極生產過程中,原材料成分的變化會產生大量的廢料。例如,材料漿料和涂層模具的變化都會導致電極形狀的中心線偏差,從而導致電極報廢。現階段,工廠主要通過增加電極的容差范圍來克服這一問題,但這又降低了電池的能量密度。

在未來工廠中,材料加工過程使用內聯過程控制以使得機器主動響應中心線偏差。 攪拌和涂層機器裝配有材料傳感器來確定活性材料漿料的成分,并通過干燥、切割、壓延成型機器站點的實時反饋對其進行調整。此外,壓延成型以及真空干燥過程中的智能參數設置將允許基于壓延前后測量的孔隙度和濕度進行自我調整。這種自我調整可以使得生產商縮小電極的公差范圍進而增加能量密度。總體而言,涂層和干燥過程的智能化控制可以使干燥時間縮短約40%。此外,未來先進的機器人將替代人工操作的加載、設置和卸載任務來完成電極生產。

電池組裝。電池組裝過程中的精度直接影響了電池的能量密度。由于目前的裝配機器通常采用統計過程控制方法,不適合對幾何圖形的局部變化進行調整,因此這限制了機器的精度,進而降低了能量密度。在未來工廠中,在線檢查零件幾何尺寸的智能化參數設置可以提高裝配機器的精度,從而增加電池的容量。與采用固定參數設置的傳統裝配工藝相比,智能化參數設置可以提高電池容量約15%。

目前,裝配機器具有較高的可靠性,能夠生產出特定類型的電池、化學以及設計,這也意味著每當生產一個新產品,生產商不得不對重新投資新的裝配機器,甚至還需要新建工廠。在未來工廠中,由智能化參數設置系統指導和先進機器人支持的模塊裝配機器可以生產出不同類型的電池,允許生產商可以在原有的生產線上制造出更多類型的電池—一種轉換不同類型電池生產的能力。新增的產品可以是如存儲等非汽車應用的電池電池完成。在未來工廠中對電池進行裝配時,生產系統會產生一個數字孿生—包括組件規范和進程內質量測量等數據在內的電池的多維數字表示。基于數字孿生的電池裝配在線質量控制可以極大地減少物理檢測站的數量。電解液的浸潤以及預充電的參數都是根據數字孿生所得到的特征自動調整的。例如,電解液浸潤裝置可以根據電極生產過程所記錄的材料性能數據來調整浸潤過程中的壓力和電解液的流動,從而縮短浸潤的時間。

目前工程師主要根據經驗而不是物理關聯來設置形成工藝中的參數,造成所有電池的生產都采用相同的經驗參數。然而事實上由于每個電池會存在一定的允許誤差,因此固定的參數不利于電池性能的最優化。而在未來工廠中,生產者通過分析數字孿生中的數據在電池形成工藝中設置相對應的參數,因此可以實時調整過程參數進而優化電池性能。此外,在電極生產和電池組裝過程中采用質量控制技術最大可減少20%的電池形成時間。

通過智能在線質量控制技術,記錄整個生產鏈的產品測量數據,最大可將老化時間縮短80%。這種先進的分析技術可以幫助生產者確定每個電池是否發生微短路的問題而無需通過物理測量手段。通過數據分析后質量不達標的電池才會經歷老化過程,即按需老化方法。由于這一方法可以有效的減少老化過程中的電池數量,進而減小倉庫空間及相關的設備。

即使在電池組投入使用后,數字化技術還可以發揮作用。例如,通過分析行駛電動車的電池使用情況和電廠性能數據,進而優化電池的設計和制造工藝。

Battery Producers Must Retrofit Plants or Build New Ones電池廠家必須改造或新建智能工廠這一步主要由工廠處于運營還是規劃狀態來決定。

現有的工廠。考慮到將工廠4.0應用到現有工廠所要面臨的挑戰,電池生產商應該將設備的改造投資控制在初始資本的10%以內。高的改造投資會導致長時間的停產,進而提高改造的成本。相比之下,新建生產線可能更加經濟。為了選擇并實施合適的技術,生產商應該采取下列的措施:

評估包括數字化應用程度在內的工廠現狀并且確定生產鏈中成本最高的關鍵因素。

選擇可以解決成本問題的新數字化技術方案。

對已確定的方案進行價值量化并排序:量化每個方案的潛在成本節省以及相關優點。

建立技術方案示范點并制定詳細的實施路線。

規劃階段的工廠。對于處于規劃階段的工廠,生產商有更多的自由去全面打造未來工廠,下面的步驟有助于識別和獲得其價值:

價繪制值流程圖,對過程和成本自下而上進行總結。

確保工廠計劃明確過程中所需的信息流以及采用高級分析所需的傳感器、機器控制和相關工具工廠設計中應詳細介紹工藝流程和物質流以便為設備規范的指定和供應商的選擇提供依據。

建立涵蓋工廠生產初始階段的詳細路線實施圖,并且向過程和產品設計的團隊提供所需的工程測量和數據流信息。

Automakers Should Seize a Landed-Cost Advantage汽車制造商應該利用抵岸價格的優勢目前由內燃機汽車的制造轉型為電動車的制造是一個很難的過程。建立未來的電池工廠不僅可以促進轉型,而且還有利于汽車制造商與專注于電動汽車的設計和制造的初創企業進行有效的競爭。

如今,大部分電動汽車制造商從已經實現經濟規模的生產廠家那里購買標準化電池。然而使用標準化電池會限制制造商對電動動力系統的設計。為了繼續保持競爭力,汽車制造商需要針對不同車型規格定制不同的電池。例如可以通過增加電池壽命以及運行范圍進而實現更好的車輛性能。

電池技術的進步使得電池定制設計成為可能,同時未來工廠可以有效地降低定制電池的成本。事實上,我們預計2030年以后,電力動力系統的專用化程度將超過現在內燃機的動力傳動系統。

汽車制造商應該打破傳統的供應商關系,與應用尖端技術領先的電池生廠商建立戰略合作關系,從而盡早從這些先進技術中獲益。這種戰略伙伴關系可以幫助汽車制造商深入了解電池生產所面臨的挑戰,促使他們能夠參與開發新的技術解決方案。同時汽車制造商和電池生廠商之間的密切合作也將使得雙方能夠迅速調整生產工藝以適應新的電池尺寸和化學成分,并將新的電池設計集成到車輛中。

從長遠來看,汽車制造商建立自己的電池工廠來為未來的電動車生產定制電池可能會經濟一些。作為行業的基準,每年10千兆瓦的產量可能是實現成本競爭力所需規模效應的下限。這對應于每年約150000輛電動汽車。根據最新的公告,很多大型汽車制造商正在努力實現在2030年前汽車年銷售量不低于100萬輛。在這樣的銷售水平上,電池內部生產將會成為經濟可行的。而且考慮到他們在批量優化生產上具有幾十年的經驗,從而使許多制造商也可以優化電池的規模生產。

事實上,對于美國和西歐的汽車制造商而言,建立未來電池工廠(無論是供應商還是他們自己)可以極大地降低抵岸成本從而可以在2030年之前實現與傳統內燃機汽車競爭的價格水平。此外成本的降低也會使得這些制造商可以同中國和東歐的同行進行競爭(參見示圖6)。

2021年全球動力電池產量將高于需求40% 電池制造成本將再降20%中國和東歐現有以及正在建立的電池工廠沒有應用未來工廠的概念,這為美國和西歐的汽車制造商創造了一個可以利用抵岸成本的優勢。通過未來的電池工廠可以降低生產成本20%左右進而減少資本支出、全時間的花費以及能量消耗。由未來工廠帶來的成本節省將使得美國和西歐汽車制造商的抵岸成本比中國的低12%和17%。此外,西歐電動汽車制造 業的抵岸成本將比東歐的低。

通過應用未來工廠,電池生產商可以消除由于產能過剩而導致的低價格并且有助于整個移動行業實現電動汽車的潛力。僅通過優質的電池化學材料無法挽救行業的經濟,因此必須減少制造成本以確保盈利性。未來工廠涵蓋了實現這一目標所需的技術和系統,可使成本降低20%。最先完成未來工廠實現盈利的生廠商將成為整個行業的領軍者。未來電池生產的競爭將從今天開始。

-

動力電池

+關注

關注

113文章

4600瀏覽量

79445 -

工業4.0

+關注

關注

48文章

2051瀏覽量

120655

發布評論請先 登錄

DEKRA Seal動力電池認證標識煥新升級

魏牌全新高山動力電池、哈弗動力電池首批通過電池新國標檢測

動力電池測試中的直流負載挑戰與應對策略

短刀才是新一代!吉利神盾短刀電池成為動力電池最主流趨勢

保障電池安全,動力電池氣密性檢測設備在行業中的作用

寧德時代連續8年穩居全球動力電池榜首

2024年動力電池產量裝車比例升至50%

鋰電動力電池和普通鋰電電池分辨外觀方法

2021年全球動力電池需求有望提升40%,電池成本或下降20%

2021年全球動力電池需求有望提升40%,電池成本或下降20%

評論