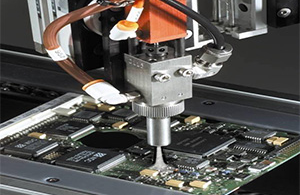

PCB 板與三防漆分層脫離的核心是兩者附著力不足,主要原因可從五方面分析:

一、PCB 表面預處理不當

三防漆附著力依賴與 PCB 表面的結合,表面異常會直接導致結合失效;

表面存在污染物:殘留助焊劑形成隔絕薄膜;操作人員接觸留下油脂、汗液,或環境油污污染;涂覆前未清潔,灰塵、纖維成為 “隔離點”,均會導致局部脫層。

表面氧化或腐蝕:PCB 存儲過久銅面形成氧化層,三防漆無法結合;OSP、沉金等處理層過厚、不均或鍍層有缺陷,會降低兼容性。

表面粗糙度不足:光滑基板或鍍層缺乏物理 “錨定”結構,難以通過機械咬合增強附著力。

二、三防漆本身特性不匹配

類型與 PCB 材質不兼容:不同三防漆對基材附著力差異大,類型不匹配易脫層;PCB含特殊材質時,兼容性差會從邊緣開始脫層。

質量缺陷:漆料過期變質導致成膜不均、內應力過大;雙組分漆配比錯誤使固化不完全、漆膜強度低;溶劑體系不當可能破壞基板或產生氣泡,引發脫層。

三、涂覆工藝參數不合理

涂覆厚度異常:局部過厚使固化時內外收縮速率不一,內應力超過附著力會形成分層;厚度不均則因收縮應力差異,在過渡區脫層。

涂覆方式缺陷:噴涂,浸涂霧化不良導致漆料堆積;浸涂提拉過快產生氣泡或流掛;局部漏涂或預涂污染,均會破壞附著力。

四、固化過程控制不當

固化溫度,時間不足:低溫固化不徹底使樹脂交聯不完全、附著力差;高溫過度固化導致漆膜脆化,且因熱膨脹系數差異,冷卻后應力脫層。

固化環境異常:高濕度固化時漆膜吸水,揮發形成氣孔破壞結合力;固化后快速降溫使兩者收縮不同步,產生應力導致邊緣脫層。

五、后期使用環境影響

長期惡劣環境可能導致分層:高低溫循環使兩者因熱膨脹系數差異反復伸縮,撕裂結合面;接觸油污、溶劑會溶解結合層;水汽滲入漆膜針孔,破壞物理吸附力。

綜上,分層核心是 “附著力<破壞因素”,PCB表面污染、三防漆不兼容、固化內應力過大是主因。解決需控制表面清潔、選匹配漆料、優化工藝,避免極端環境。

-

PCB板

+關注

關注

27文章

1476瀏覽量

53583 -

三防漆

+關注

關注

2文章

146瀏覽量

8743 -

電子防護

+關注

關注

0文章

36瀏覽量

991

發布評論請先 登錄

PCB板和三防漆分層脫離的原因

PCB板和三防漆分層脫離的原因

評論