揭秘 MagicBMS? 方案如何重新定義兩輪車、電儲能系統的成本、安全與智能化邊界

在電動車、儲能系統全面滲透生活的當下,隱藏在電池包背后的“BMS系統”(Battery Management System)正成為決定產品安全性、性能與成本的關鍵。

尤其在48V~96V的輕型動力和儲能領域,BMS的挑戰遠不止“測電壓”這么簡單。

為什么輕型動力BMS難做?

三個字:場景復雜。

1.功率跨度大:既要面對電動車的瞬時大電流,又要兼顧儲能場景的持續供電需求。

2.工作環境極端:風吹日曬雨淋,全時段在線,BMS必須穩定工作。

3.成本極限壓縮:民用市場卷到骨頭里,BMS的BOM每節省一毛錢,產品就多一分勝率。

4.智能化需求強:需要支持4G、GPS、云平臺數據回傳,實現電池定位和遠程監控。

一句話總結:要便宜、要穩定、還得足夠“聰明”。

過去的BMS架構,卡在哪?

傳統方案里,BMS往往像拼積木:

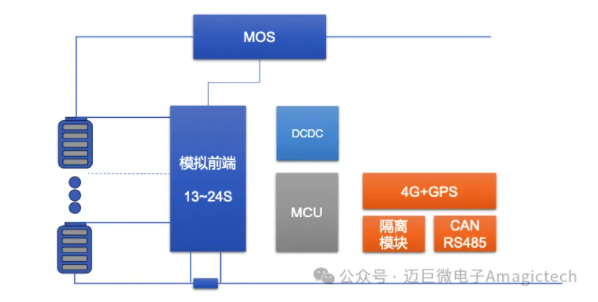

BMS 常規方案

? 外部還得加LDO、MOS、隔離模塊、電感、預放電電路……

硬件多、BOM重,意味著更高的成本、更大的體積、更高的故障率。

那有沒有一種方案,可以“該有的都有,多余的都省”?

三個關鍵詞,看懂“新一代BMS芯片”的進化方向

極致成本:集成,才是王道

省掉傳統MCU、電源芯片、預放電MOS……一個芯片干翻一大片外設。

?LDO + Buck DC-DC一體:直接給系統供電,免去了高壓電源設計;

?預放電PWM控制:一個引腳搞定,不再需要外部功率電阻;

?ESD器件“可選”:高耐壓+高ESD設計,從根源上解決打火燒板問題;

每一項,都是精簡BOM、提升生產良率的狠招。

極高性能:精度,低功耗,智能化

“輕”不能是“弱”,必須穩準狠。

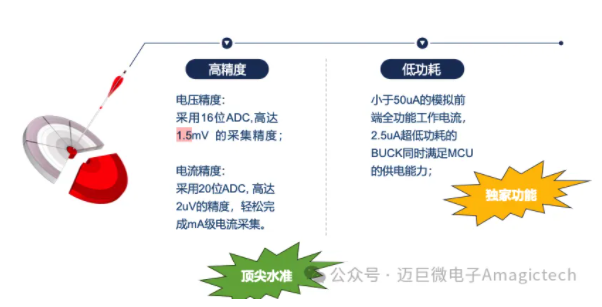

?電壓精度 ±1.5mV,電流分辨率達 2μV;

?正常功耗低至 50μA,待機可做到 2.5μA;

?支持智能均衡、電流自識別、電子鎖控制、PWM放電……

這些高級功能過去只有高端電池包才配,現在一顆輕量級BMS芯片也能搞定。

極度可靠:車規級血統+冗余安全

“上電順序錯了會燒板”?這類問題直接掐滅在源頭。

? 每個電芯通道耐壓 130V+,足以應對混接、反接等意外;

? 靜電防護能力遠超行業平均,HBM達 3kV;

? 支持斷線檢測、過充過放保護、短路保護、溫度保護……全硬件自閉環邏輯,沒MCU也能獨立運行。

這才是真正的“工業級可靠”。

為什么說“極致成本”不是在犧牲安全,而是在重構架構?

很多人一看到“低成本BMS”,第一反應是:是不是偷工減料了?是不是可靠性會打折?

其實,新一代BMS方案的“極致成本”,靠的不是“減配”,而是“集成重構”。

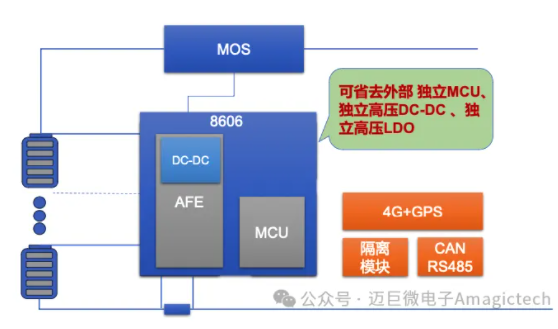

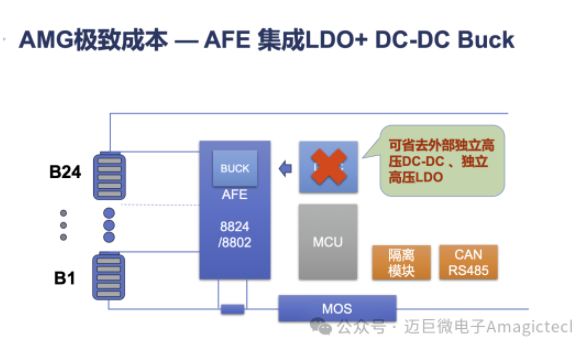

傳統BMS里,AFE(電池監控芯片)+獨立高壓LDO+獨立高壓DC-DC是標配三件套,每樣都代表功耗、發熱、復雜度和BOM成本。

而現在,AMG系列把這幾項整合進一個芯片內部:

?AFE芯片內置 BUCK 和 LDO 供電模塊;

? 不需要額外高壓電源芯片;

? 直接供電給MCU、通信模塊;

? 減少外部器件,降低布線復雜度,提升可靠性。

這就像把一堆插線板、適配器、充電頭全都塞進了一個集成插座里,不光便宜了,其實也更穩定、更省空間、更不容易出錯。

更關鍵的是:

? 這類集成芯片采用的是車規級高壓BCD工藝,采樣精度、溫漂指標都非常優秀;

? 所有設計前提都是在不犧牲保護功能、不降低ESD抗干擾能力的基礎上完成的。

總結一句話:

真正優秀的“極致成本”設計,不是犧牲,而是把每一分錢都花在該花的地方。

集成≠減配,反而更安全

有人看到“集成AFE + MCU + 電源”的設計,第一反應是:

“是不是為了壓縮成本,妥協了功能?”

但其實,像圖中這樣的架構,真正的優勢不僅是省錢——更在于更安全、更穩定、更容易出錯率低。

來看下面:

在傳統方案中,AFE(電池監控)、MCU、DC-DC 電源、LDO 通常由四顆以上芯片組成,每顆芯片之間需要:

? 獨立供電;

? 信號交互;

? 布線連接。

這意味著:

? 接線錯了、上電順序不對,容易炸板;

? EMC防護更復雜,靜電、浪涌風險高;

? 多點供電,電源波動干擾更大。

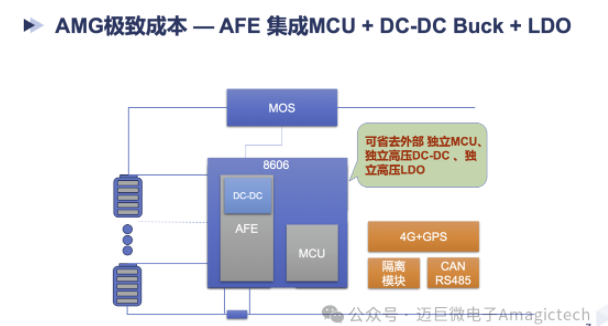

而現在,AMG 8606這種集成方案:

? 把 AFE、MCU、DC-DC 和 LDO 全部集成在一顆芯片;

? 且芯片級別的 ESD、過壓保護能力反而更強。

結果是——

更少器件、更短連線、更小空間、更高可靠性,同時還便于生產、檢測、維護。

一句話總結:

不是“做減法”,而是用“集成設計”來實現加法:加可靠性、加一致性、加安全冗余。

“極致成本”并不等于“偷工減料”,而是通過高度集成與架構重構,在提升性能和安全性的同時,實現對成本的主動優化。

“省掉的不是安全,而是不必要的器件”

輕型動力/儲能領域常見一句話:

低成本≠低性能,關鍵看有沒有用對方法。

來看幾個具體例子

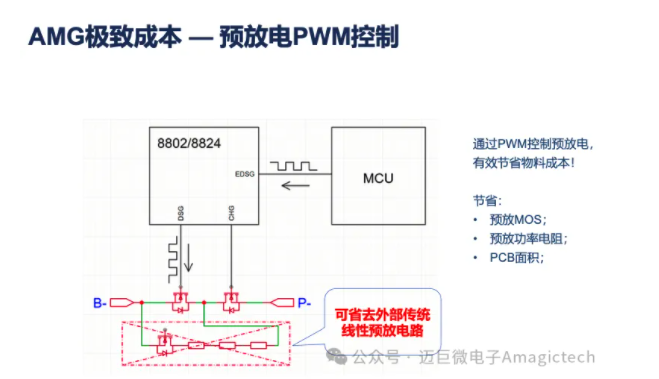

【1】傳統預放電電路很占地方?我們用PWM做了!

“AMG極致成本 — 預放電PWM控制”

傳統預放電需要:

? 一顆獨立的功率MOS;

? 一個大功率限流電阻;

? 還得專門留PCB空間。

現在只需一個帶PWM功能的DSG引腳,預放動作可控、邏輯靈活,直接內建。

不僅更省,更安全(因為邏輯統一、開關可控)。

節省:

? 功率MOS

? 電阻

? 布板面積

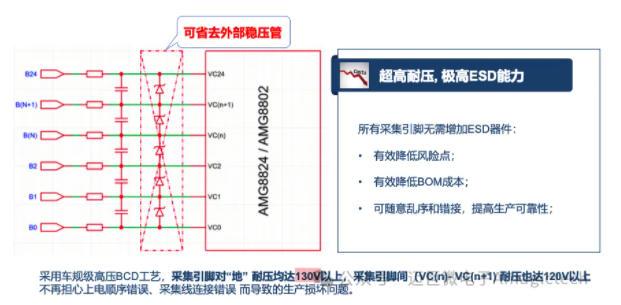

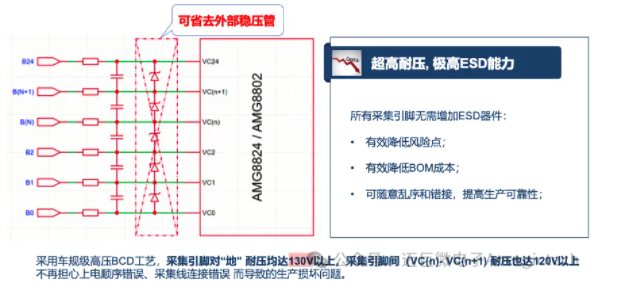

【2】怕靜電燒板?那是因為你還在堆穩壓管

“AMG極致成本 — 高耐壓 + 高ESD”

以前為了防止采樣引腳靜電干擾,必須在每個通道上接 TVS 管。

但現在呢?

AMG芯片內部直接采用車規級高壓BCD工藝:

? 每個采樣引腳對地耐壓>130V;

? 任意相鄰引腳間耐壓>120V;

? ESD等級提升至 HBM 3kV,CDM 1kV;

結果是:

? 再也不怕上電順序錯

? 再也不怕焊錯線燒芯片

? 生產良率大幅提升

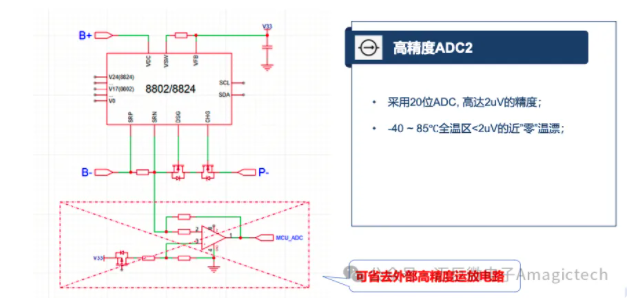

【3】精度越高越燒錢?不,我們還省掉了運放!

“AMG極致成本 — 近‘零’溫漂”

高精度電流采集過去要靠:

? 運放+濾波電路;

? 精密布局+軟件補償。

而AMG用的是真·20位ADC,溫漂在 -40~85°C 也能控制在<2μV。

所以你可以直接:

? 省掉運放;

? 省掉補償邏輯;

? 一步采出高精度值。

【4】BOM成本能省多少?實測給答案

“BOM節省對比表”

對比常規方案,在不影響任何功能的前提下,AMG芯片可:

| 節省器件 | 數量 |

| 外部DC芯片 | 1顆 |

| 電感、電源控制器 | 1~2顆 |

| 預放MOS + 電阻 | 2顆 |

| 穩壓管(13~24通道) | 若干 |

| 高精度運放電路 | 1組 |

合計可節省BOM成本 3~6元/套(視項目而定)。

對于電動車、便攜儲能這種極度敏感的市場,每節省1元,都是決定出貨量和利潤的關鍵。

所以別再誤會“極致成本”了

它不是減配,不是偷工減料,而是:

靠架構的簡潔、芯片的集成、功能的融合,去掉不必要,保留關鍵能力,提升系統穩定性。

這種“極簡主義的安全感”,正是輕型BMS下一輪競爭的核心。

最后,一個你可能忽略的細節

新一代輕型BMS方案中,有些芯片甚至連MCU控制都內置了,還能配套軟件庫,實現SOC估算、電池狀態判斷、云平臺對接。也就是說:

你只需要寫好自己的應用邏輯,系統保護、數據采集、均衡控制,全都已經打包做好。

對于資源有限、開發周期緊張的項目來說,這無疑是降維打擊。

總結一句話:

輕型動力/儲能的BMS,不再是“拼配置”的游戲。

而是:用極簡架構打出極致性能,用可靠性降低復雜性,用硬核集成贏得價格戰。

這是未來,也是現在。

-

儲能

+關注

關注

11文章

2231瀏覽量

34658 -

bms

+關注

關注

109文章

1127瀏覽量

68049 -

儲能系統

+關注

關注

4文章

1027瀏覽量

25781

發布評論請先 登錄

普強智能語音技術重新定義車載交互邊界

杰發科技亮相2025年兩輪車智能化技術發展大會

武漢芯源半導體CW32L010在兩輪車儀表的應用介紹

兩輪電動車智能藍牙無鑰匙開鎖模組

Microchip推出電動兩輪車生態系統

多核異構,智控未來!IC610重新定義工業智能化

重新定義智能安防邊界——SSD2351如何讓邊緣計算更高效

兩輪電動車系統介紹與THVD8000在兩輪電動車上的應用

MagicBMS? 方案重新定義兩輪車、電儲能系統的成本、安全與智能化邊界

MagicBMS? 方案重新定義兩輪車、電儲能系統的成本、安全與智能化邊界

評論