文章來源:學習那些事

原文作者:小陳婆婆

本文介紹了在柔性混合電子領域中使用的扇出晶圓級封裝技術。

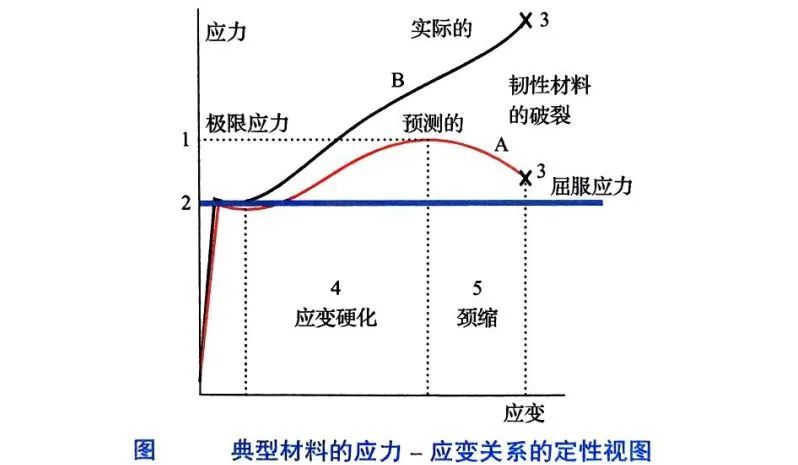

在柔性混合電子(FHE)系統中,柔性實現的難點在于異質材料的協同工作。硅基芯片、金屬互連、聚合物基板等組件的彈性模量差異巨大,硅的脆性與金屬的延展性形成鮮明對比,而聚合物的低模量雖有利于彎曲,卻可能因黏彈性導致性能衰減。

復合體系彎曲應力的分布規律:基板與薄膜的厚度比、曲率半徑共同決定薄膜中的應力水平,當彎曲半徑縮小至毫米級時,硅芯片需減薄至70微米以下方可避免屈服失效,但減薄工藝本身會降低材料剛度,甚至引發DRAM數據保留時間縮短、CMOS載流子遷移率下降等電學性能退化。

這種矛盾促使轉向芯片級封裝(CSP)技術,通過聚合物包封為薄型芯片提供機械保護,雖犧牲了部分輕薄優勢,卻有效平衡了柔性與可靠性。

封裝的發展

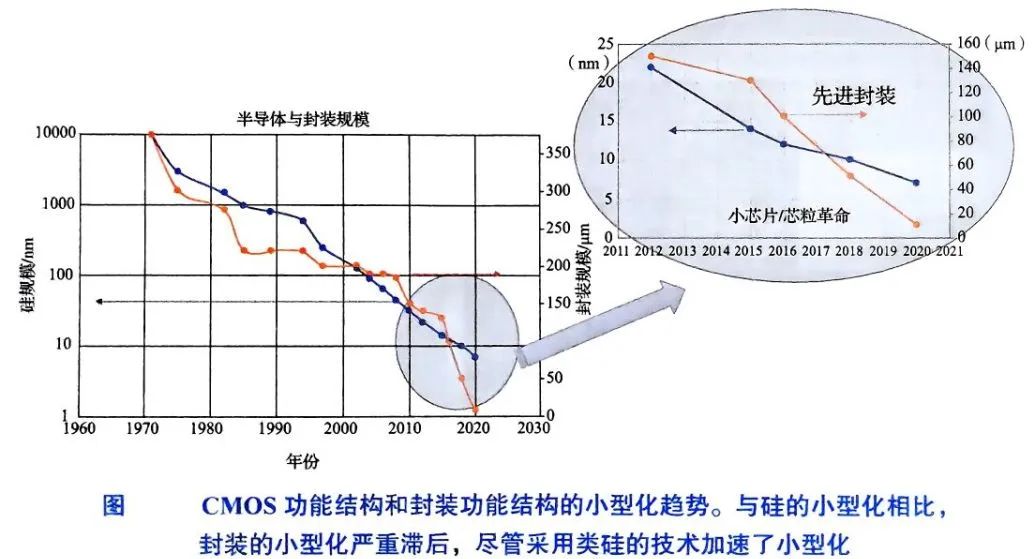

近年來,微電子領域正經歷一場封裝技術的深刻變革,其發展軌跡雖曾滯后于摩爾定律驅動的硅工藝縮放,但如今已呈現出加速追趕的態勢。回顧歷史,摩爾定律的核心在于通過晶體管尺寸的持續縮小實現集成度與性能的指數級提升,這一趨勢在下圖中以納米級特征尺寸的縮放為標志,功能結構尺寸縮減超千倍,晶體管密度突破百萬級。

然而,封裝技術長期停留在微米級尺度,直到近年才通過技術創新實現與硅工藝的協同演進。

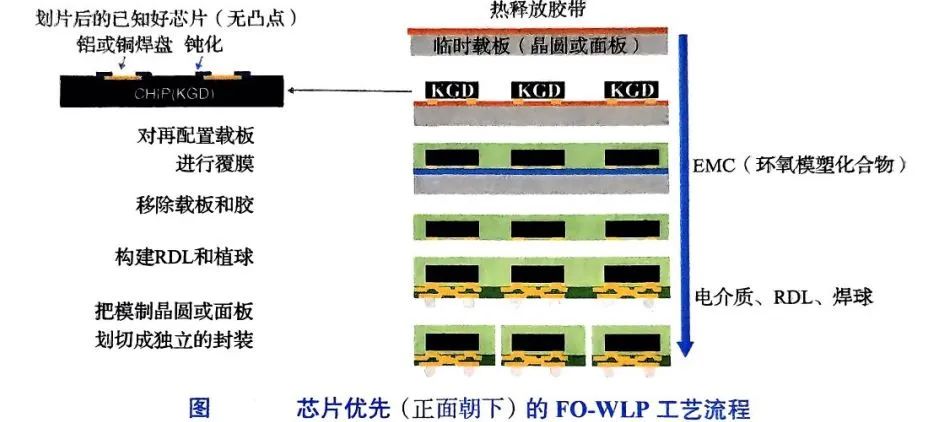

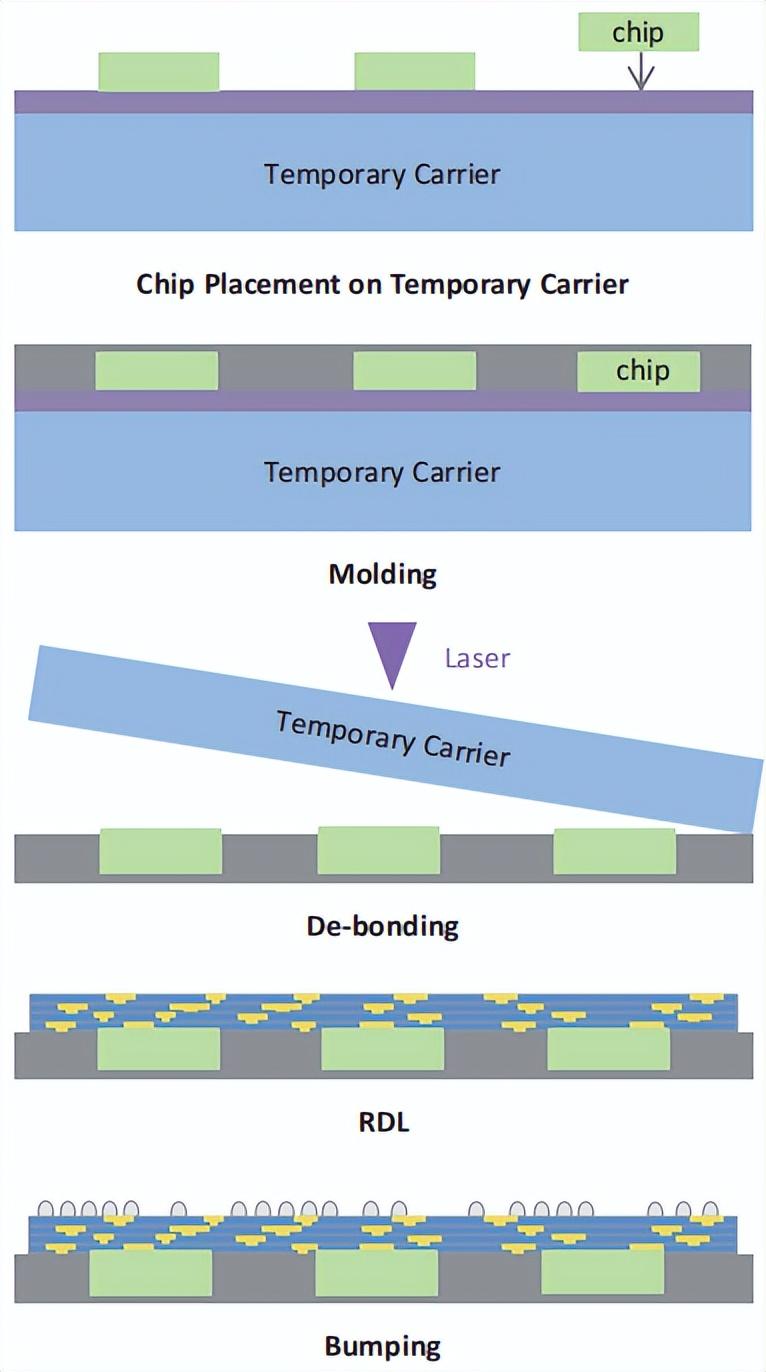

封裝技術加速發展的驅動力主要源于兩方面:其一,借鑒硅工藝的加工方法對封裝材料進行精細化處理,例如硅轉接板的引入,將半導體制造中的光刻、蝕刻技術應用于封裝基板,實現了互連節距的顯著縮小;其二,扇出晶圓級封裝(FO-WLP)的成熟,該技術通過重構晶圓工藝,將芯片嵌入模塑材料后直接構建互連層,突破了傳統封裝中芯片與基板連接的物理限制,大幅提升了封裝密度與電氣性能。

擴展封裝技術的重要性在于其對系統級性能的關鍵影響。封裝尺寸通常是芯片尺寸的10至100倍,直接影響設備的整體尺寸、重量與功耗(SWaP)。尤為關鍵的是,芯片間通信功耗占系統總功耗的30%-40%,而封裝技術的進步能有效縮短互連長度、降低信號延遲與功耗,這一提升對SWaP的優化效果遠超單純依賴硅工藝縮放。對于柔性混合電子(FHE)而言,這一變化尤為重要——FHE設備多為可移動式,依賴電池供電,封裝技術的進步直接決定了其能否在保持柔性的同時,實現更緊湊的尺寸、更低的功耗與更高的集成度。

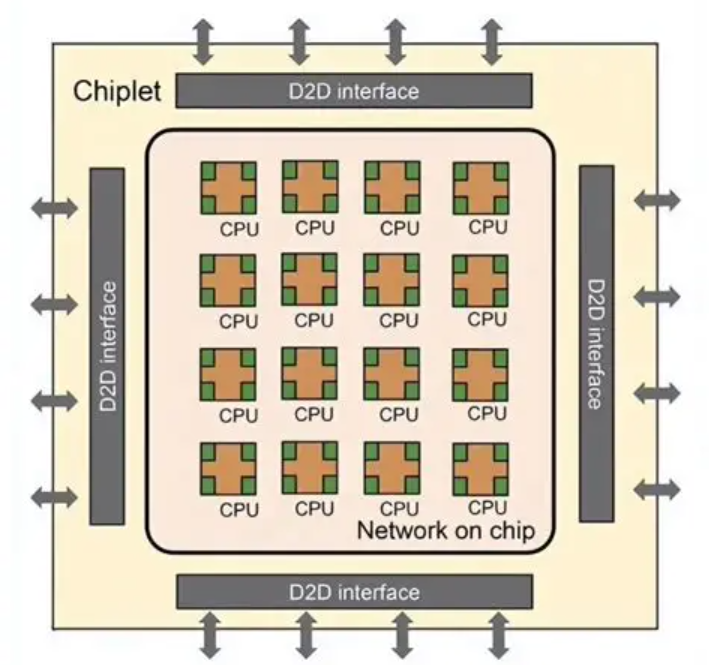

在此背景下,異構集成(HI)成為先進封裝的核心特征。盡管傳統封裝早已通過基板集成多芯片實現“異構”,但先進封裝中的HI特指一級封裝層面的裸芯片直接集成,即通過有機、陶瓷或硅轉接板作為基底,以超細節距(≤50μm)、短芯片間距(≤2mm)與精細布線節距(≤5μm)實現芯片間的高密度互連。這種集成方式不僅簡化了信號路徑,更突破了傳統封裝中芯片與基板連接的物理瓶頸,為高性能計算、人工智能引擎與內存模擬計算等邊緣應用提供了硬件基礎。

與HI緊密關聯的是“小芯片”(Chiplet)與“芯粒”概念。復雜系統或大型芯片被分解為多個小型實體(小芯片),每個小芯片獨立設計并實例化為芯粒,再通過細節距凸點與短間距互連重新集成為子系統或模塊。這種模塊化設計不僅降低了單顆芯片的制造難度與成本,更通過靈活組合實現了功能定制化——例如將高性能處理器芯粒與低功耗內存芯粒集成,滿足邊緣計算對能效的嚴苛要求。

值得關注的是,扇出晶圓級封裝(FO-WLP)正是實現上述擴展的關鍵技術路徑。該技術通過模塑工藝重構晶圓,將芯片嵌入高分子材料后直接構建互連層,無需傳統基板即可實現芯片間的超細間距互連。對于FHE而言,FO-WLP的優勢在于其兼容柔性基材的特性——通過調整模塑材料與互連工藝,可在聚酰亞胺等柔性基板上實現細節距互連,同時保持封裝整體的柔性與可靠性。此外,FO-WLP的晶圓級加工模式天然適合規模化生產,為FHE從原型走向量產提供了工藝基礎。

封裝技術的演進將進一步推動FHE的應用邊界。隨著HI、小芯片與FO-WLP的深度融合,FHE設備有望在保持柔性的同時,集成更高性能的處理器、更密集的傳感器陣列與更高效的能源管理模塊。這不僅將優化SWaP參數,更可能催生全新的應用場景——例如生物醫學領域中,集成AI引擎的柔性可穿戴設備可實時處理本地數據,減少云端依賴;工業物聯網中,柔性傳感器網絡可貼合復雜曲面,實現更精準的環境監測。這些變革的背后,正是封裝技術從“滯后者”向“驅動者”的角色轉變,為柔性電子的未來打開了無限可能。

FO-WLP的FHE—FlexTrate

FlexTrate工藝作為扇出晶圓級封裝(FO-WLP)在柔性混合電子(FHE)領域的典型應用,其技術路徑緊密圍繞著“高密度集成”與“柔性適配”兩大核心目標展開。從設計到制造的全流程,每一步都體現了對傳統封裝技術的突破與對柔性需求的針對性優化。

工藝的起點是系統級設計考量。與傳統封裝不同,FHE系統往往需要集成多類異質芯片——如傳感器、處理器、無線通信模塊等,這些芯片的電氣特性、尺寸差異顯著,因此平面布局需兼顧信號完整性、電源傳輸效率及熱管理。設計規則檢查(DRC)與布圖到原理圖(LVS)驗證在此階段尤為重要,尤其當芯片間距縮小至毫米級以下時,微小的布局偏差都可能導致互連失效或電磁干擾。值得關注的是,盡管異構集成(HI)的概念已被廣泛討論,但FlexTrate的獨特性在于其將HI從“概念”落地為“可制造的實體”,通過細節距(≤50μm)與短芯片間距(≤2mm)的物理實現,真正實現了多芯粒在柔性基板上的緊密協作。

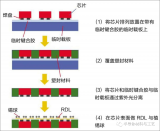

進入制造環節,第一層臨時載板的制備是工藝的基礎。選用玻璃載板的優勢在于其透明性——當芯片以正面朝下的方式貼裝時,光學對準系統可通過載板直接觀測芯片與基板的標記,實現亞微米級的貼裝精度。這種“所見即所得”的對準方式,對后續互連的可靠性至關重要。臨時膠黏劑層的應用則暗含巧思:熱釋膠帶通過溫度控制實現分層,既保證了貼裝階段的粘附力,又避免了固化后難以剝離的問題。不過,膠帶的表面粗糙度曾是技術瓶頸——在顯示屏等對表面平整度要求極高的應用中,需額外引入平面化層以消除粗糙度對光刻工藝的影響,這體現了工藝對不同應用場景的適配能力。

芯片貼裝環節的核心是精度與效率的平衡。雙面紅外相機系統可同時檢測芯片與載板的對準標記,實現1μm級的貼裝精度。這一精度不僅滿足了細線寬互連的需求,更從根本上減少了后續工藝中的修正需求。值得注意的是,芯片厚度的控制(通常≤300μm)在此階段同樣關鍵——過厚的芯片易在壓縮成型時產生應力集中,導致偏移或翹曲,而過薄的芯片則可能因機械強度不足在貼裝過程中破損。

基板重構是FlexTrate工藝中最具創新性的步驟之一。選用PDMS(聚二甲基硅氧烷)作為成型材料,既利用了其柔性與生物相容性,又通過低溫固化(室溫24小時)顯著降低了芯片偏移的風險。壓縮成型過程中,特氟龍環的引入巧妙解決了基板尺寸控制的問題——通過調整環的高度與形狀,可精確控制重構基板的厚度與邊緣輪廓,這對后續多層金屬化的堆疊至關重要。實踐數據顯示,通過優化PDMS的固化參數與壓縮壓力,芯片偏移可控制在6μm以內,這一水平已能滿足大多數FHE應用的需求。

應力緩沖層的沉積是解決柔性基板與剛性金屬互連矛盾的關鍵。PDMS表面因臨時膠黏劑剝離產生的粗糙度,若直接進行光刻,易導致光刻膠開裂。通過化學氣相沉積(CVD)保形涂覆聚氯代對二甲苯(一種生物相容性聚合物),并在其上旋涂SU-8層,既實現了表面的平面化,又通過復合結構的應力緩沖作用,避免了金屬化層在柔性變形時的開裂。這一步驟的巧妙之處在于,它并未試圖“消除”柔性基板的特性,而是通過材料與結構的協同設計,讓剛性金屬互連“適應”基板的柔性變形。

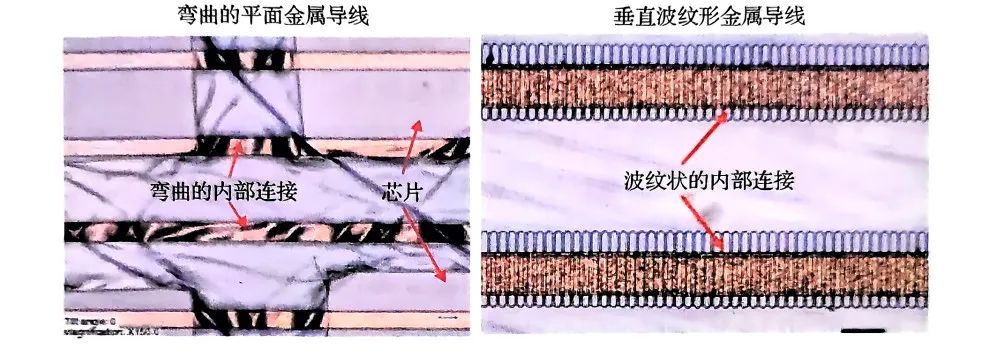

SU-8波紋結構的引入,則是針對金屬導線在柔性基板上易彎曲問題的創新解決方案。當PDMS從第二層載板剝離時,其因粘附力產生的拉伸應力會突然釋放,導致金屬導線承受壓縮應力。傳統長導線在此場景下易發生彎曲甚至斷裂,而通過將長導線分解為垂直波紋的短段,有效縮短了導線的有效長度,將臨界彎曲應力提升了數倍。實驗表明,這種波紋結構可使彎曲振幅降低5倍,顯著提高了導線的機械可靠性。這一設計思想,本質上是通過“預變形”抵消后續應力,體現了對材料力學特性的深刻理解。

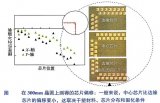

RDL(再分布層)制造環節,FlexTrate展現了其在高密度互連上的技術優勢。通過半加成電鍍(SAP)工藝,結合防反射層與基板感知掩模技術,已實現40μm節距互連,并探索了10μm以下節距的可能性。兩層金屬化的設計(銅/鈦種子層+電鍍銅),配合SU-8介質層通孔,為復雜系統(如集成AI引擎的傳感器陣列)提供了足夠的布線資源。值得注意的是,這種高密度互連并非單純追求線寬的縮小,而是通過工藝優化(如電鍍參數調整、光刻膠選擇)在柔性基板上實現了傳統剛性封裝才具備的電氣性能。

鈍化與最終釋放步驟,則聚焦于FHE的長期可靠性。聚氯代對二甲苯的CVD沉積不僅增強了基板的生物相容性(這對可穿戴設備至關重要),更通過其致密結構阻擋了水分與腐蝕性離子的滲透。在此基礎上疊加氧化鋁或二氧化硅無機層,進一步提升了防潮性能。最終釋放時,通過精確控制熱釋膠帶的溫度(170℃),既保證了載板的順利剝離,又避免了高溫對已成型金屬互連的影響。

回顧整個工藝流程,FlexTrate的成功在于其對“柔性”與“高性能”矛盾的精準把握。通過材料選擇(如PDMS的柔性與SU-8的剛性)、結構設計(如波紋導線)、工藝創新(如細節距貼裝與應力緩沖層),該技術實現了在柔性基板上集成高密度、高性能異構芯粒的目標。對于FHE而言,這種工藝不僅提升了系統的集成度與柔韌性,更通過降低芯片間通信功耗(占系統總功耗的30%-40%),顯著優化了SWaP參數。

FlexTrate的應用

FlexTrate技術作為扇出晶圓級封裝在柔性電子領域的集大成者,其應用場景的拓展正深刻改變著多個行業的技術邊界。從消費級可穿戴設備到醫療植入物,從高密度顯示到環境監測,這項技術通過材料創新與工藝優化,將"柔性"與"高性能"的矛盾轉化為協同優勢,其應用實踐可歸納為五大方向,每個方向均體現了對傳統電子制造范式的突破。

在可折疊顯示領域,FlexTrate首次實現了毫米級彎曲半徑下的可靠運行。通過將市售InGaN LED與自研硅芯片集成于0.5mm厚基板,七段式顯示屏在1mm半徑折疊1000次后仍保持零分層、零性能衰減。這一成就得益于40μm節距垂直波紋互連的機械強化設計——波紋結構將金屬導線有效長度縮短至微米級,使臨界彎曲應力提升5倍,即便在極端變形時也能避免導線斷裂。更值得注意的是,LED與硅芯片的異構集成通過亞微米級對位精度實現,這種精度在柔性基板上達成,標志著封裝技術從"被動適配"向"主動設計"的轉型。

柔性無機uLED顯示器的突破則體現在材料與工藝的雙重創新。采用激光剝離(LLO)技術從藍寶石基板轉移GaN LED至FlexTrate基板,通過鎳鍍層緩沖應力,實現99%良率的單步轉移。200PPI像素密度在5mm彎曲半徑下仍保持穩定發光,證明該技術可同時滿足高分辨率與柔性的雙重需求。這一成果的意義不僅在于顯示性能的提升,更在于其構建了"剝離-轉移-集成"的全流程解決方案,為未來全彩柔性顯示的大規模生產奠定了工藝基礎。

無線大腦植入系統的開發則凸顯了FlexTrate在生物電子領域的潛力。系統集成無線供電線圈、二極管、電容陣列與LED,通過40μm節距互連實現無焊料集成,總厚度僅535μm,直徑20mm。在10mm耦合距離下,15%的功率傳輸效率雖低于剛性植入物,但5mm彎曲半徑下的千次循環測試證明其可靠性,這為光遺傳學等需要長期植入的醫療應用提供了新選擇。值得注意的是,該系統的成功依賴于PDMS基板的生物相容性與應力緩沖層的協同作用——聚氯代對二甲苯與SU-8的復合結構既阻擋了體液侵蝕,又緩解了金屬互連的應力集中。

個人環境監測器的案例則展示了FlexTrate在傳感器集成方面的優勢。通過將MEMS氣體傳感器與模數轉換器、藍牙模塊集成于同一基板,系統厚度控制在1mm以內,重量僅5g。關鍵技術創新在于聚合物保護層的引入,使傳感器良率從10%提升至90%,同時5V加熱器電壓下的300秒恢復時間與50秒響應時間,驗證了柔性基板對微熱管理的有效性。這種高度集成的系統設計,本質上是通過扇出工藝將分立元件轉化為"系統級芯片",為可穿戴設備的小型化提供了新范式。

最后,FlexsEMG多通道表面肌電系統的開發,揭示了FlexTrate在醫療監測領域的擴展能力。20通道金包銅電極以12mm間距排布,通過40μm互連與處理芯片連接,系統總重5g,卻能采集與商用Ag/AgCl電極相當的信號質量。8通道評估肌肉參數的能力,結合無線傳輸設計,使其在脊柱手術監測等場景中具有替代傳統有線系統的潛力。這一應用的突破點在于,通過垂直波紋互連與柔性基板的結合,解決了多電極陣列的信號完整性與機械柔性的矛盾。

縱觀這些應用,FlexTrate的核心價值在于其構建了"材料-工藝-設計"三位一體的創新體系:PDMS基板提供本質柔性,垂直波紋互連解決機械可靠性,細節距集成提升系統密度,而生物相容性涂層則拓展了應用邊界。

這種體系化的創新,不僅推動了柔性電子從"概念驗證"向"產品落地"的跨越,更預示著未來電子系統將更深度地融入人體與環境,實現真正的"人機物"三元共融。

-

芯片

+關注

關注

460文章

52567瀏覽量

441869 -

晶圓

+關注

關注

53文章

5174瀏覽量

129996 -

封裝技術

+關注

關注

12文章

579瀏覽量

68631

原文標題:采用扇出晶圓級封裝的柔性混合電子

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

采用扇出晶圓級封裝的柔性混合電子

采用扇出晶圓級封裝的柔性混合電子

評論