一、項目背景與痛點分析

在某食品包裝生產線中,核心控制設備采用歐姆龍C200HPLC,負責灌裝、封口、貼標等多工位協同作業。原系統通過RS485串口連接上位機(用于生產數據監控)和觸摸屏(用于現場參數設置),但隨著產能提升和工藝復雜化,傳統串口通訊暴露出以下問題:

通訊速率瓶頸

RS485最高波特率僅115.2Kbps,當需實時傳輸灌裝量、溫度、壓力等數百個模擬量數據時,畫面刷新延遲超過1秒,導致操作員無法及時響應異常。例如,當貼標工位出現標簽偏移時,上位機報警滯后,造成每分鐘約30件廢品。

多設備連接復雜性

原系統需通過串口服務器擴展連接,但每個擴展節點需獨立配置波特率、校驗位,且總節點數受限于RS485的32個設備上限。新增MES接口時,需停機重新布線并修改PLC程序,改造周期長達3天。

抗干擾能力弱

車間變頻器、電機等設備產生的電磁干擾常導致數據誤碼。據統計,每月因通訊中斷引發的停機時間達8小時,維護成本增加15%。

維護與擴展困難

串口鏈路需逐段排查故障,且無法遠程診斷。某次因通訊線纜老化導致全線停機,定位故障耗時6小時,直接損失超2萬元。

二、解決方案

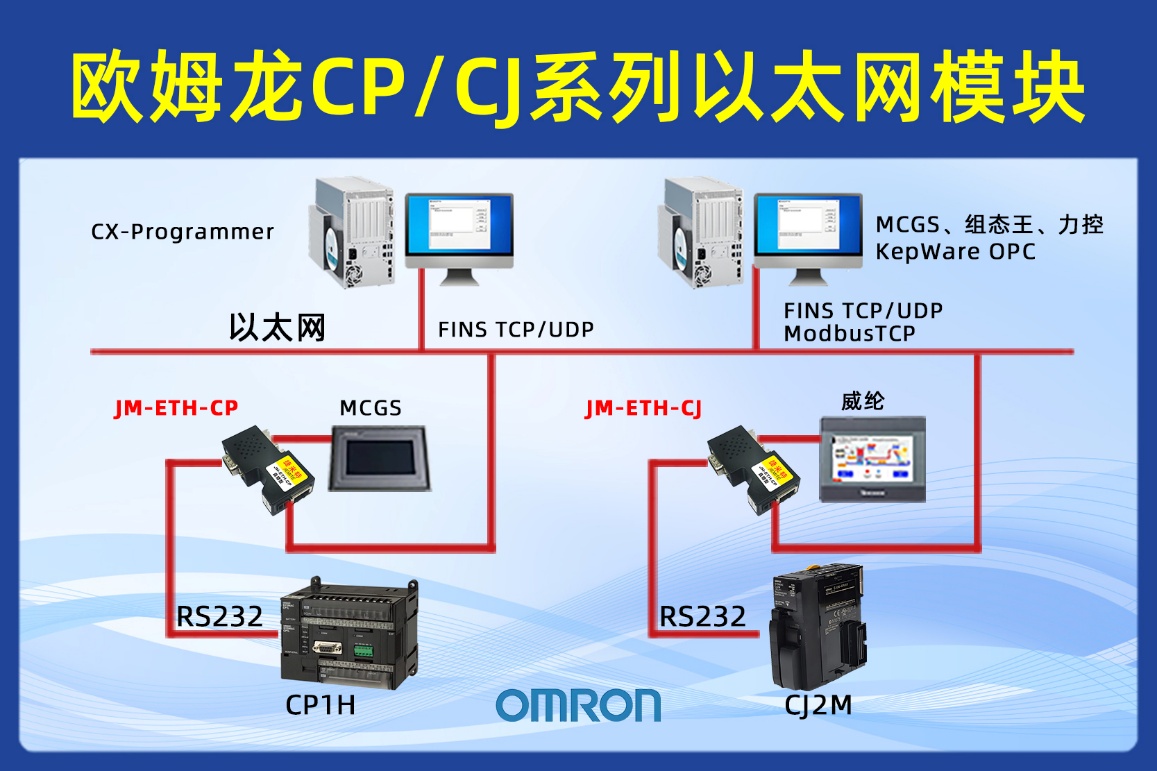

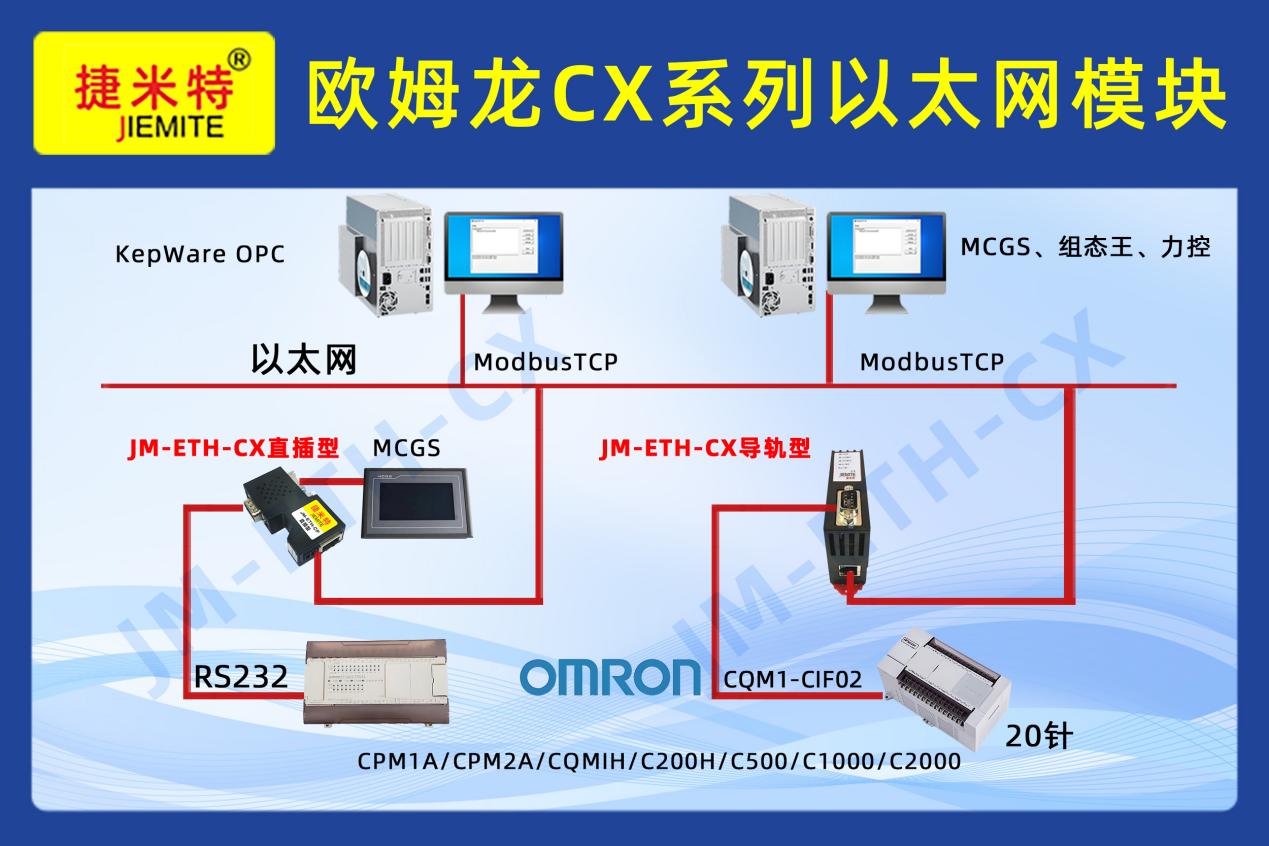

針對上述問題,采用遠創智控YC8000-CXZ以太網模塊進行改造。該模塊專為歐姆龍C200H等老型號PLC設計,支持串口轉以太網協議轉換,可同時連接上位機和觸摸屏,實現多設備高效通訊。

核心功能與優勢:

協議兼容性:集成ModbusTCP服務器和歐姆龍FINS協議,支持上位機(如組態王)和觸摸屏(如威綸通)同時接入。

即插即用:通過DB9接口直連C200H編程口,無需額外編程,自動匹配PLC串口參數(如波特率、數據位)。

遠程管理:支持Web界面配置IP地址、端口映射,可遠程升級固件,減少現場維護量。

抗干擾設計:工業級電磁兼容(EMC)認證,確保在惡劣環境下穩定運行。

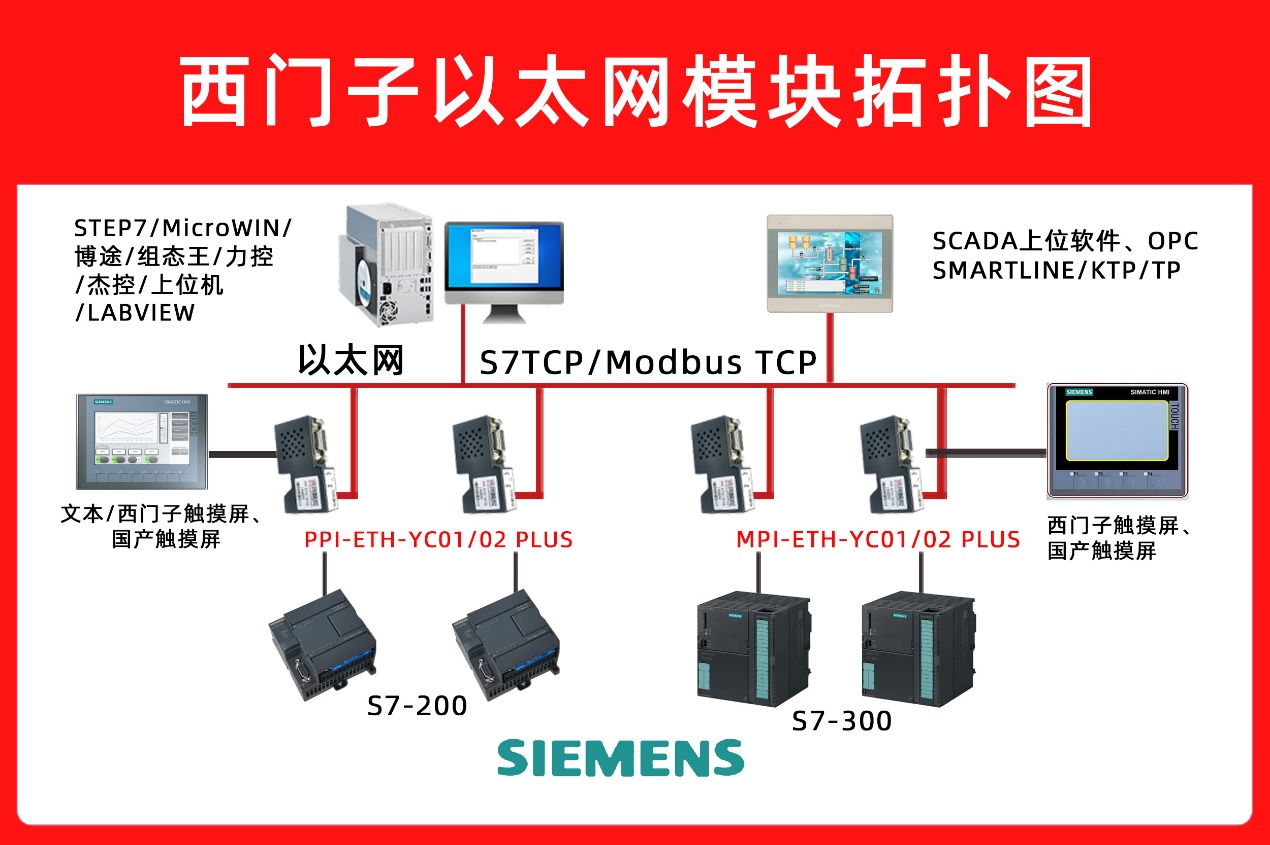

三、系統架構與硬件配置

1.硬件拓撲

PLC層:歐姆龍C200HCPU單元(型號C200H-CPU01-E),通過DB9接口連接YC8000-CXZ網關模塊,外接24VDC電源。

通訊層:模塊提供1個RJ45以太網接口,通過交換機同時連接上位機(IP:192.168.1.10)和觸摸屏(IP:192.168.1.20),構成星型網絡拓撲。

設備層:灌裝閥、封口機等執行機構通過PLC數字量輸出控制,壓力傳感器、溫度變送器等模擬量信號經C200H-AD001模塊采集。

2.模塊接線細節

電源連接:YC8000-CXZ的VCC/GND端子接入24VDC電源,采用RVV2×1.0mm2屏蔽線,與PLC電源隔離以減少干擾。

PLC通訊接口:DB9的2腳(RXD)接C200H的TXD,3腳(TXD)接C200H的RXD,5腳(GND)共地,使用RS485轉RS232轉換器實現電平匹配。

以太網接口:通過CAT-5e網線連接交換機,確保傳輸距離≤100米。若需延長,可級聯光纖收發器。

四、軟件配置與調試流程

1.YC8000-CXZ參數設置

IP地址配置:通過Web瀏覽器訪問網關模塊默認IP(192.168.1.178),修改為與上位機同網段(如192.168.1.150),子網掩碼255.255.255.0,網關192.168.1.1。

協議映射:在"ModbusTCP配置"中,將PLC的DM區(如DM100-DM199)映射到Modbus保持寄存器(地址40100-40199),支持FC3、FC16功能碼讀寫。

多設備連接:啟用"多客戶端模式",允許上位機(連接數8)和觸摸屏(連接數2)同時訪問,超時時間設置為2秒。

2.上位機與觸摸屏配置

組態王設置:

添加"歐姆龍FINS以太網"驅動,設置目標IP為192.168.1.150,端口9600,數據區映射DM100為"灌裝量設定值",DM150為"實際溫度

開發實時趨勢曲線,刷新率設置為200ms,報警閾值觸發時彈出對話框并記錄日志。

威綸通觸摸屏設置:

在EBPro軟件中選擇"歐姆龍HostLink"協議,PLC類型設為C200H,通訊參數與模塊一致(波特率9600,偶校驗)。

設計參數設置界面,關聯DM200(封口時間)、DM201(貼標速度)等寄存器,支持本地/遠程控制切換。

3.功能測試與優化

壓力數據傳輸測試:

通過模擬量模塊輸入4-20mA信號(對應0-1MPa壓力),上位機顯示值與實際值誤差≤0.02MPa,響應時間<200ms,滿足工藝要求。

多設備并發測試:

同時啟動上位機數據采集、觸摸屏參數修改和PLC邏輯運算,以太網流量峰值達3Mbps,未出現丟包或通訊中斷。

抗干擾驗證:

在變頻器旁運行電吹風模擬電磁干擾,以太網通訊誤碼率<0.01%,而RS485鏈路誤碼率高達1.2%。

五、實施效果與價值提升

性能指標優化

通訊延遲:從1.2秒降至150ms,報警響應速度提升8倍,廢品率下降60%。

數據吞吐量:以太網帶寬利用率僅15%,支持未來擴展至2000個數據點,無需硬件升級。

維護效率:通過Web界面可遠程診斷模塊狀態,故障定位時間從6小時縮短至15分鐘。

生產效益提升

產能提升:灌裝速度從60瓶/分鐘提高至90瓶/分鐘,年產能增加120萬件。

改造成本:總投入約8萬元,相比傳統串口擴展方案節省40%,投資回收期僅6個月。

系統擴展性

新增視覺檢測設備時,只需在交換機上增加網口,修改上位機配置文件,無需改動PLC程序,2小時內完成部署。

六、總結與技術價值

本案例通過YC8000-CXZ以太網模塊,將老舊的歐姆龍C200HPLC無縫接入工業以太網環境,徹底解決了傳統串口通訊在包裝機械中的痛點。其核心價值在于:

協議橋接能力:通過ModbusTCP和FINS協議的雙重支持,實現不同品牌設備的即插即用。

工業級可靠性:在-20℃至70℃寬溫環境下連續運行6個月無故障,平均無故障時間(MTBF)超過5萬小時。

智能化運維:支持SNMP協議接入工廠物聯網平臺,實現預防性維護,減少計劃外停機時間30%。

該方案為存量設備智能化改造提供了可復制的技術路徑,尤其適用于食品、日化等對穩定性和擴展性要求高的行業。未來可進一步集成邊緣計算功能,實現本地數據預處理,減輕云端負載。

有什么技術問題請與付工留言交流

審核編輯 黃宇

-

以太網

+關注

關注

41文章

5684瀏覽量

176251 -

plc

+關注

關注

5037文章

13962瀏覽量

475129 -

歐姆龍

+關注

關注

3文章

394瀏覽量

66316

發布評論請先 登錄

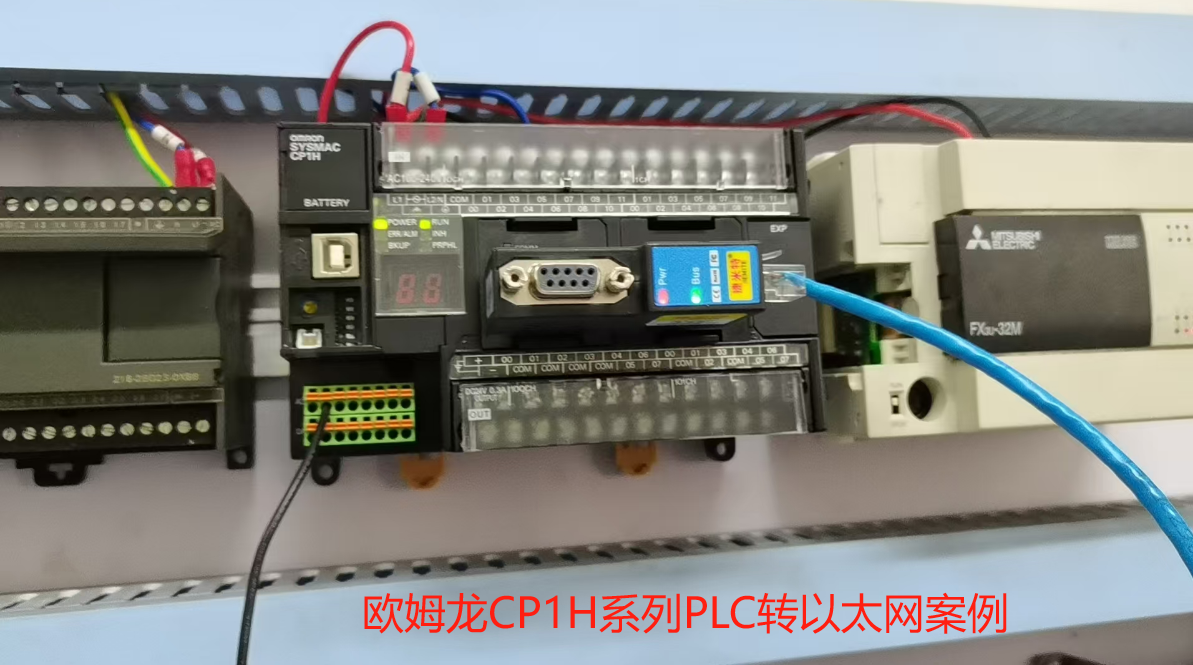

歐姆龍PLC CP1E以太網模塊與上位機、觸摸屏通訊配置案例

歐姆龍PLC CP1L通過以太網模塊與上位機通訊配置案例

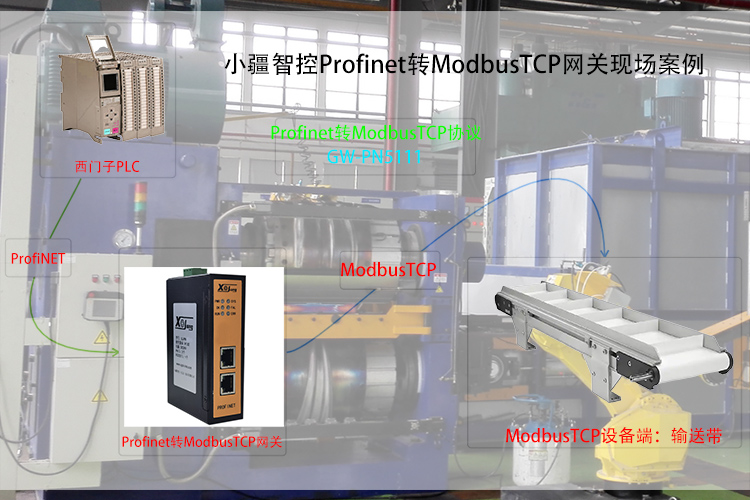

熱收縮包裝機的‘通信翻譯官’:Profinet轉Modbus TCP網關革新來襲

包裝設備跨系統兼容:Profinet轉Modbus TCP的熱收縮包裝機改造方案

PLC 以太網通訊模塊助力歐姆龍PLC突破傳統,邁向以太網

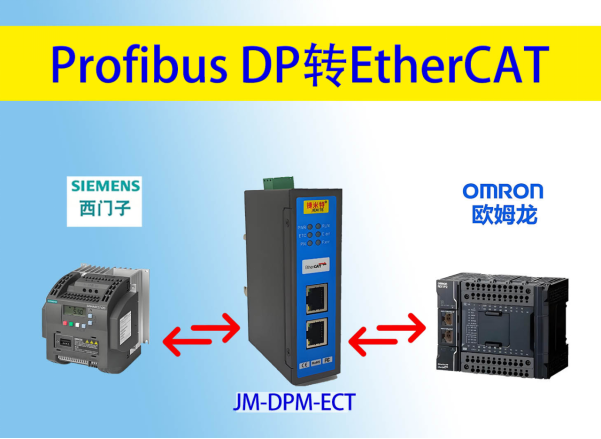

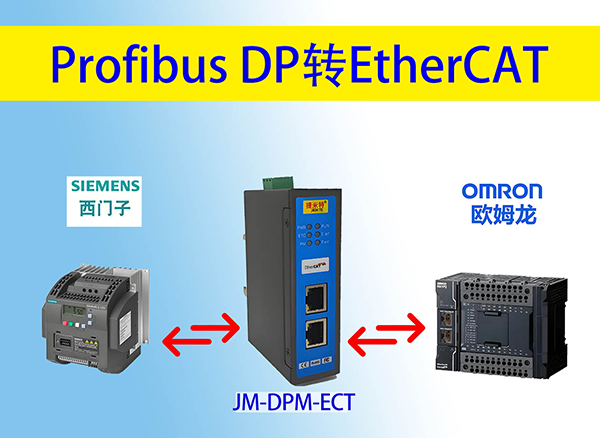

基于 Profibus DP 轉 EtherCAT 網關,實現歐姆龍 PLC 與西門子變頻器通訊的成功范例解讀

歐姆龍C200H借助PLC轉以太網模塊實現包裝機械多設備高效通訊案例

歐姆龍C200H借助PLC轉以太網模塊實現包裝機械多設備高效通訊案例

評論