摘要:本文針對超薄晶圓切割過程中 TTV 均勻性控制難題,研究晶圓切割深度動態補償的智能決策模型與 TTV 預測控制方法。分析影響切割深度與 TTV 的關鍵因素,闡述智能決策模型的構建思路及 TTV 預測控制原理,為實現晶圓高質量切割提供理論與技術參考。

一、引言

在半導體制造技術不斷進步的背景下,超薄晶圓的應用愈發廣泛,其切割工藝的精度要求也日益嚴苛。切割深度的精準控制對保障晶圓 TTV 均勻性至關重要,傳統控制方法難以應對復雜多變的切割工況。基于智能決策模型的切割深度動態補償與 TTV 預測控制,成為提升晶圓切割質量的關鍵技術,相關研究對推動半導體制造產業發展具有重要價值。

二、影響切割深度與 TTV 的關鍵因素

(一)設備與工藝參數

切割設備的主軸轉速、進給速度、切割刀具磨損程度等直接影響切割深度。主軸轉速不穩定會導致切割力波動,進給速度不當易造成切割熱累積,刀具磨損則改變刀刃形狀,這些因素均會使切割深度出現偏差,進而影響 TTV 均勻性。

(二)晶圓材料特性

不同類型的晶圓材料,其硬度、熱膨脹系數、內部應力分布等特性存在差異。在切割過程中,材料特性會影響切割力大小、切割熱產生以及材料去除方式,致使切割深度難以穩定控制,最終影響 TTV。

三、智能決策模型的構建

(一)數據采集與預處理

利用多種傳感器實時采集切割過程中的設備參數、工藝參數以及晶圓狀態數據,如切割力、溫度、刀具振動等。對采集到的原始數據進行清洗、降噪與歸一化處理,消除數據中的異常值與干擾因素,為模型訓練提供高質量數據。

(二)模型架構設計

采用深度學習算法,如卷積神經網絡(CNN)與長短期記憶網絡(LSTM)相結合的架構。CNN 用于提取數據中的空間特征,捕捉切割參數與晶圓狀態之間的局部關聯;LSTM 則處理時間序列數據,分析切割過程中參數變化的時間依賴關系,從而實現對切割深度動態補償決策的智能判斷。

四、TTV 預測控制方法

(一)預測模型建立

基于歷史切割數據與對應的 TTV 測量結果,運用機器學習算法,如隨機森林、支持向量回歸等,構建 TTV 預測模型。通過對大量數據的學習,挖掘切割過程參數與 TTV 之間的潛在映射關系,實現對 TTV 的準確預測。

(二)閉環控制策略

將 TTV 預測結果與設定的目標值進行對比,若預測 TTV 超出允許范圍,智能決策模型根據偏差情況生成切割深度動態補償指令,調整切割設備參數,形成 “數據采集 - TTV 預測 - 決策補償 - 效果反饋” 的閉環控制流程,實現對 TTV 的有效控制。

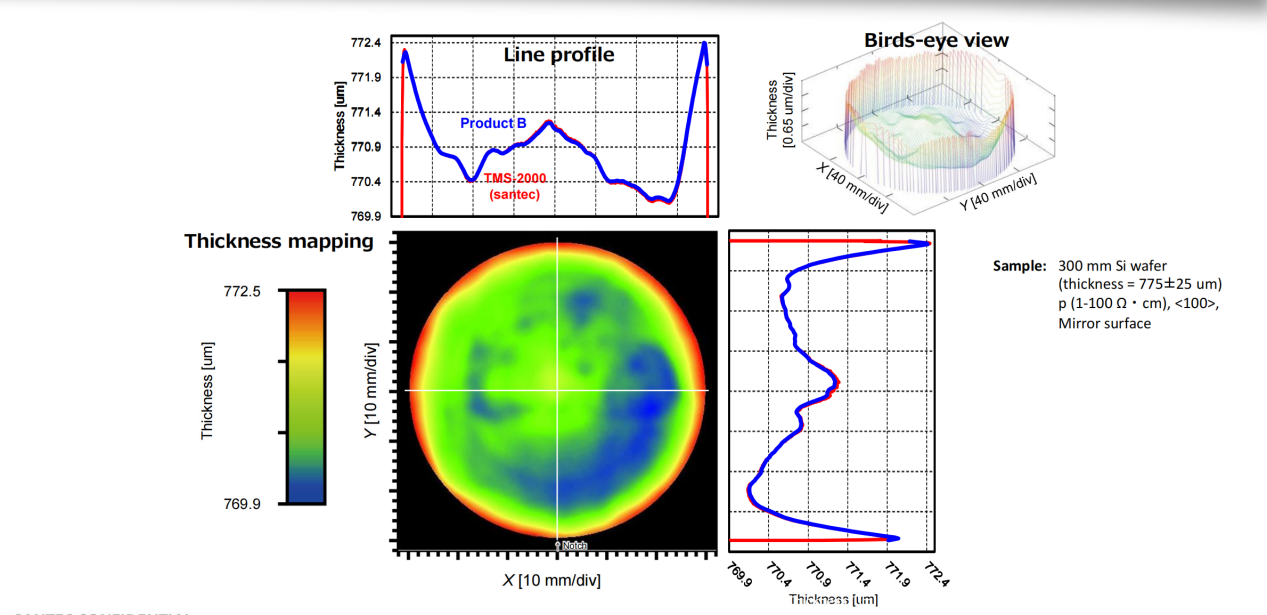

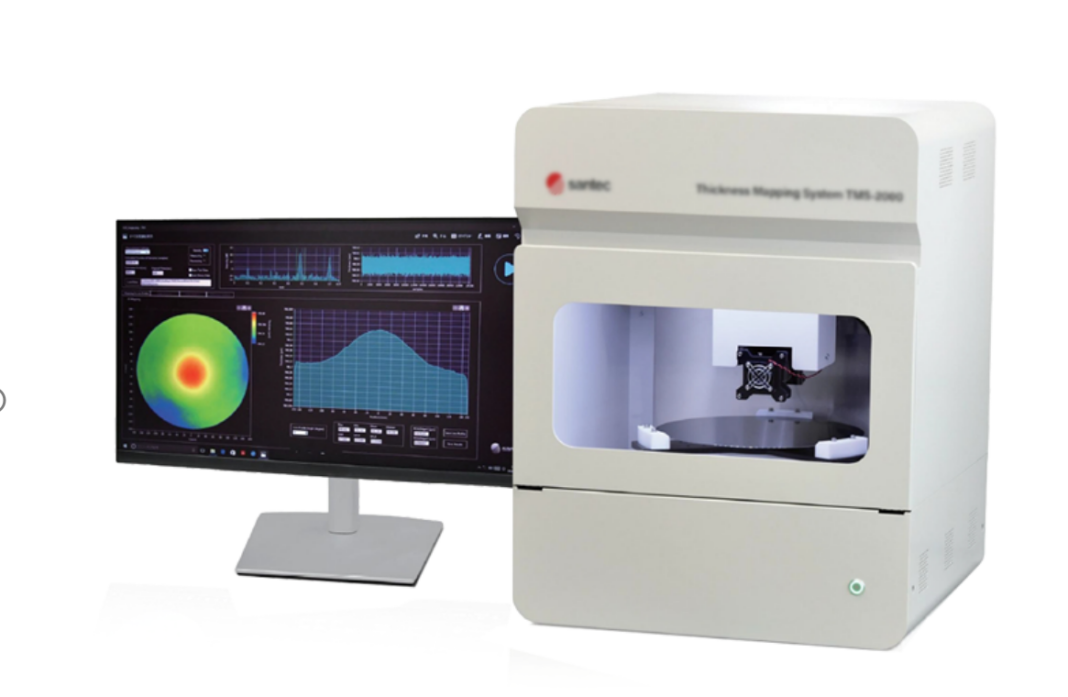

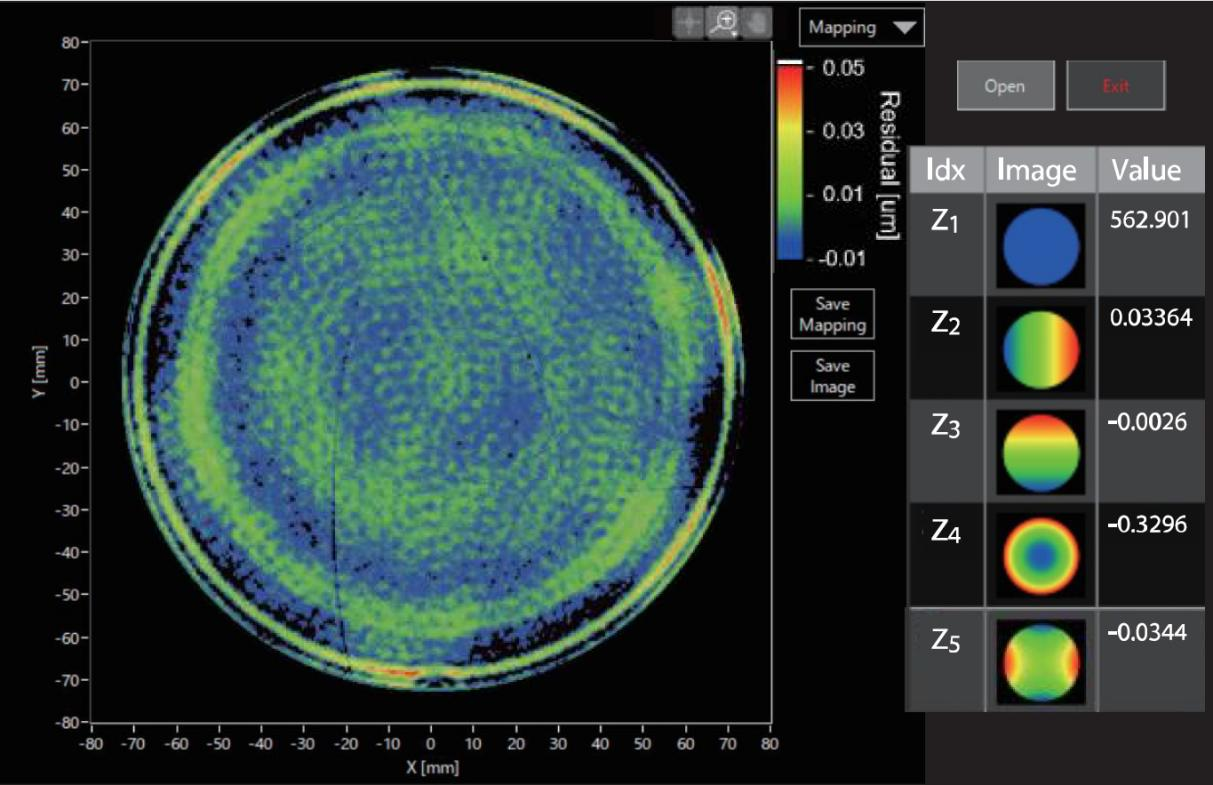

高通量晶圓測厚系統運用第三代掃頻OCT技術,精準攻克晶圓/晶片厚度TTV重復精度不穩定難題,重復精度達3nm以下。針對行業厚度測量結果不一致的痛點,經不同時段測量驗證,保障再現精度可靠。?

我們的數據和WAFERSIGHT2的數據測量對比,進一步驗證了真值的再現性:

(以上為新啟航實測樣品數據結果)

該系統基于第三代可調諧掃頻激光技術,相較傳統雙探頭對射掃描,可一次完成所有平面度及厚度參數測量。其創新掃描原理極大提升材料兼容性,從輕摻到重摻P型硅,到碳化硅、藍寶石、玻璃等多種晶圓材料均適用:?

對重摻型硅,可精準探測強吸收晶圓前后表面;?

點掃描第三代掃頻激光技術,有效抵御光譜串擾,勝任粗糙晶圓表面測量;?

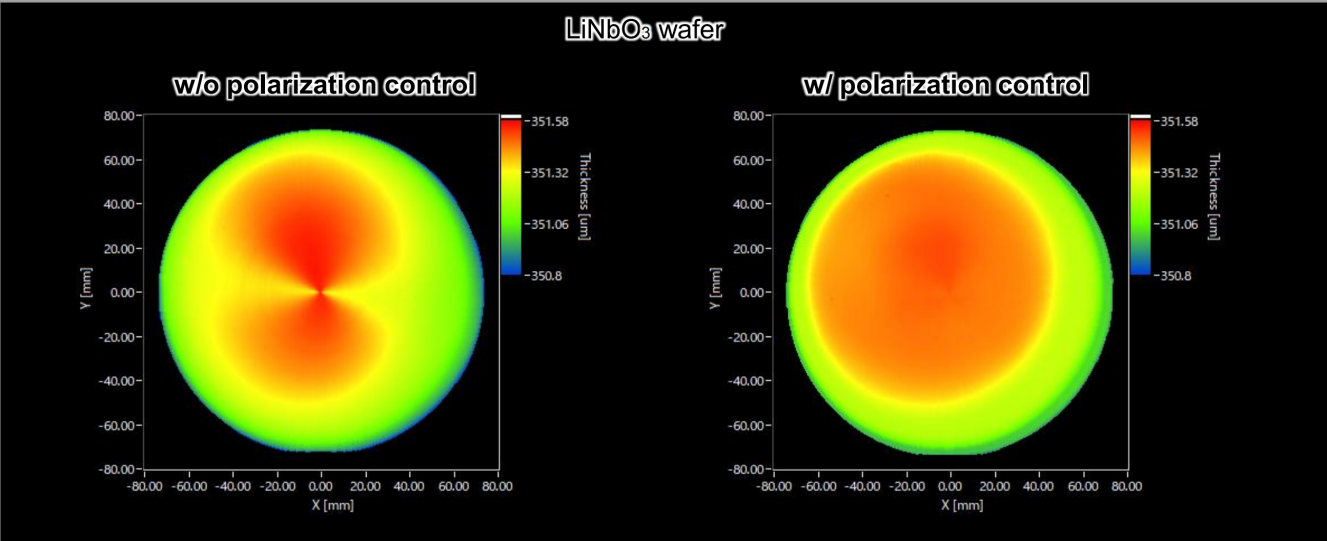

通過偏振效應補償,增強低反射碳化硅、鈮酸鋰晶圓測量信噪比;

(以上為新啟航實測樣品數據結果)

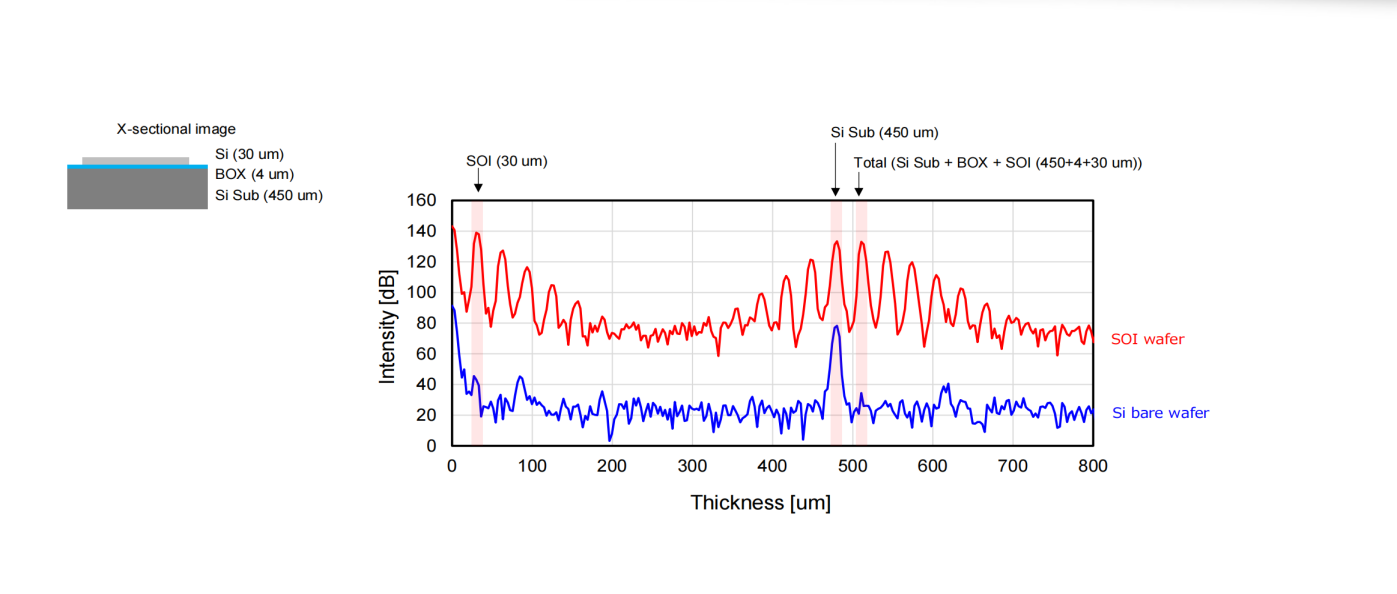

支持絕緣體上硅和MEMS多層結構測量,覆蓋μm級到數百μm級厚度范圍,還可測量薄至4μm、精度達1nm的薄膜。

(以上為新啟航實測樣品數據結果)

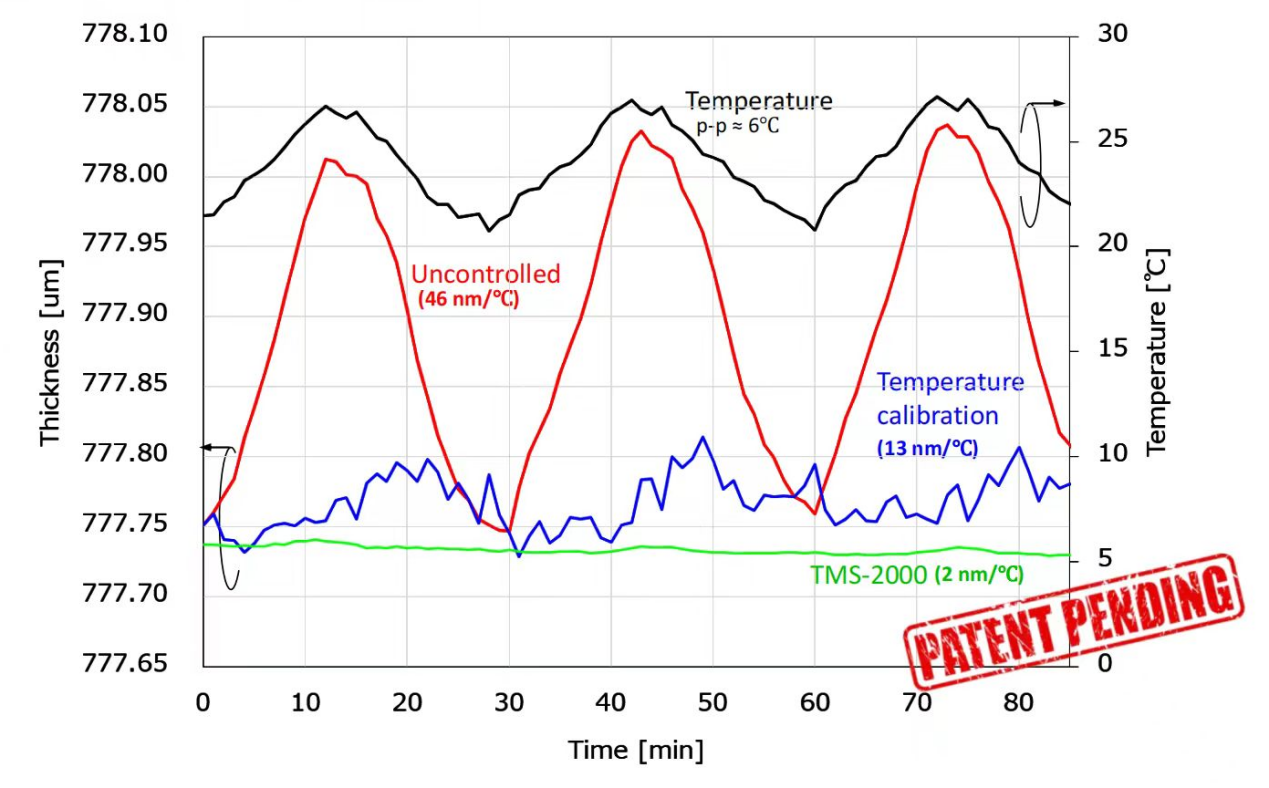

此外,可調諧掃頻激光具備出色的“溫漂”處理能力,在極端環境中抗干擾性強,顯著提升重復測量穩定性。

(以上為新啟航實測樣品數據結果)

系統采用第三代高速掃頻可調諧激光器,擺脫傳統SLD光源對“主動式減震平臺”的依賴,憑借卓越抗干擾性實現小型化設計,還能與EFEM系統集成,滿足產線自動化測量需求。運動控制靈活,適配2-12英寸方片和圓片測量。

-

半導體

+關注

關注

335文章

28967瀏覽量

238860 -

晶圓

+關注

關注

53文章

5172瀏覽量

129974

發布評論請先 登錄

晶圓切割深度動態補償的智能決策模型與 TTV 預測控制

晶圓切割深度動態補償的智能決策模型與 TTV 預測控制

評論