在廣東制造業快速向“智造”轉型的大背景下,珠海盈致科技依靠其獨立研發的SiMDA-MES系統,已經嶄露頭角,成為推動企業生產管理走向數字化的關鍵動力。該系統以“全鏈路數據驅動+行業場景深耕”作為其核心思想,為超過200家制造業企業提供了轉型的動力,從而實現了生產效率在30%-150%之間的飛躍式提升。

一、技術基礎:由數據推動的智能生產

整個場景的數據都是連貫的

珠海盈致MES系統能夠與PLC、傳感器、RFID等超過200種的工業協議實現無縫連接,其獨特的SiMDA-SCADA數據引擎具有每秒處理超過10萬點位實時數據流的能力。在注塑產業的應用實踐中,該系統能夠通過實時監測模具的溫度和壓力參數,成功地將設備的使用效率提高到了92%以上,同時也將廢品率減少了33%。

AI為決策提供了智能化的能力

該系統整合了機器學習算法,能夠在30分鐘前預測產品質量的偏差,并自動進行工藝參數的優化。在一個具體的電子企業案例研究中,我們發現能耗優化模型成功地將能源消耗降低了17%,同時故障停機時間也減少了42%。

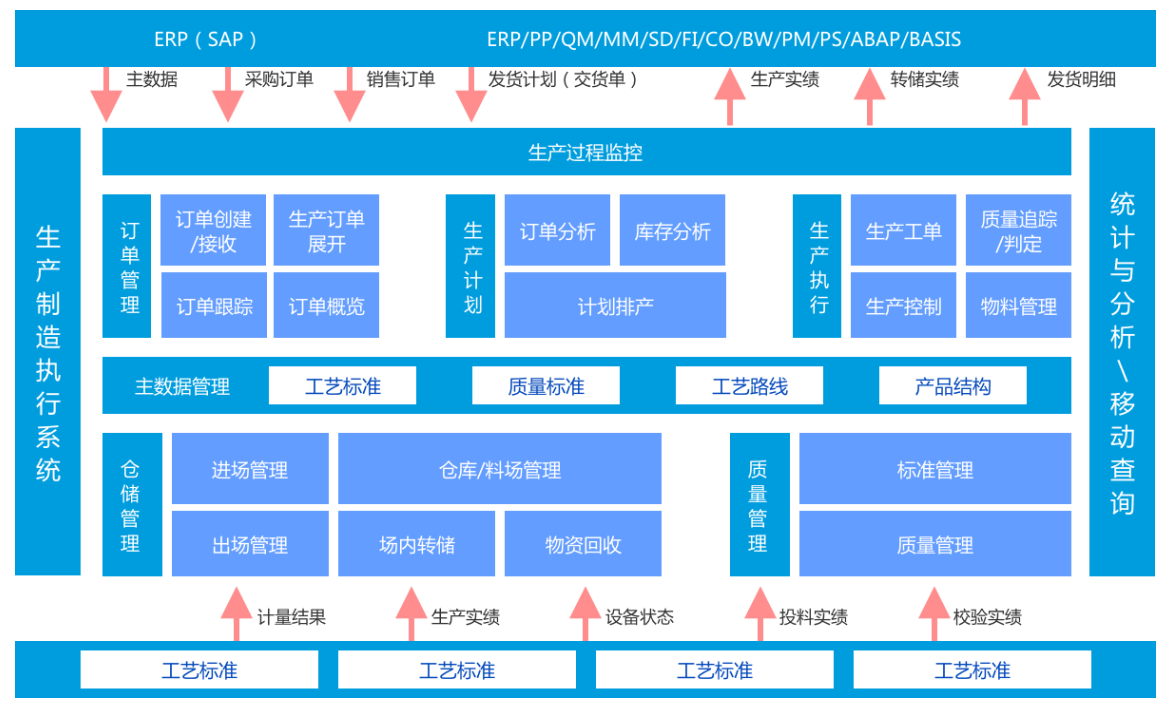

具備生態整合的能力

該系統支持與ERP、WMS等其他系統進行深度的兼容性,能夠滿足公有云、私有云以及混合部署的各種需求。在粵港澳大灣區的示范基地里,該系統采用了跨企業合作的方式來智能地分配訂單,從而使得倉儲的成本減少了27%。

二、行業賦能:精準地實現千企千面的落地

在電子制造領域,特別是針對SMT貼片工藝,我們通過監測拋料率和設備健康預警機制,成功地將全球連接器企業的良品率從67%提升到了99%,同時還實現了人力成本的27%降低。

在汽車零部件方面,我們采用了集成的機器視覺質量檢測技術,以實時監控焊接電流的波動,并確保關鍵零部件的尺寸公差精確地控制在±0.02mm范圍內。

在新能源和綠色制造領域,我們已經建立了一個電池生產的完整追溯系統,其中碳足跡追蹤模塊能夠實現每年減少120噸的排放量,從而推進ESG戰略的實施。

三、創新服務:解決交付和運營中的問題

珠海盈致成功地突破了傳統MES服務提供商過于注重交付而忽視運營的思維模式:

模塊化的靈活部署:企業可以根據需求分階段啟用功能,標準場景最快可以在7天內上線,中小企業可以通過輕量化工具(例如移動掃碼報工)來降低投入門檻。

場景化的持續優化:技術團隊依據生產數據提出了一系列工藝改進建議,比如優化空壓機的運行策略,以實現每年減少120噸的排放。

生態知識的共享:與設備供應商合作建立行業解決方案數據庫,醫藥公司通過批次管理模塊獲得GMP認證,從而使質量合規性提高了50%。

四、未來的發展方向:從制造工廠到整個產業鏈的合作智慧構建

珠海盈致正在努力將MES系統升級為智能決策中樞+產業鏈的協同平臺:

在數字孿生車間中,3D技術能夠可視化地恢復設備的狀態,并且其遠程診斷的準確性高達92%;

企業間的資源合作:將堅士制鎖、紫翔電子等上下游企業連接起來,打造一個區域性的智能制造生態環境;

通過SaaS化云部署的低代碼普惠轉型,中小企業得以實現“按需采購”。某印刷企業在45天內完成了設備改造,從而將設備綜合效率(OEE)從65%提升到了89%。

珠海盈致MES系統利用技術滲透、深入場景研究和生態合作,為廣東的制造業帶來了實現數字化轉型的“黃金鑰匙”。隨著江門金羚日用等企業推出該系統,預測到2025年,生產效率將增長35%,運營成本將下降20%9。這套以數據驅動的智能引擎,正在加速大灣區從“制造”向“智造”轉變的新時代!

審核編輯 黃宇

-

AI

+關注

關注

88文章

35217瀏覽量

280396 -

MES

+關注

關注

5文章

1084瀏覽量

31118

發布評論請先 登錄

電子制造企業如何通過MES系統應用實現智能制造升級?

智能制造標準化新范式能否通過MES SOP系統實現突破?珠海盈致

珠海盈致MES系統何以成為制造業數字化轉型的智能引擎?

如何用MES系統實現生產異常10分鐘快速響應

智芯mes制造系統解決方案助力智能工廠升級,生產效率提升30%+

珠海盈致MES系統破數據孤島,驅動廣東制造智造升級

珠海盈致MES系統破數據孤島,驅動廣東制造智造升級

評論