在智能制造時代,生產異常響應速度直接影響交付周期與運營成本。研究表明,若能在異常發生后的10分鐘內介入處理,可避免80%以上的次生損失。珠海盈致通過MES系統構建的異常響應機制,正在重塑電子制造行業的應急標準。

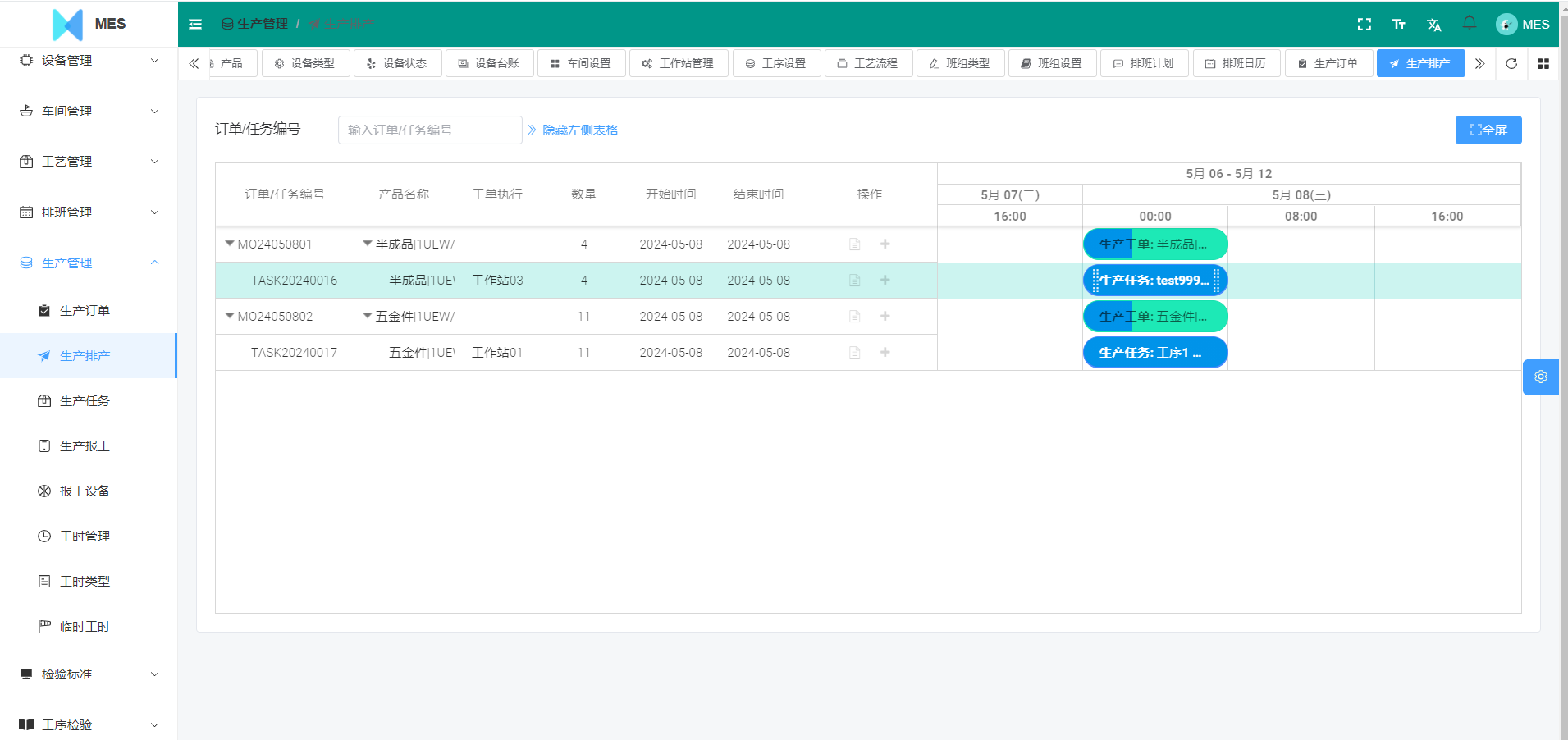

添加圖片注釋,不超過 140 字(可選)

一、生產異常的"致命代價"

傳統生產模式存在三大響應盲區:

1.人工巡檢滯后:平均每2小時才能發現異常

2.信息孤島效應:品質、設備、生產部門數據割裂

3.決策鏈條冗長:從發現到處理平均耗時47分鐘

二、MES系統的"神經中樞"作用

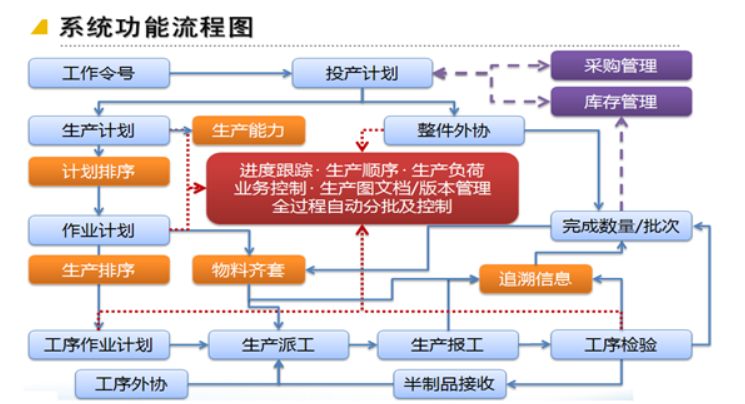

MES系統通過三層架構實現異常快速響應:

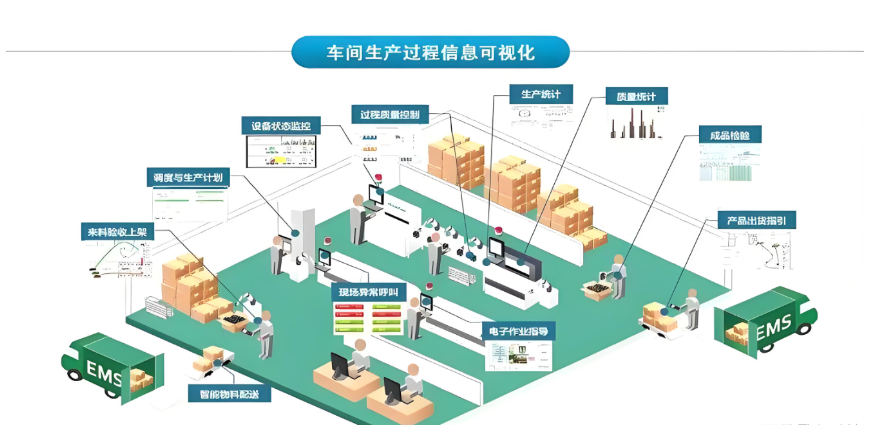

--平臺層:構建數字孿生模型,實時映射產線狀態

其核心價值體現在:

--毫秒級數據采集:比傳統SCADA系統快5-8倍

--智能模式識別:通過機器學習建立正常工況模型

--自動觸發機制:異常發生時自動推送預警至責任人

三、珠海盈致的"10分鐘響應鏈"

作為高端電子組件制造商,珠海盈致通過MES系統打造了"感知-決策-行動"的閉環:

1.異常感知階段(0-2分鐘)

--設備停機自動觸發紅色預警

--關鍵參數超規立即啟動聲光報警

--質量檢測NG超閾值推送微信通知

2.智能診斷階段(3-5分鐘)

--系統自動調取歷史數據比對

--AI算法預測影響范圍

--推送預設處理方案(含SOP指導)

3.協同處置階段(6-10分鐘)

--安燈系統呼叫相關崗位支援

--視頻會議系統遠程專家會診

--移動端審批異常處理方案

實測數據顯示,該機制使設備故障恢復時間縮短62%,質量異常批次減少45%。

四、關鍵成功要素解析

要實現10分鐘響應目標,需重點關注:

1.數據治理體系:建立統一的數據字典與采集標準

2.預警分級機制:按緊急程度設置三級響應流程

3.人機協同界面:開發移動端異常處理工作臺

4.持續改進機制:建立異常案例庫與根因分析模型

珠海盈致通過持續優化,已將平均響應時間從18分鐘壓縮至9分12秒,達到行業領先水平。

五、未來進化方向

隨著工業4.0技術演進,MES系統異常響應將呈現三大趨勢:

1.預測性維護:通過數字孿生提前預判異常

2.AR輔助排故:遠程專家通過AR眼鏡指導現場操作

3.自主決策系統:AI自動執行簡單異常處理

珠海盈致正在試點AI驅動的異常自修復系統,目標實現80%簡單異常的自動閉環處理。

速度決定生存

在智能制造的競技場,MES系統正在重新定義生產異常的響應規則。珠海盈致的實踐表明,通過構建數據驅動的響應機制,不僅能在10分鐘內控制異常擴散,更能形成持續改進的管理閉環。當每一秒都能轉化為價值,制造企業將真正獲得數字化轉型的免疫力。

審核編輯 黃宇

-

MES

+關注

關注

5文章

1040瀏覽量

30697

發布評論請先 登錄

AGV通信第3期 AGV集群智能應急響應系統:從故障感知到快速恢復

揭秘工業黑科技!mes系統如何玩轉智能工廠?生產mes系統有哪些功能

企業生產過程管理和數據采集用什么MES系統?MES生產執行管理系統解決方案

可與MES系統集成的數據采集監控平臺

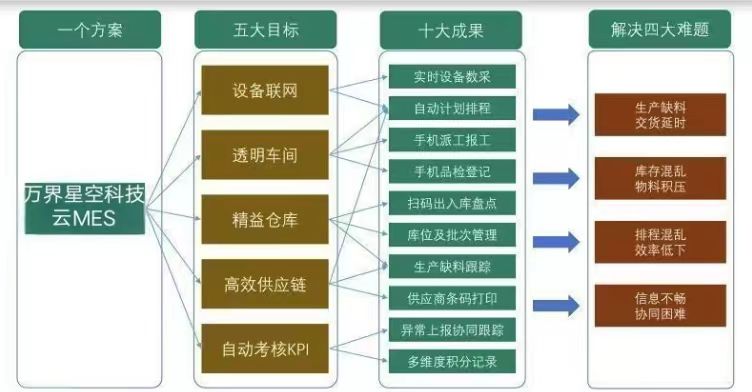

萬界星空科技定制化MES系統,實現數字化生產

如何用MES系統實現生產異常10分鐘快速響應

如何用MES系統實現生產異常10分鐘快速響應

評論