文章來源:老千和他的朋友們

原文作者:孫千

本文介紹了掃描電鏡在微納加工中應用的研究回顧。

本文是A. N. BROERS關于掃描電鏡在微納加工中應用的研究回顧,重點記錄了他從1960年代開始參與電子束加工技術開發的歷程。文章詳細記錄了EBL技術從概念萌芽到工業應用的完整發展歷程,為理解現代電子束光刻技術的原理、局限性和發展方向提供了寶貴的歷史視角和技術洞察。

我于1960年從澳大利亞來到劍橋,希望跟著馬丁·賴爾研究射電天文學。初抵劍橋,馬丁·賴爾熱情地接待了我,但他坦言其團隊剛剛完成新射電望遠鏡的建造,未來幾年的工作重心將轉向理論研究。

聽從他的建議,我轉而在工程系尋找機會,卻被告知需要先完成二等學位課程。當時的劍橋對于牛津以外院校學位的認可度仍然有限。回望這段重返本科求學的時光,我深感獲益良多——這一年不僅讓我能夠專心學業,更讓我盡情享受了唱歌、帆船、滑雪和網球等豐富多彩的課外生活。

1961年,我順利完成二等學位課程,開始師從查爾斯·奧特利(Charles Oatley),研究對象從望遠鏡轉向了電子顯微鏡。我的任務是接手由加里·斯圖爾特設計并已投入運行的SEM系統。第一年行將結束時,由于奧特利教授事務繁重,比爾·尼克松接任我的導師。

這正值SEM發展的關鍵時期。加里·斯圖爾特(Garry Stewart)已轉入劍橋儀器公司(CIC),正主導首臺商業化儀器的研制工作。按照他的指導,我的首要任務是利用他的SEM拍攝立體圖像,以滿足他在研究離子刻蝕表面形貌時對觀測特征高度信息的需求。

毫不意外地,劍橋儀器公司開發的這款儀器被命名為Stereoscan,因為加里正是該項目的首席工程師。憑借工程系深厚的專業積淀,Stereoscan理所當然地成為了一款卓越的儀器,并在商業上取得了巨大成功。我深感榮幸能夠參與這一歷程,因為用于推廣首批儀器的部分圖像,正是我在Scroope House的SEM上親手獲得的。

1在劍橋:電子束加工研究

我于1962年開始涉足SEM電子束加工領域的研究工作。第一項工作的靈感源于我在評估離子轟擊表面精細結構異常現象時的深入思考。通過這一創新工藝,我得以制造出比傳統方法更為精細的基礎金屬結構,由此開啟了將新興集成電子器件微型化程度推向光刻技術極限之外的無限可能。

盡管直到20世紀70年代末我們才開始廣泛使用"納米"這一前綴,但這些結構完全當得起納米結構的稱謂。1965年博士畢業后,我在紐約IBM研究實驗室繼續深化這項研究,最終成功制造出尺寸僅為幾納米的超精細結構。彼時,電子束系統已在半導體工業中得到廣泛應用,不僅用于制作光學相機掩模,更為未來幾代設備的開發奠定了技術基礎。

SEM在原位研究方面具有得天獨厚的優勢,因為樣品被置于鏡筒的末端,操作極為便利。這與TEM形成鮮明對比——后者將樣品放置在物鏡極靴之間,幾乎無法進行直接操作。查爾斯·奧特利在SEM發展的早期階段就敏銳地洞察到這一優勢,并提出了無需取出樣品即可用SEM檢查離子轟擊表面的創新實驗方案。

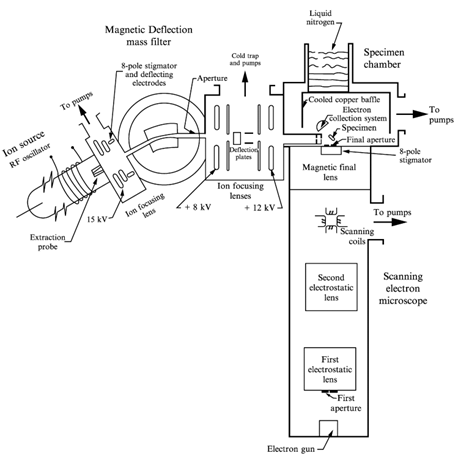

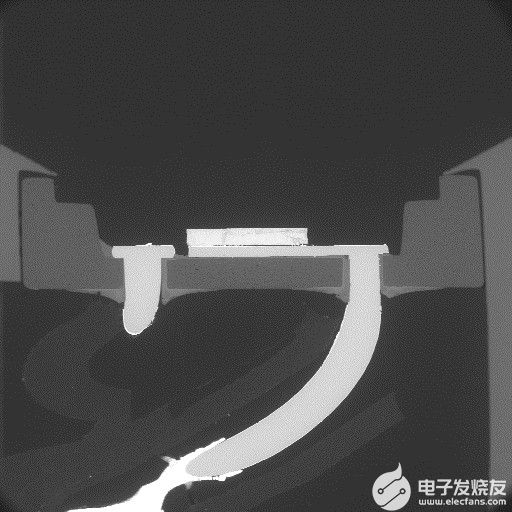

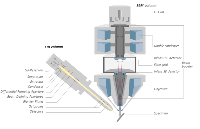

這套實驗裝置由加里·斯圖爾特于1959年精心組裝并投入使用,主要包括一臺SEM和一套將離子束精確聚焦到樣品上的系統。初代SEM配備三個靜電透鏡,束斑直徑約為30納米。離子束由射頻激發的離子源產生,經兩個靜電透鏡聚焦后照射樣品。束流位置可通過一組靜電偏轉板精確調節,在樣品處的照射直徑約為1毫米,電流密度達到幾毫安每平方厘米。實驗通常采用5千電子伏能量的氬離子,這一選擇基于物理濺射研究的需要,有意避免引入化學反應的復雜變量。

加里·斯圖爾特利用這套設備開展了大量開創性實驗,其中最具影響力的工作是對離子刻蝕表面錐體形成機制的深入闡釋。我于1961年接手這套設備時,幸運的是加里仍留在劍橋,能夠悉心指導我掌握這四個高達6英尺的電子設備機架、復雜精密的控制臺,以及SEM的電子鏡筒及其配套的離子探針系統。

圖1. SEM-離子探針系統,用于探索離子蝕刻樣品的表面并進行首次電子束微加工實驗。

系統改進與技術突破

使用該系統數月后,我決定實施一系列關鍵性技術改進。首先是將SEM的靜電透鏡全面替換為磁透鏡,以充分利用磁透鏡在降低像差方面的顯著優勢。其次是重新設計真空系統并安裝功率更大的新泵組,旨在大幅縮短抽氣時間并顯著改善樣品室的真空水平。第三是在離子束路徑中集成質量過濾器,以有效去除束流中的雜質成分。

正如肯·史密斯在SEM改裝過程中的經歷所示,這項改裝計劃的復雜程度遠超最初預期,歷時一年有余方告完成。

磁透鏡的設計在很大程度上借鑒了肯·史密斯和法比安·皮斯的先期研究成果,盡管考慮到安裝空間的限制,這個透鏡必須比他們的設計更加緊湊精巧,以便恰好安裝在原靜電透鏡的位置。這一設計最終被證明是極其成功的——新透鏡將束斑直徑從約30納米顯著縮小至10納米,幾乎達到了肯·史密斯理論公式預測的理想值。此外,這個磁透鏡相比其靜電前身在維護方面也更加便利。

磁過濾器的核心作用是從離子束中有效去除氧離子。這些氧離子會導致金屬表面在蝕刻過程中出現不規則的點蝕現象,這主要源于氧化物的非均勻形成,進而掩蓋了物理濺射過程產生的精細結構特征。這一問題在鋁材料加工中表現得尤為突出,通過安裝過濾器得到了根本性解決。由于過濾器的磁路設計巧妙地包圍了磁極,因此不會產生雜散磁場來干擾SEM中電子束的精確準直。

全新的真空系統將樣品更換的周期時間從40分鐘大幅縮減至不足10分鐘,同時將腔室內壓力降低了一個數量級以上,達到了低于10-6毫米汞柱(10-4Pa)的優異水平,這不僅顯著提高了實驗效率,更大幅提升了研究質量。

離子蝕刻表面研究與意外發現

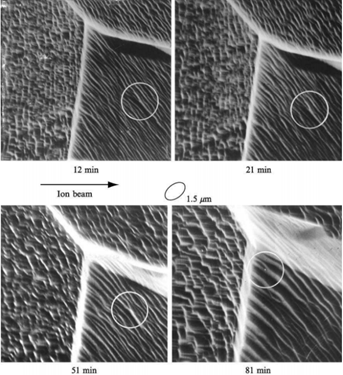

我利用這套經過全面改進的裝置深入探索了各種單晶金屬表面在離子蝕刻過程中的精細結構演變規律。通過系統追蹤表面在一系列連續蝕刻步驟中的漸進變化,我發現了一個顛覆既往認知的重要現象:在蝕刻單晶上觀察到的平行脊間距并非某個特征距離的固定倍數,而是隨著蝕刻過程的持續呈現出逐漸增大的動態變化。我進一步觀察到,蝕刻速率最低的表面會在持續蝕刻過程中自然顯現并逐漸占據主導地位。

圖2.鋁樣品在離子蝕刻的連續階段。

在這些實驗的進行過程中,我開始留意到一個引人深思的現象:SEM的電子束似乎在"污染"樣品表面,并顯著降低了被檢測區域的蝕刻速率。有時可以清晰觀察到與線掃描方向完全一致的脊狀結構,這些脊從對應掃描起始位置的區域向外延伸。這一現象的成因在于束流會在該位置短暫停留以從"回掃"狀態中恢復,而脊狀結構的形成則源于樣品在此處積累了相對較厚的污染物層,從而有效屏蔽了表面免受離子轟擊的影響。

為了驗證這一假設,我設計并實施了一個簡潔而關鍵的驗證實驗:讓電子束在一系列單線軌跡上掃描數秒鐘,以建立相對較厚的污染保護層,隨后對樣品進行約50納米深度的精確蝕刻,最后重新進行檢查觀察。正如理論預期,污染物確實選擇性地保護了表面,在束流掃描軌跡上形成了輪廓清晰的脊狀保護結構。

從意外發現到微加工技術突破

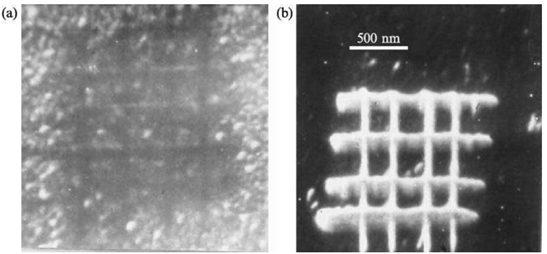

這些脊狀結構展現出的卓越清晰度讓我敏銳地意識到,這種技術在微加工領域具有巨大的應用潛力。我在Les Peters精心制備的樣品上重復了這一實驗——該樣品表面沉積了一層超薄金膜。在施加特定的污染圖案并完成蝕刻工藝后,當我重新啟動SEM進行觀察時,眼前的景象無疑構成了我整個研究生涯中最為激動人心的時刻之一:明亮的70納米寬、250納米厚的金屬導線與較暗的硅襯底表面形成了鮮明而完美的對比。

圖3. (a)寫在金膜頂部的污染圖案。(b)通過蝕刻未受保護的金膜形成的金線。

這一刻標志著從偶然發現向精密微加工技術的歷史性轉變,開啟了納米級結構制造的全新篇章。

污染工藝雖然能夠產生極高分辨率的精密結構,但其寫入速率相對緩慢,因為需要約1庫侖每平方厘米的電荷密度方能為金層提供充分保護。Bill Nixon敏銳地指出光刻膠應當具備更高的靈敏度,他憑借在業界的廣泛人脈幫助我獲得了當時的標準光刻膠——KPR(柯達光刻膠)。

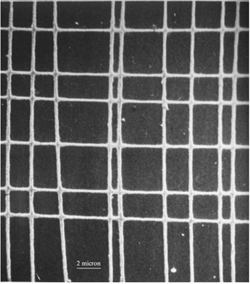

在精心設計并構建旋涂系統,深入學習光刻膠烘焙和顯影的工藝知識后,我使用KPR成功重現了實驗,制作出了0.25-0.5微米的精細線條結構。光刻膠僅需約10-4庫侖每平方厘米的極低劑量,這使其在制造復雜結構時更具實用價值,盡管分辨率不及污染或蒸汽抗蝕劑工藝。這一重大發現為微加工乃至后來的納米加工領域開辟了嶄新的技術路徑。

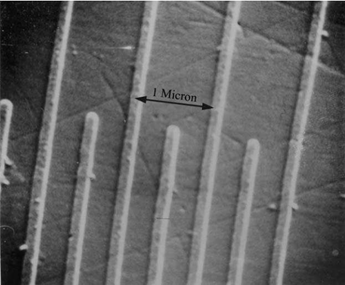

圖4.使用KPR負性光刻膠和離子刻蝕制備的金線。

這些開創性實驗首次證明了制造亞微米級有用結構的可行性,并表明電子束技術有望顯著突破60年代初集成電路組件的尺寸極限。當時的普遍觀點認為,器件尺寸將受限于光刻方法約1微米的分辨率瓶頸,而光刻被視為唯一可行的量產技術路線。

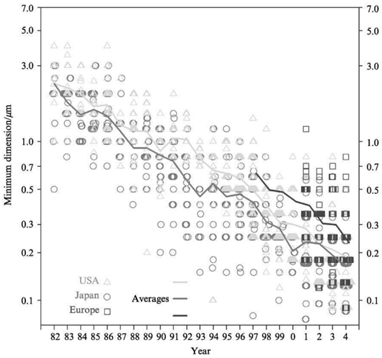

事實上,實現1微米尺寸幾乎用了20年時間(如圖5所示),這是因為諸多其他關鍵技術也必須同步改進,包括器件設計、材料沉積技術(外延薄膜、氧化物、硅化物等)以及將抗蝕劑圖案精確轉移至實際結構的各種工藝(離子注入、干法蝕刻、金屬化等)。

在劍橋完成這項工作后,IBM迅速采用電子束方法成功制造出單個1微米晶體管(Thornley和Hatzakis,1967年),這表明晶體管尺寸可以縮小至早期微電路器件尺寸的十分之一以下。大約在同一時期,Gordon Moore提出了著名的摩爾定律,準確預測了這一技術進步的實現速度。

圖5. IEEE國際固態電路會議(1982-2003年)報道的器件最小尺寸。

與今天的情況一樣,電子束方法的高成本和相對較低的處理速度阻礙了其在大規模制造中的廣泛應用。然而在實驗室環境中,這些方法在驗證新設計可行性方面展現出巨大價值,并且很快在掩模制作領域找到了用武之地。使用光學投影系統時,無需像掃描電子束那樣每次都重新生成器件圖案——它可以在幾分之一秒內完成復制。

盡管進行了大量的研究開發投入,特別是在IBM的持續努力下,電子束在晶圓直接曝光應用中的低產能和高成本問題始終未能根本解決。光學方法始終保持著更優的經濟性,現在已可擴展至0.1微米的精度水平。

電子束技術展現成本優勢的唯一應用場景,是那些快速交付周期的經濟效益能夠抵消高曝光成本的特殊情況。最重要的應用是光學投影掩模的制造,此外在某些邏輯電路設計中,快速周轉的重要性也證明了直接電子束曝光的合理性。對于科學探索中制造小于0.1微米結構的需求,電子束技術具有不可替代的獨特價值。

2IBM:電子束加工研究的延續

電子束抗蝕劑的極限分辨率

我在IBM的個人研究重點聚焦于確立電子束制造工藝的技術極限,并驗證這些工藝在制造實用器件方面的可行性。在成功開發六硼化鑭陰極(Broers, 1967)之后,我構建了一臺具有3納米束斑尺寸的全新SEM,并繼續深入研究Haller等人(1968)開發的聚甲基丙烯酸甲酯(PMMA)抗蝕劑。

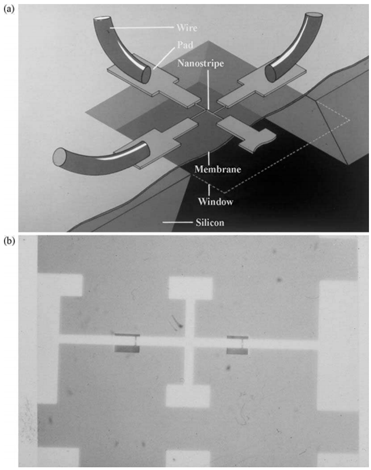

在此期間,我成功制造了多種創新器件,包括具有0.15微米寬金屬指狀電極的3.5-GHz聲表面波傳感器(圖6;Lean和Broers, 1970),以及尺寸僅為60納米的超導微橋。在此之前,所有器件都是在塊狀基底上制造的。1972年,我與Tom Sedgwick合作,開發了一種革命性的薄基底技術,從而有效消除了背散射電子的有害影響。

圖6.使用PMMA光刻膠和剝離工藝制備的3.5吉赫茲表面波轉換器

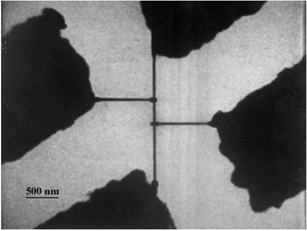

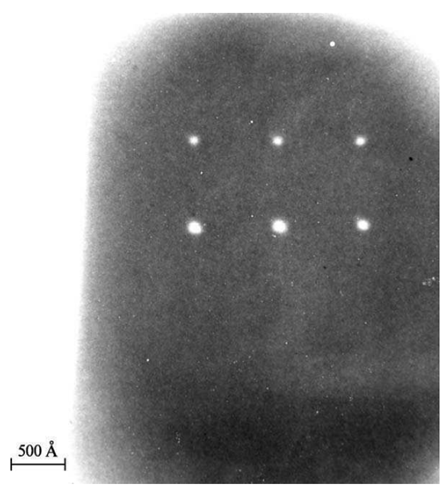

如圖7(a)所示,該基底采用覆蓋在硅晶片孔洞上的60納米厚Si3N4薄膜結構(Molzen等人,1978)。硅材料通過新開發的各向異性蝕刻技術被精確去除。圖7(b)展示了實際窗口基底的光學顯微照片。這種新基底的另一個重要優勢在于樣品可以通過透射電鏡進行檢查,其分辨率遠超SEM。圖8所示的TEM顯微照片清晰展現了四端子配置中的鈮納米橋,這種配置允許對納米結構的電流-電壓特性進行精確測定。

圖7. (a) Si3N4膜基底的示意圖,該基底允許在沒有背散射電子有害影響的情況下制造和檢查納米結構。接觸焊盤從膜區域延伸到塊體基底,可以在那里使用標準鍵合工藝為樣品提供電氣接觸。(b)裝有超導量子干涉器件的實際膜基底的光學顯微照片。

圖8.四端子構型鈮納米橋的透射電鏡照片。

在我前幾年構建的新型0.5納米束斑尺寸掃描TEM上(Broers, 1973),我使用新基底重新開展了污染抗蝕劑和PMMA的對比實驗(1975-1977)。利用污染抗蝕劑技術成功制造出8納米寬的AuPd導線,而使用PMMA則實現了25納米線寬的精密加工。

這一成果代表了重大技術突破,我們認為有充分理由首次將"納米"前綴正式引入光刻技術領域,以區別于傳統芯片制造中使用的常規技術。盡管這些金屬結構比之前報告的尺寸小得多,但它們仍然遠大于0.5納米直徑的電子束本身,這表明限制分辨率的關鍵因素并非束斑尺寸,而是抗蝕劑內部的電子束相互作用現象。

分辨率極限的深入研究

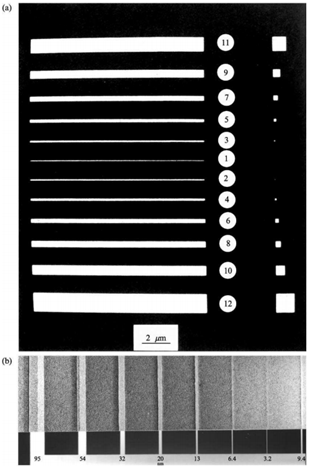

為了進一步探索分辨率的理論極限,我開展了一系列精密實驗,精確測量電子束曝光PMMA的分辨率特性,或如我所稱的"抗蝕劑對比度函數"(Broers, 1980)。圖9(a)和(b)中展示的測試圖案是這種測試曝光后抗蝕劑顯影并經3納米AuPd層陰影處理后的TEM顯微照片。該測試圖案包含了從遠小于先前觀察到的25納米最小線寬到遠大于該數值的各種尺寸的線條結構。

圖9. (a)用于確定PMMA分辨率對比函數的測試圖案。(b)使用此類測試圖案曝光的、經顯影和陰影處理的抗蝕劑樣品的TEM照片。

曝光劑量范圍從無法產生任何可觀察效果的極低劑量,到在最窄線條位置使抗蝕劑完全顯影至基底的高劑量水平。我仔細測量了最寬圖形中心首次顯影到基底的臨界劑量,以及每條較窄線條首次顯影到基底的相應劑量。基于這些精確數據,可以計算出抗蝕劑中的有效曝光分布特性。

分析結果顯示,該分布近似遵循高斯分布,標準差約為10納米。由于束斑尺寸和圖案發生器的像素分辨率均小于1納米,使得分布參數可以以優于1納米的精度精確確定。

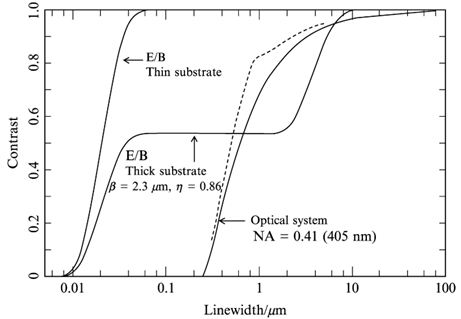

隨后,我將這一分布數據與背散射電子從塊狀硅基底的曝光特性(射程和曝光分數)相結合,計算出在塊狀基底上50千伏電子束曝光PMMA的對比度與線寬關系,如圖10所示。這些計算采用了Philip Chang在研究鄰近效應時首次提出的電子束曝光雙高斯近似模型。

正如我在相關論文中所闡述的,抗蝕劑對比度函數類似于用于描述光學系統性能的調制傳遞函數,能夠實現電子束光刻的精確建模預測。圖10中同時顯示了數值孔徑為0.4、工作波長為405納米的光學系統的MTF作為對比參考,清晰展現了兩種技術路線的性能差異。

圖10. 50千伏電子束曝光薄型PMMA在薄基底上和塊狀基底上的對比度與線寬關系,與在405納米波長下工作的數值孔徑為0.4的光學系統的調制傳遞函數進行比較。對比度是根據等寬線條和空間的無限陣列計算得出的(Broers, 1980)。

有用納米結構的制造實踐

雖然許多納米結構已通過聚合物抗蝕劑技術得以制造,但在若干特定應用場景中,采用污染抗蝕劑配合離子刻蝕的方法被證明更為便捷有效。產生足夠厚度污染抗蝕劑層(>1 C/cm2)所需的高劑量遠超顯微檢查期間的常規輸送劑量,這一特性使得在抗蝕劑形成前后對樣品進行檢查而不影響其性能成為可能。這種優勢極大地簡化了相對于接觸墊或其他器件層的精確定位工作,并能夠在抗蝕劑圖案形成后對其進行質量檢驗。此外,還可以通過觀察透射信號的衰減來實時監測抗蝕劑的堆積過程。

運用這一方法,我們已成功制造出多種類型的先進器件,包括微橋結構(Laibowitz,1979)、SQUID(超導量子干涉器件:Voss,1980)以及用于探索局域化效應的超細導線(Chaudhari,1980)。

3重返劍橋:10納米以下工藝探索

1984年回到劍橋后,我與幾位同事共同建造了一個全新的潔凈室實驗室,并為探索納米級器件和先進制造技術對其進行了專業化裝備。我的主要研究興趣在于尋找比蒸汽和聚合物抗蝕劑具有更高分辨率的制造方法。經過深入調研,我發現幾種候選方法具備這種潛力,而且理論分析表明它們在更高電子能量條件下將展現出更強的實用性。

雖然我曾考慮自主建造一臺工作電壓遠高于100千伏(這是我迄今為止使用的最高電壓)的新型儀器,但最終決定在職業生涯中首次采購商業設備。我獲得了一臺JEOL 4000EXTEM,并對其進行了專業化改裝,使其能夠產生聚焦束流用于精密制造研究。

然而,獲取設備僅僅是第一步。為了充分發揮其技術潛力,我們必須克服多個方面的嚴峻技術挑戰。4000EX在常規透射模式下的分辨率約為0.2納米,但這一性能指標只有在完全消除振動和雜散電磁場干擾的理想環境中才能實現。

為有效消除外部振動干擾,Arthur Timbs(CUED設計工程師)設計了一套創新的伺服控制氣懸浮隔離系統,該系統安裝在容納3500公斤顯微鏡的2米深地坑中。這一裝置將顯微鏡對外部沖擊的敏感度降低了一個數量級以上。技術改進效果顯著——在沒有該系統時,可明顯觀察到電子束1至1.5納米的偏轉;而啟用氣懸浮隔離系統后,任何干擾都變得不可察覺。

除了物理振動外,電磁場干擾同樣是精密納米制造面臨的嚴重障礙。為最大程度減少這類干擾,我們采用了Dennis Spicer開發的場校正線圈系統,有效最小化了鏡筒處的交流場影響。這些綜合性技術改進為我們后續的納米級工藝研究奠定了堅實的基礎。

電子光學系統的精密優化

在透射電鏡平臺的基礎上,我們設計并構建了一套高精度的束流寫入系統。該探針系統由通常用于樣品照明的聚光鏡和作為最終透鏡的物鏡上半部分組成。在束流寫入應用中,這些透鏡經過精確調整,使電子源在樣品處的高斯像標稱直徑達到約0.2納米的超高精度。

雖然物鏡的極靴尺寸對于最終探測器鏡頭而言并非最優配置(因為該鏡頭原本為透射電鏡設計,其場的下半部分作為物鏡發揮作用),但其像差系數(Cs = 2.6毫米,Cc = 2.8毫米)仍然足夠低,能夠在350kV工作條件下,配合LaB6陰極電子槍產生直徑為0.5納米、電流為10-12A的高質量束流。通過精密測量,我確定該電子槍的亮度達到2×107A/cm2,這在當時代表了相當先進的性能水平。

系統的精確調整環節至關重要。首先,必須調整物鏡使束流精確聚焦在鏡頭的電子光學中心。完成這一關鍵步驟后,構成投影系統的電子鏡筒下半部分可以進行微調,在顯微鏡的投影屏上產生超高倍率的放大圖像。這種巧妙設計使得可以在極高放大倍率下(使用4000EX可達200萬倍以上)直接觀察束流,便于校正像散并驗證圖形發生器的正常工作。這種實時監測能力極大地提高了納米級加工的精確度和可控性。

傳統抗蝕劑的固有分辨率限制

盡管我們的電子光學系統能夠生成直徑僅0.5納米的超精細電子束,但使用氣相或聚合物抗蝕劑所能實現的分辨率并非由電子光學約束決定。即使在束流直徑極小的條件下,在標準抗蝕劑中能夠書寫的最小特征尺寸仍維持在5-20納米范圍內,而緊密排列線條的最小間距約為40納米。

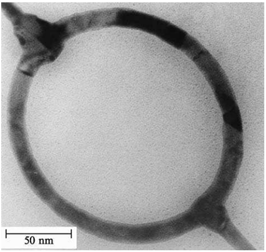

在使用氣相抗蝕劑的情況下,最小線寬確實可以進一步減小,但若要獲得結構明確的圖形,最小線寬仍接近10納米。例如,我們成功制作的金環結構便是使用污染抗蝕劑,在350千伏條件下用0.5納米直徑束流曝光后進行離子刻蝕制作而成。

圖11.在氮化硅膜上使用污染抗蝕劑和離子刻蝕制備的AuPd環

為了更深入理解分辨率限制的根本原因,我們在新儀器上以350千伏重新測量了PMMA的分辨率對比函數,實驗系列與之前在IBM進行的研究類似。這種分辨率損失的機制一直未能得到完全闡明。

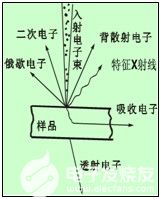

我個人始終認為這是由于束流穿過樣品時周圍形成的二次電子云造成的曝光效應。這些二次電子由束流電子與抗蝕劑分子中電子之間的非彈性庫侖相互作用激發產生,它們從束流位置向抗蝕劑中擴散約10納米的距離。

然而,分辨率損失也可能源于抗蝕劑分子的尺寸(高分子量特性)或顯影過程的內在機制。為驗證這一假設,我們使用不同分子量的PMMA樣品并采用各種顯影方式進行了系統實驗,但所有實驗均顯示出類似的分辨率限制,這進一步凸顯了問題的復雜性。

理論上,如果抗蝕劑曝光對低能電子不敏感,二次電子的有害影響將被有效消除。在這種理想情況下,只有束流電子才具有足夠的能量進行有效曝光,分辨率將直接對應于束流尺寸——也就是說,分辨率將至少提高十倍。但對于數據最為豐富的PMMA材料,曝光所需能量不到5電子伏(可被深紫外光直接曝光),因此這一理想情況在實際中無法實現。

突破性高分辨率技術的創新探索

在尋找突破傳統抗蝕劑分辨率限制的過程中,我們發現了幾種對低能電子不敏感因而能夠提供更高分辨率的革命性方法。這里我將重點介紹兩種最具前景的技術突破。

離子晶體直接升華技術:第一種方法是離子晶體(如NaCl、MgF2)的直接升華和朗格繆爾-布洛杰特膜的精密圖形化。圖12展示了直接升華過程的典型實例,清晰顯示了1納米直徑、50千伏電子束在NaCl晶體中形成的精密孔結構。

圖12. 0.25毫米厚NaCl晶體中"鉆制"的直徑5納米的孔。

在這項實驗中,我們估算晶體厚度約為0.25微米。束流的會聚半角為10-2弧度,因此形成了錐形孔洞,假設束流聚焦在晶體的一個表面,錐底直徑約為5納米。這一結果明確表明該工藝的分辨率優于5納米,遠超傳統PMMA抗蝕劑的性能水平。Isaacson和Muray(1981)的研究通過在更薄的NaCl薄膜中書寫小至1.5納米的結構進一步證實了這一技術的巨大潛力。我們使用新的高壓系統進行的一系列實驗也產生了一些顯著的特征,證實分辨率比PMMA提高了5-10倍。

然而,這種方法存在明顯的技術局限性。遺憾的是,我們未能找到有效方法將這些精細結構轉移到對電子設備"實用"的功能材料中。這些離子材料幾乎沒有刻蝕阻擋能力,使用它們作為化學或離子刻蝕掩模的嘗試均未能取得成功。這種技術雖然在分辨率方面展現出巨大潛力,但在實際應用方面仍有待突破。

電子束增強SiO2刻蝕技術:我們在SiO2工藝開發上取得了更大的成功。電子轟擊顯著增強了SiO2在緩沖氫氟酸中的刻蝕速率,增強因子約為3倍。與傳統抗蝕劑相比,這種技術需要更高的曝光劑量(約高1000倍),但最終分辨率約為PMMA的三倍。我們成功地在12.5納米中心間距上產生了精密線陣列,而PMMA的最小間距約為40納米(Allee和Broers,1990)。

這一工藝的歷史可追溯到20世紀60年代,但只有在我們劍橋的新系統中才能發現其超高分辨率的巨大潛力。其分辨率雖然不如直接升華工藝,但SiO2在眾多半導體設備中的廣泛應用使得該方法可以直接用于實際器件制造。例如,通過對場效應晶體管的柵極氧化物進行精密圖形化,應該可以制作出柵長小于10納米的超精細晶體管結構。

我們推測這種技術能夠提供更優分辨率的原因在于,實現有效曝光所需的能量閾值比PMMA更高。這使得低能二次電子的有害影響大大減少,從而顯著提高了最終的加工分辨率。這一發現為未來的微納米器件制造開辟了新的技術路徑。

4結語

電子束用于制造電子設備和掩模的巨大潛力源于Charles Oatley發起的SEM開創性實驗。Oatley敏銳地認識到了該儀器對原位表面研究的強大功能,正是在高分辨率觀察表面過程中首次觀察到了束流對表面的微妙影響。當時我們幾乎無法預見這一發現在芯片技術發展中將發揮多么重要的作用。但這再次有力證明了Oatley的深刻洞察,即涉及構建和使用SEM的項目對電氣工程博士生而言是理想的研究課題。

-

過濾器

+關注

關注

1文章

438瀏覽量

20314 -

電子束

+關注

關注

2文章

112瀏覽量

13566 -

光刻技術

+關注

關注

1文章

151瀏覽量

16156 -

掃描電鏡

+關注

關注

0文章

111瀏覽量

9381 -

微納加工

+關注

關注

0文章

9瀏覽量

328

原文標題:EBL專題?|?掃描電鏡在微納加工中的應用

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

鎢燈絲掃描電鏡VEGA的配置如何?

影響掃描電鏡(SEM)的幾大要素?

LED芯片觀察(掃描電鏡)SEM失效分析

LED切片掃描電鏡分析

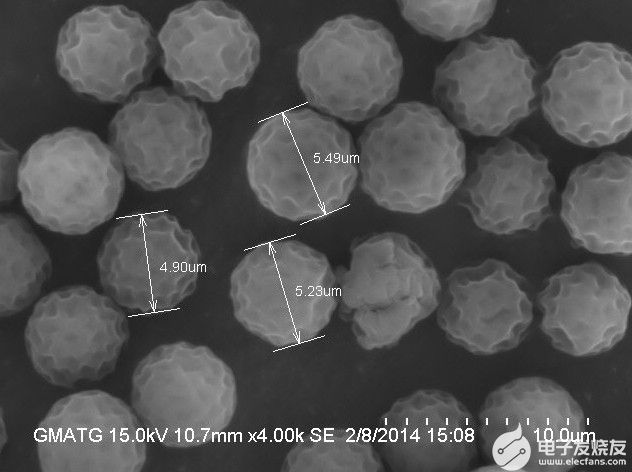

PMMA顆粒形貌觀察和直徑測量(掃描電鏡,SEM)

掃描電鏡在造紙研究中的應用 掃描電鏡的原理和特點

場發射掃描電鏡(FESEM)與常規掃描電鏡(SEM):技術對比及優勢分析

CEM3000系列臺式掃描電鏡在金屬材料分析中的應用

掃描電鏡有哪些作用?

SEM是掃描電鏡嗎?

掃描電鏡在微納加工中的應用

掃描電鏡在微納加工中的應用

評論