行業背景

新能源產業高速發展推動鋰電制造邁向精密化,卷繞工序作為核心環節,其設備狀態與工藝數據(張力、溫度、極片長度等)的實時掌控,直接關系電池安全性與良品率。傳統單機運行模式導致數據孤島,制約生產精益化與數字化升級進程。

需求分析

鋰電企業面臨的核心挑戰:

數據割裂:卷繞機PLC數據未融入MES/ERP系統,形成信息斷層;

監控盲區:人工巡檢無法實時感知設備異常(如張力失控、溫度漂移),故障停機損失頻發;

運維低效:缺乏設備健康度預警與工單閉環機制,維保響應滯后。

解決方案

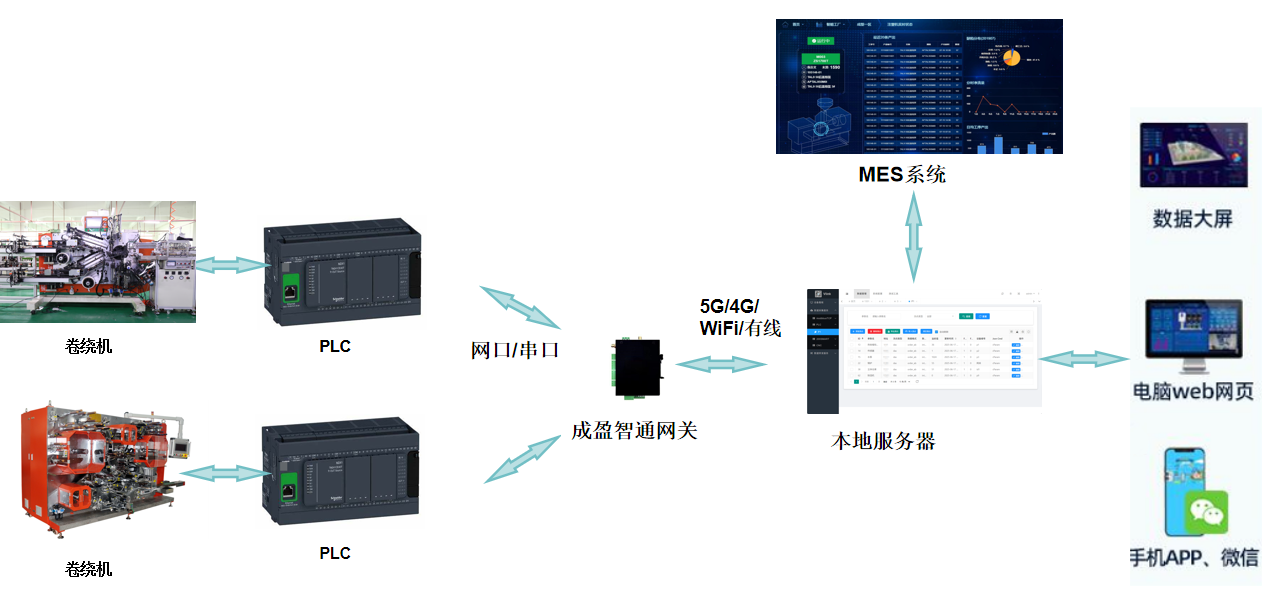

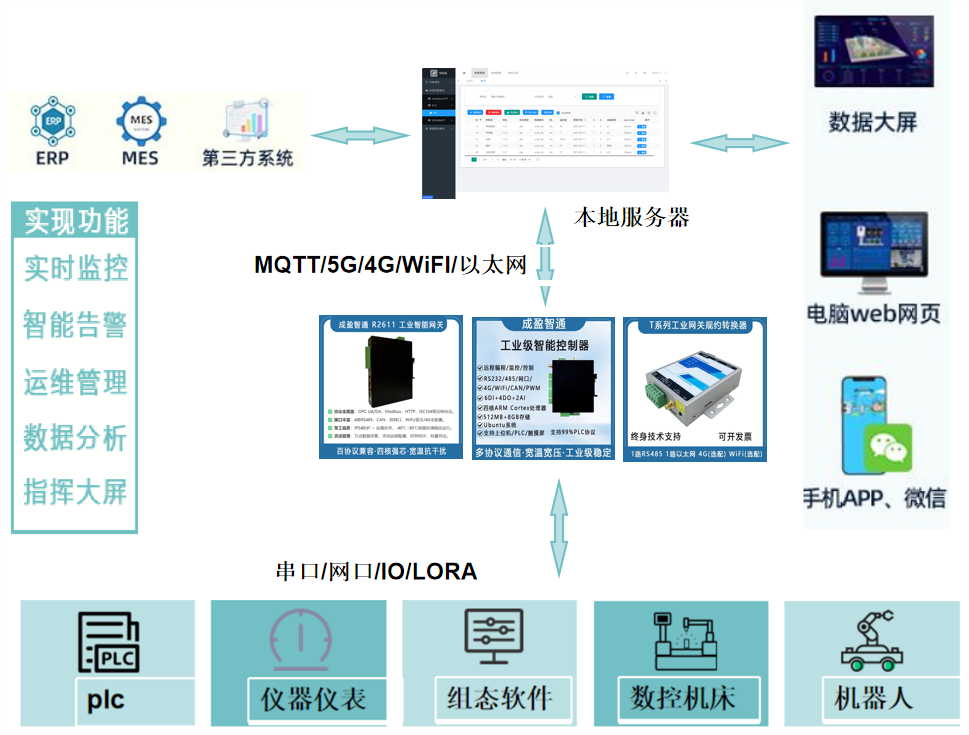

構建 Vlink驅動的卷繞機智能中樞:

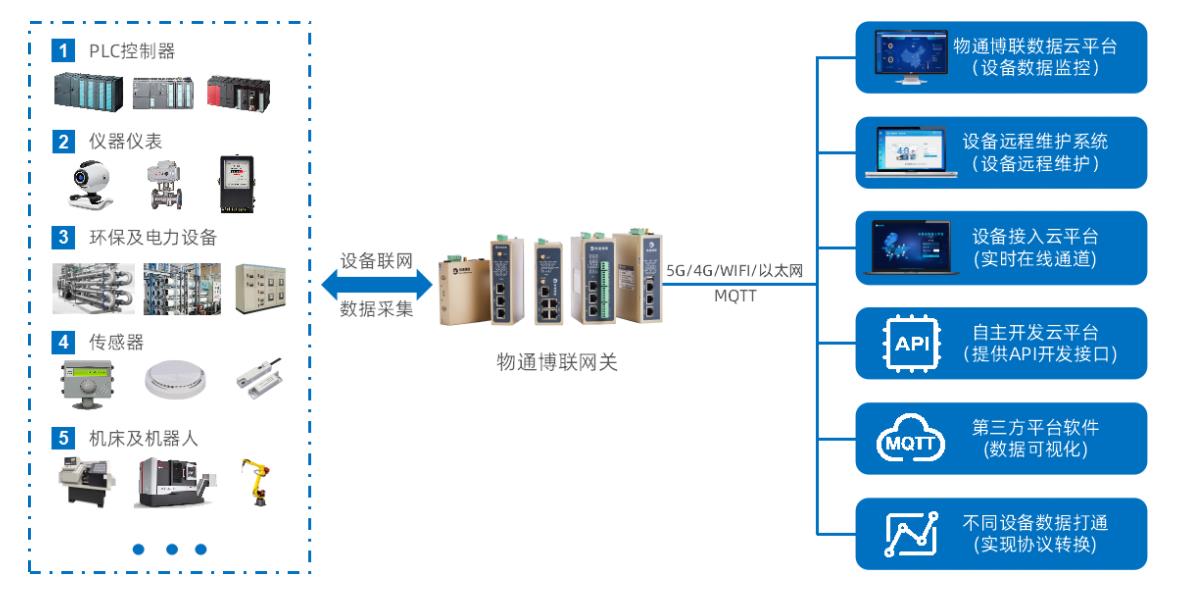

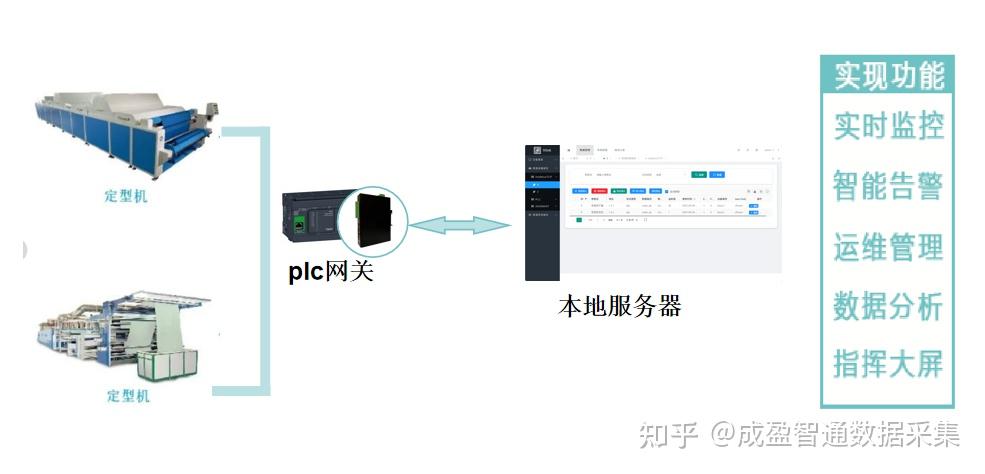

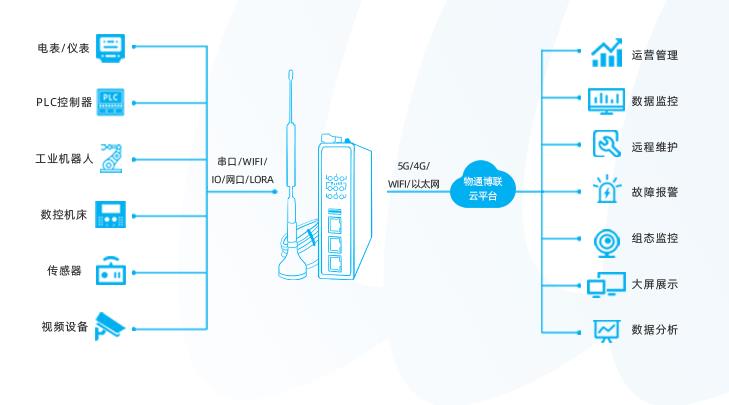

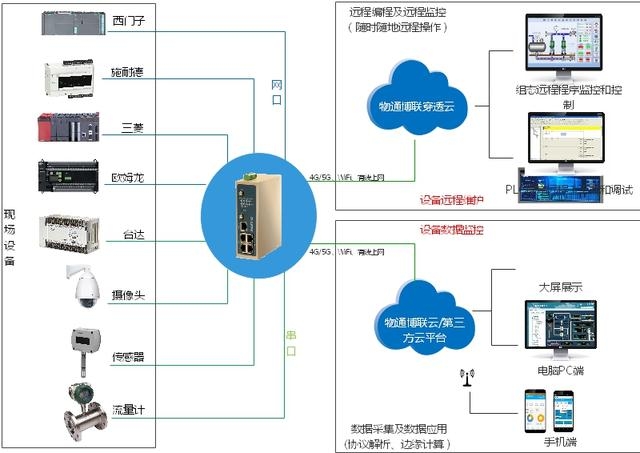

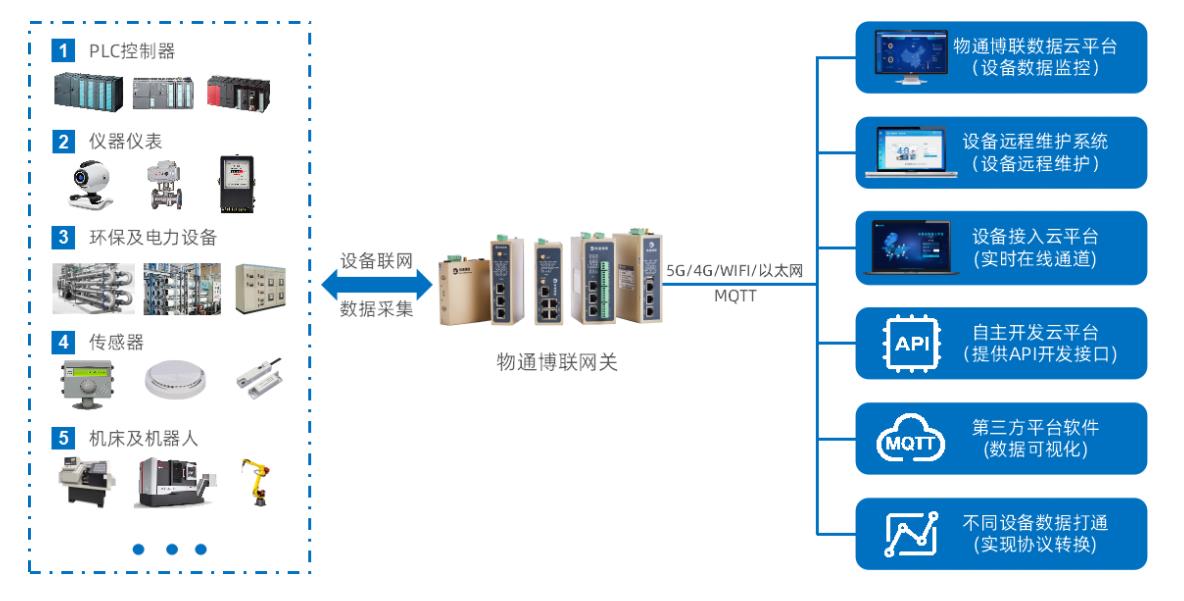

全域數據貫通:通過工業網關接入卷繞機PLC,實時采集運行狀態、工藝參數及報警數據;

邊緣-云端協同:Vlink平臺進行數據清洗與智能分析,并同步至MES系統;

應用閉環賦能:實現設備監控、工藝優化、運維管理一體化智能管控。

系統功能

高精度數據采集:Vlink網關支持串口/網口多協議解析,毫秒級獲取卷繞速度、張力、極片長度等核心參數;

設備全景可視:多終端(手機/電腦/看板)實時監控設備狀態,自動標記運行/故障/待機模式;

智能預警體系:自定義閾值觸發微信/短信多通道告警,自動生成故障熱力圖輔助根因分析;

運維工單閉環:故障聯動自動化工單流程(派發-驗收-復盤),沉淀運維知識庫;

工藝深度優化:Vlink數據分析引擎關聯卷繞參數與良品率,輸出工藝調優策略;

決策可視化:拖拽式大屏動態展示設備OEE、產能負荷、質量趨勢等關鍵指標。

系統效益

生產零斷點:實時感知設備異常(如溫度超限),減少非計劃停機達30%+;

質量可溯源:卷繞工藝參數深度分析,提升極片對齊精度與電池一致性;

運維精益化:工單全流程追蹤壓縮故障修復周期,維保成本顯著降低;

決策智能化:Vlink數據看板驅動產能彈性調度與工藝參數動態優化;

生態一體化:打通卷繞設備-PLC-MES數據鏈,構建鋰電智能制造數字基座。

Vlink核心價值

以 協議泛化接入能力(兼容西門子/三菱等PLC) + 卷繞工藝深度建模 + 運維主動干預機制,將單點設備轉化為 “數據-決策-執行”智能體,助力鋰電企業實現:

生產透明化(毫秒級響應工藝偏差)

質量標準化(極片良品率提升)

運維預防化(故障預測性干預)

審核編輯 黃宇

-

plc

+關注

關注

5036文章

13903瀏覽量

474362 -

物聯網

+關注

關注

2930文章

46210瀏覽量

392104 -

數據采集

+關注

關注

40文章

7155瀏覽量

116446

發布評論請先 登錄

PLC數據采集解決方案

和利時PLC數據采集物聯網解決方案

鋰電池卷繞機 PLC 全維度數據采集與物聯網協同優化解決方案

鋰電池卷繞機 PLC 全維度數據采集與物聯網協同優化解決方案

評論